Sim, remove. A calcinação é um processo de tratamento térmico a alta temperatura projetado especificamente para causar decomposição térmica e expelir substâncias voláteis de um sólido. Uma de suas aplicações primárias e mais eficazes é a remoção completa de matéria orgânica, juntamente com outras impurezas como água ou carbonatos.

Em sua essência, a calcinação é uma ferramenta de purificação e transformação. Ela usa calor controlado — abaixo do ponto de fusão do material — para decompor e eliminar impurezas voláteis como compostos orgânicos, alterando fundamentalmente a composição química e a estrutura física do material.

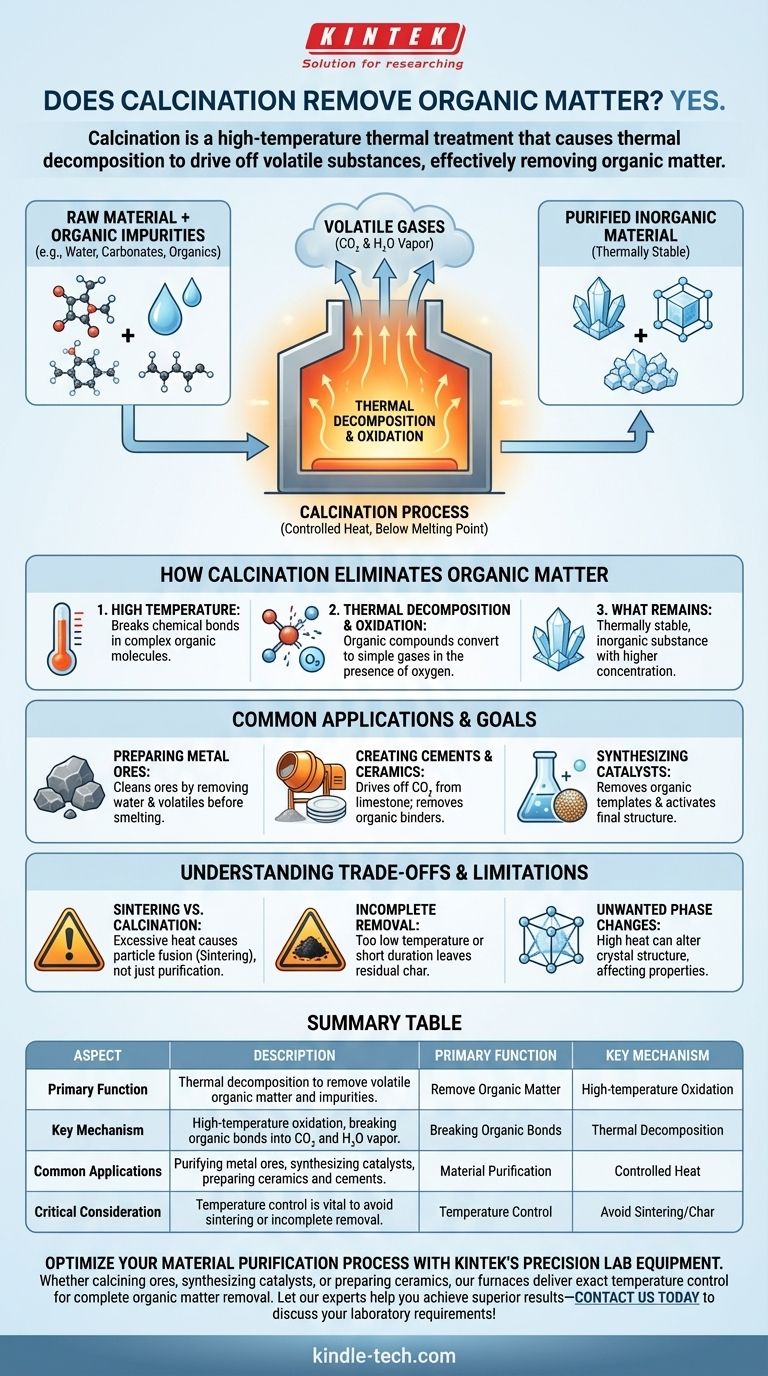

Como a Calcinação Elimina Matéria Orgânica

A calcinação não é meramente aquecimento; é um processo preciso que utiliza o calor para induzir mudanças químicas específicas. A remoção da matéria orgânica é um resultado direto dessa decomposição térmica controlada.

O Papel da Alta Temperatura

A energia fornecida por altas temperaturas é a força motriz por trás do processo. Essa energia térmica é suficiente para quebrar as ligações químicas dentro das moléculas orgânicas complexas.

Decomposição Térmica e Oxidação

Uma vez que essas ligações são quebradas, os compostos orgânicos se decompõem em substâncias mais simples e voláteis. Na presença de oxigênio, isso se torna uma reação de oxidação, convertendo o carbono e o hidrogênio na matéria orgânica principalmente em dióxido de carbono (CO2) e vapor de água (H2O), que então escapam como gases.

O Que Resta Após o Processo

O produto final é o material inorgânico termicamente estável que você pretendia purificar. Ao expelir as impurezas orgânicas, a calcinação deixa para trás uma substância com uma concentração maior do composto desejado.

Aplicações Comuns e Objetivos

A capacidade de remover matéria orgânica e outros voláteis torna a calcinação uma etapa crítica em muitos processos industriais e laboratoriais.

Preparação de Minérios Metálicos

Conforme observado na metalurgia, a calcinação é uma etapa fundamental. Ela limpa os minérios removendo água, materiais carbonáceos e outras impurezas voláteis antes que o processo de fundição comece.

Criação de Cimentos e Cerâmicas

Na produção de cimento, a calcinação do calcário (carbonato de cálcio) expele dióxido de carbono para produzir cal (óxido de cálcio). Em cerâmicas, ela remove aglutinantes orgânicos e plastificantes usados durante o processo de moldagem, preparando o material para a queima final (sinterização).

Síntese de Catalisadores

A preparação de catalisadores geralmente envolve a calcinação de um material precursor. Esta etapa remove modelos orgânicos ou sais indesejados e ativa a estrutura final do catalisador.

Compreendendo as Compensações e Limitações

Embora poderosa, a calcinação é um processo que requer controle preciso. O entendimento incorreto de seus parâmetros pode levar a resultados indesejáveis.

Sinterização vs. Calcinação

A armadilha mais comum é aplicar calor excessivo. Se a temperatura se aproximar muito do ponto de fusão do material, as partículas podem começar a se fundir. Este é um processo separado chamado sinterização, que visa aumentar a densidade e a resistência, e não apenas purificar. Confundir os dois pode arruinar o resultado pretendido.

Remoção Incompleta

Se a temperatura for muito baixa ou a duração do aquecimento for muito curta, a matéria orgânica pode não ser totalmente removida. Isso pode deixar resíduos de carbono ou "carvão", o que pode ser prejudicial às propriedades do produto final.

Mudanças de Fase Indesejadas

As altas temperaturas envolvidas também podem alterar a estrutura cristalina do seu material. Embora às vezes este seja o objetivo, uma transformação de fase não intencional pode impactar negativamente as propriedades químicas ou físicas desejadas do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para usar a calcinação de forma eficaz, você deve alinhar os parâmetros do processo com seu objetivo específico.

- Se o seu foco principal for a purificação de um minério mineral: A calcinação é uma etapa padrão e altamente eficaz para remover água e impurezas carbonáceas antes do processamento posterior.

- Se o seu foco principal for a preparação de uma cerâmica ou catalisador: Você deve controlar cuidadosamente a rampa de temperatura e a temperatura final para remover completamente os aglutinantes orgânicos sem causar sinterização prematura.

- Se o seu foco principal for alterar o estado químico (por exemplo, carbonato para óxido): A chave é manter o material em uma temperatura de decomposição específica por tempo suficiente para garantir que a reação química se complete.

Dominar a calcinação significa vê-la não como aquecimento simples, mas como um instrumento preciso para transformação química e física.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Função Principal | Decomposição térmica para remover matéria orgânica volátil e impurezas. |

| Mecanismo Chave | Oxidação em alta temperatura, quebrando ligações orgânicas em vapor de CO₂ e H₂O. |

| Aplicações Comuns | Purificação de minérios metálicos, síntese de catalisadores, preparação de cerâmicas e cimentos. |

| Consideração Crítica | O controle de temperatura é vital para evitar sinterização ou remoção incompleta. |

Otimize seu processo de purificação de materiais com os equipamentos de precisão de laboratório da KINTEK. Quer você esteja calcinando minérios, sintetizando catalisadores ou preparando cerâmicas, nossos fornos fornecem o controle de temperatura exato e a uniformidade de que você precisa para a remoção completa da matéria orgânica. Deixe nossos especialistas ajudá-lo a alcançar resultados superiores — entre em contato conosco hoje para discutir suas necessidades laboratoriais específicas!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a importância de uma mufla? Alcance Pureza e Precisão em Processos de Alta Temperatura

- Quais são as vantagens e desvantagens de um forno mufla? Um Guia para Aquecimento de Precisão

- Qual é o propósito de uma mufla? Garantir um aquecimento puro e livre de contaminação no seu laboratório

- Para que é usado um forno mufla? Uma Ferramenta Essencial para a Determinação Precisa de Cinzas

- Quais são as classificações dos materiais refratários? Um Guia para Seleção Química e Térmica