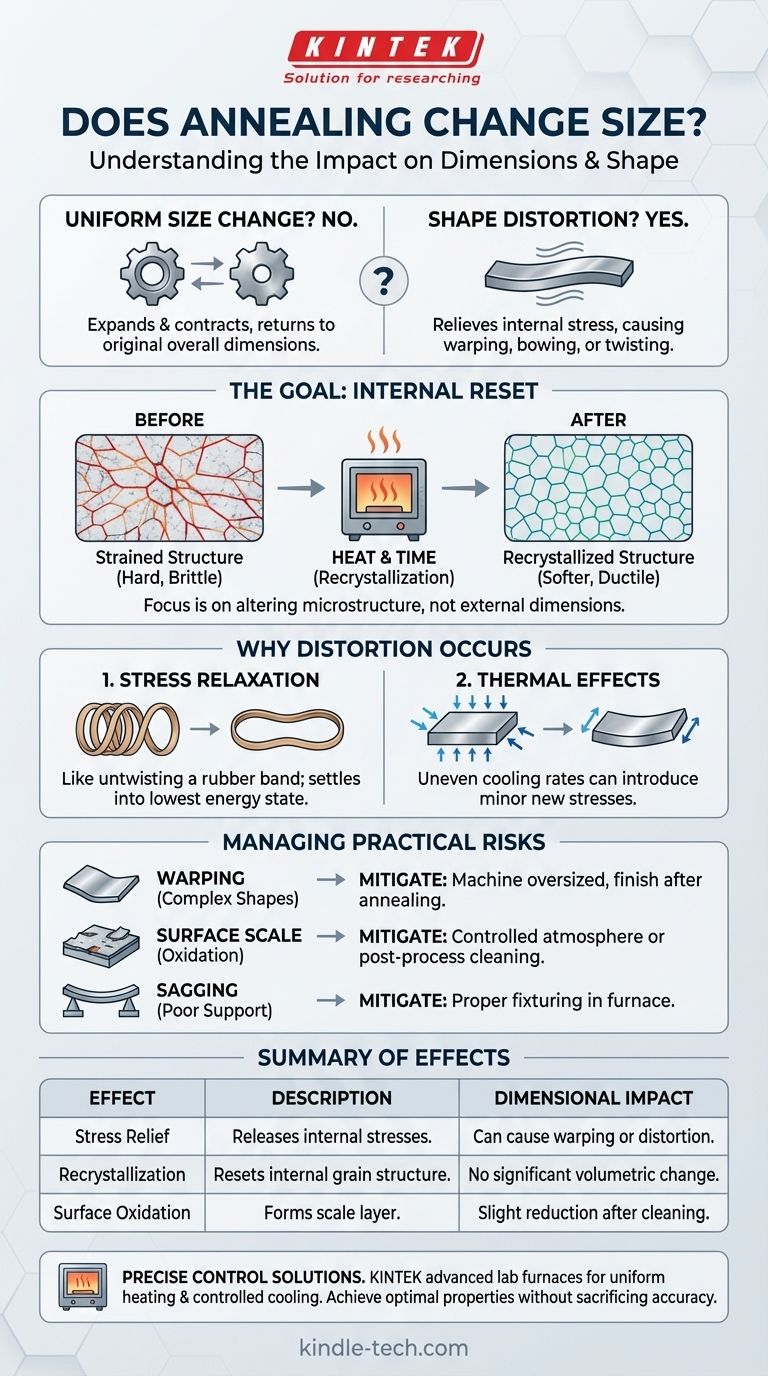

Na prática, o recozimento não causa uma mudança significativa e uniforme no tamanho geral de uma peça metálica. Embora a peça se expanda quando aquecida e contraia quando resfriada, ela deve retornar às suas dimensões originais. No entanto, o processo pode causar pequenas alterações na forma — como empenamento ou distorção — à medida que as tensões internas dentro do material são aliviadas.

O propósito central do recozimento é alterar a microestrutura interna de um material para torná-lo mais macio e mais dúctil, não para mudar suas dimensões externas. Qualquer mudança de tamanho é um efeito secundário, tipicamente manifestando-se como distorção da liberação de tensões aprisionadas, em vez de crescimento ou encolhimento uniforme.

O Objetivo do Recozimento: Reinício Interno, Não Mudança Externa

O recozimento é fundamentalmente um processo de tratamento térmico projetado para "reiniciar" a estrutura cristalina interna do metal. Isso é feito para reverter os efeitos de processos como trabalho a frio, conformação ou soldagem.

O que é Tensão Interna?

Quando o metal é dobrado, esticado ou usinado, sua estrutura cristalina interna fica tensionada e cheia de defeitos. Essa energia armazenada, conhecida como tensão interna, torna o material mais duro, mais quebradiço e mais suscetível a rachaduras.

O Mecanismo de Recristalização

Aquecer o metal até sua temperatura de recozimento dá aos átomos energia suficiente para se moverem. Eles se rearranjam de um estado de alta energia e tensão para uma rede mais ordenada e de baixa energia. A referência a "defeitos... se reparam" descreve este processo de recristalização.

O Resultado: Um Material Mais Macio e Mais Trabalhável

Após ser mantido em temperatura e depois resfriado lentamente, a estrutura interna do metal fica mais uniforme e livre de tensões. Isso torna o material significativamente mais dúctil (capaz de ser esticado ou conformado sem quebrar) e menos duro.

Por Que Pequenas Mudanças Dimensionais Podem Ocorrer

Embora o volume da peça não mude, sua forma pode. Esta é a distinção crítica para qualquer aplicação com tolerâncias apertadas. A mudança não é um encolhimento ou crescimento previsível, mas um relaxamento para uma nova forma, livre de tensões.

A Causa Principal: Distorção Induzida por Tensão

Imagine um elástico torcido. Ele mantém sua forma devido à energia armazenada. Quando você o aquece suavemente, ele se destorce e relaxa. Uma peça de metal com tensão interna se comporta de forma semelhante. Durante o recozimento, à medida que a tensão é aliviada, a peça pode empenar, curvar ou torcer ligeiramente para se estabelecer em seu estado de menor energia.

O Papel da Expansão Térmica

Todos os materiais se expandem quando aquecidos e contraem quando resfriados. Se uma peça tem espessura irregular ou é resfriada de forma não uniforme, diferentes seções se contrairão em taxas diferentes. Isso pode introduzir novas, embora muito menores, tensões e contribuir para uma pequena distorção. O resfriamento lento especificado no recozimento é projetado para minimizar esse efeito.

Compreendendo os Riscos Práticos

Para um engenheiro ou maquinista, a principal preocupação com o recozimento não é uma mudança de tamanho uniforme, mas a perda de precisão dimensional devido a esses efeitos secundários.

O Risco de Empenamento

Peças com formas complexas, paredes finas ou assimetria significativa são as mais suscetíveis ao empenamento. Quanto mais tensão interna uma peça tiver antes do recozimento, maior a probabilidade de ela se mover durante o processo.

Oxidação Superficial (Carepa)

Aquecer metal na presença de oxigênio causa a formação de uma camada de óxido, ou carepa, na superfície. Essa carepa pode ter vários milésimos de polegada de espessura e muitas vezes deve ser removida por meio de limpeza química (decapagem) ou métodos abrasivos, o que pode afetar o acabamento superficial e as dimensões finais.

A Necessidade de Suporte Adequado

Em altas temperaturas de recozimento, o metal perde uma quantidade significativa de sua resistência. Se uma peça longa ou pesada não for devidamente suportada no forno, ela pode ceder sob seu próprio peso, causando deformação permanente.

Fazendo a Escolha Certa para o Seu Processo

Controlar a estabilidade dimensional durante o recozimento envolve planejar sua sequência de fabricação corretamente.

- Se o seu foco principal é manter tolerâncias apertadas: A prática padrão é usinar a peça ligeiramente superdimensionada, realizar o processo de recozimento para aliviar a tensão e, em seguida, realizar uma passagem final e leve de usinagem para atingir as dimensões finais precisas.

- Se o seu foco principal é simplesmente aliviar a tensão de uma peça não crítica: O pequeno potencial de distorção é provavelmente aceitável e pode não exigir usinagem pós-processo.

- Se você está trabalhando com peças muito finas ou complexas: Certifique-se de que a peça esteja fixada e totalmente suportada no forno para evitar o empenamento, e consulte um metalurgista sobre o ciclo ideal para minimizar a distorção.

Ao entender o recozimento como um processo de relaxamento de tensão, em vez de mudança volumétrica, você pode controlar estrategicamente suas etapas de fabricação para garantir a precisão final da peça.

Tabela Resumo:

| Efeito do Recozimento | Descrição | Impacto nas Dimensões |

|---|---|---|

| Alívio de Tensão | Libera tensões internas de trabalho a frio ou conformação. | Pode causar empenamento ou distorção, não mudança de tamanho uniforme. |

| Recristalização | Reinicia a estrutura interna dos grãos para um estado mais macio. | Nenhuma mudança volumétrica significativa; a peça deve retornar ao tamanho original após o ciclo de aquecimento/resfriamento. |

| Oxidação Superficial | Forma uma camada de carepa que deve ser removida. | Pode reduzir ligeiramente as dimensões após a limpeza pós-tratamento. |

Precisa de controle preciso sobre seu processo de recozimento para evitar empenamento e garantir a estabilidade dimensional? A KINTEK é especializada em fornos de laboratório avançados e consumíveis projetados para aquecimento uniforme e ciclos de resfriamento controlados. Nosso equipamento ajuda laboratórios e fabricantes a alcançar propriedades ideais do material sem sacrificar a precisão da peça. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e garantir que seu processo de tratamento térmico forneça resultados consistentes e confiáveis.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual temperatura um forno deve operar? Do conforto residencial aos processos industriais

- Qual aparelho é usado para aquecimento em laboratório? Um Guia para Escolher a Ferramenta Certa

- Qual é a diferença entre tipos quentes (hot type) e tipos frios (cold type)? Descubra a Revolução da Impressão

- Quais características de construção contribuem para a praticidade e confiabilidade de um forno mufla? Elementos de Design Chave para o Sucesso do Laboratório

- Como o design de fornos mufla mudou com o advento dos elementos de aquecimento elétrico? A Evolução para Precisão e Pureza