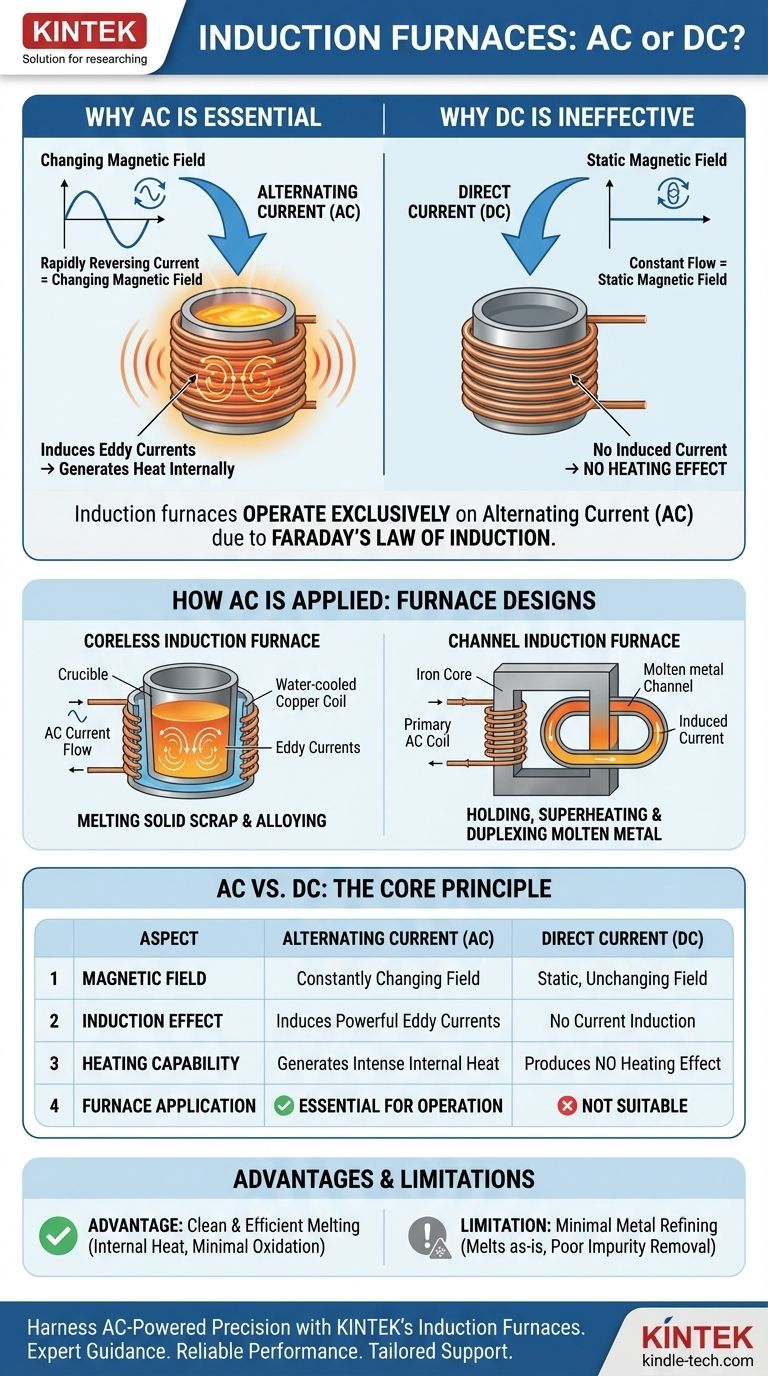

Em sua essência, os fornos de indução operam exclusivamente com Corrente Alternada (CA). Todo o seu princípio de aquecimento depende fundamentalmente dos campos magnéticos em constante mudança que apenas a CA pode produzir. Um suprimento de Corrente Contínua (CC), que cria um campo magnético estático, seria totalmente ineficaz para esse propósito.

Um forno de indução não usa eletricidade como fonte direta de calor, como um resistor simples. Em vez disso, ele aproveita as leis do eletromagnetismo. A reversão rápida e constante de um fluxo CA em uma bobina primária cria um campo magnético poderoso e variável que induz correntes elétricas secundárias diretamente dentro do próprio metal, gerando calor intenso de dentro para fora.

O Princípio Central: Por que a CA é Essencial

A operação de um forno de indução é uma aplicação direta da Lei de Indução de Faraday. Compreender este princípio deixa claro por que a CA não é apenas uma escolha, mas uma necessidade física para que a tecnologia funcione.

Lei de Indução de Faraday

Esta lei fundamental da física afirma que um campo magnético variável induzirá uma força eletromotriz, ou voltagem, em qualquer condutor colocado dentro dele. Esta voltagem induzida, por sua vez, impulsiona uma corrente elétrica.

O Papel da Corrente Alternada

A Corrente Alternada é o motor deste processo. Como a CA muda rápida e continuamente sua direção e magnitude, o campo magnético que ela gera na bobina primária do forno também está constantemente mudando e colapsando.

Uma Corrente Contínua, por outro lado, flui em uma direção constante e estável. Ela criaria um campo magnético forte, mas estático e imutável. Este campo estático não induziria nenhuma corrente na carga metálica, não produzindo nenhum efeito de aquecimento.

Gerando Calor com "Correntes de Foucault"

As correntes induzidas dentro da carga metálica são conhecidas como correntes de Foucault. À medida que essas poderosas correntes circulam pelo metal, elas encontram a resistência elétrica natural do material. Essa resistência converte a energia elétrica das correntes de Foucault diretamente em energia térmica, ou calor, fazendo com que o metal derreta eficientemente.

Como Este Princípio é Aplicado na Prática

Embora o princípio impulsionado pela CA seja o mesmo, ele é aplicado em dois projetos de forno primários mencionados em suas referências: o forno sem núcleo e o forno de canal. Cada um é otimizado para diferentes aplicações industriais.

O Forno de Indução Sem Núcleo

Em um projeto sem núcleo, a carga metálica é colocada dentro de um cadinho refratário. Este cadinho é cercado por uma bobina resfriada a água de tubos de cobre pesados, através da qual flui uma poderosa corrente alternada.

A bobina atua como o enrolamento primário de um transformador. A própria carga metálica torna-se o enrolamento secundário – uma única volta em curto-circuito. As intensas correntes de Foucault induzidas na carga levam a um aquecimento rápido e direto.

O Forno de Indução de Canal

Um forno de canal funciona mais como um transformador convencional. Ele possui um núcleo de ferro com uma bobina primária de CA, que induz uma corrente em um circuito secundário de metal fundido contido em um canal.

Este projeto é extremamente eficiente para manter, superaquecer e ligar metal já fundido. No entanto, é menos adequado para derreter sucata sólida a partir de um início a frio em comparação com o tipo sem núcleo.

Compreendendo as Trocas

O método de aquecimento direto e interno dos fornos de indução oferece vantagens distintas, mas também apresenta uma limitação fundamental que dita seu uso.

Vantagem: Fusão Limpa e Eficiente

Como o calor é gerado dentro do metal, o processo é incrivelmente eficiente e rápido. Ele também permite uma fusão limpa com perda mínima de ligas valiosas por oxidação, pois não há produtos diretos de combustão.

Limitação: Refino Mínimo de Metal

Ao contrário de um forno a arco, um forno de indução oferece muito pouco refino metalúrgico. Ele essencialmente derrete o que é colocado nele. O processo não remove efetivamente impurezas como enxofre ou fósforo, o que significa que a qualidade da sucata da matéria-prima determina diretamente a qualidade do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre os dois principais tipos de forno depende inteiramente do objetivo operacional, pois ambos são construídos sobre o mesmo princípio inegociável de indução alimentada por CA.

- Se seu foco principal é derreter sucata sólida e ligar vários metais: O forno sem núcleo é o padrão, oferecendo versatilidade e poderosas capacidades de fusão direta.

- Se seu foco principal é manter, superaquecer ou duplicar metal já fundido: O forno de canal oferece eficiência térmica superior para manter a temperatura de um banho líquido.

Em última análise, entender que o aquecimento por indução é um processo eletromagnético dependente de CA é a chave para dominar sua aplicação em qualquer operação metalúrgica.

Tabela Resumo:

| Aspecto | Corrente Alternada (CA) | Corrente Contínua (CC) |

|---|---|---|

| Campo Magnético | Cria um campo em constante mudança | Cria um campo estático, imutável |

| Efeito de Indução | Induz poderosas correntes de Foucault no metal | Não ocorre indução de corrente |

| Capacidade de Aquecimento | Gera calor interno intenso | Não produz efeito de aquecimento |

| Aplicação em Forno | Essencial para toda a operação de forno de indução | Não é adequado para aquecimento por indução |

Pronto para aproveitar a precisão do aquecimento por indução alimentado por CA para seu laboratório ou fundição?

Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para fusão eficiente e limpa. Quer você esteja processando metais, ligas ou materiais avançados, nossas soluções oferecem aquecimento rápido e controlado com oxidação mínima.

Deixe-nos ajudá-lo a alcançar resultados superiores:

- Orientação Especializada: Escolha o tipo de forno certo (sem núcleo ou de canal) para sua aplicação específica.

- Desempenho Confiável: Beneficie-se de equipamentos construídos para durabilidade e precisão.

- Suporte Personalizado: Obtenha soluções otimizadas para suas necessidades de laboratório ou produção.

Entre em contato com nossos especialistas hoje para discutir como os fornos de indução da KINTEK podem aprimorar seus processos metalúrgicos!

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Por que um forno com atmosfera de hidrogênio é necessário para o compósito W-Cu? Desbloqueie Infiltração e Densidade Superiores

- Qual é o uso do hidrogénio em fornos? Uma Chave para o Processamento a Altas Temperaturas Livre de Oxigénio

- Quais são os principais benefícios da utilização da queima com hidrogénio para sinterizar peças? Alcançar Densidade Máxima e Resistência à Corrosão

- O que é recozimento com hidrogênio? Alcance Propriedades Superiores do Material com Recozimento Brilhante

- Por que é necessária a manutenção de uma atmosfera redutora de hidrogênio para o recozimento de tungstênio? Garanta a pureza no processamento em alta temperatura