Sim, você pode absolutamente aplicar um revestimento PVD em aço inoxidável. Na verdade, é uma prática muito eficaz e comum usada para aprimorar as propriedades estéticas e funcionais do material. O processo oferece excelente adesão ao aço inoxidável, criando uma película fina e durável que protege o metal subjacente, ao mesmo tempo que oferece uma ampla gama de acabamentos decorativos.

O revestimento PVD não é apenas uma camada simples sobre o aço inoxidável; é um acabamento ligado molecularmente que aumenta sua durabilidade e possibilidades estéticas sem comprometer a força inerente do aço. Isso o torna um método de acabamento preferido para aplicações de alto desempenho e design sofisticado.

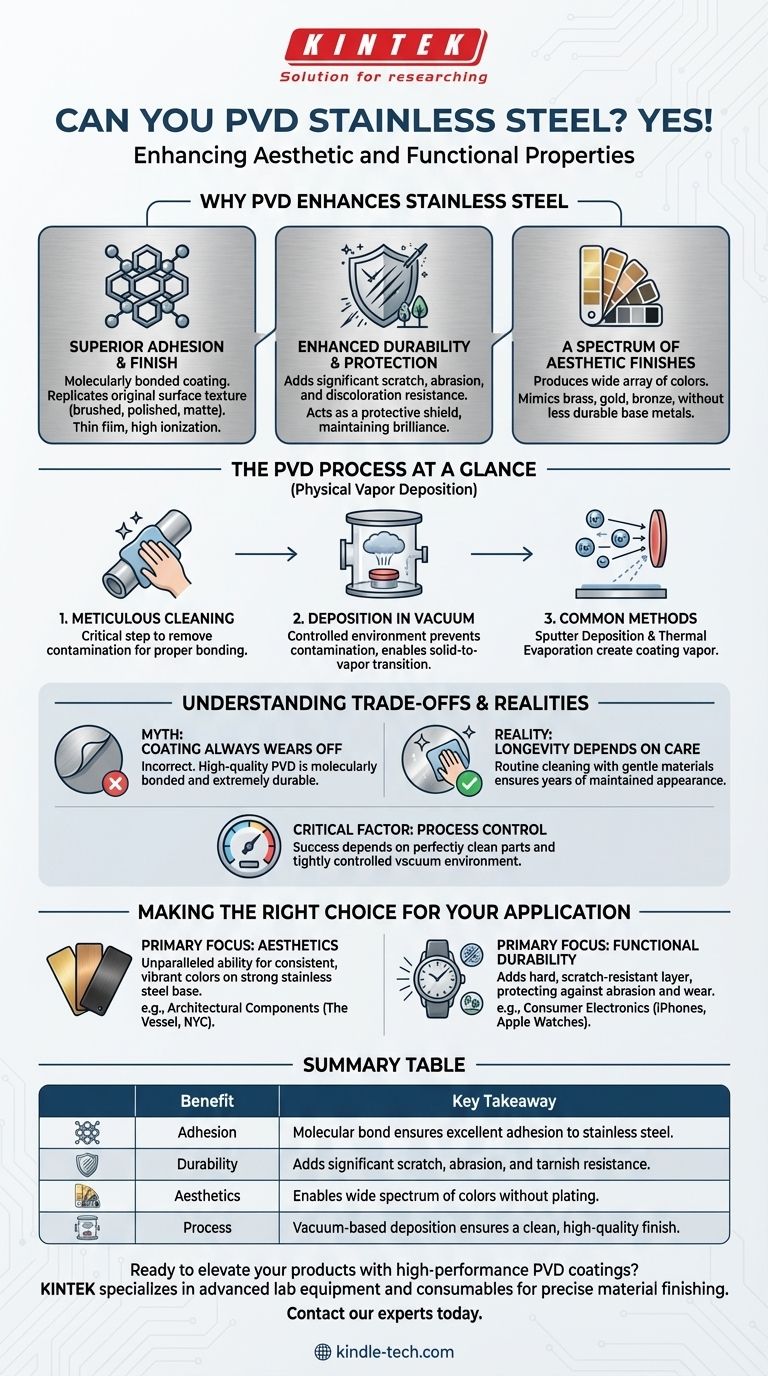

Por que o PVD aprimora o aço inoxidável

A combinação da resistência do aço inoxidável com um acabamento PVD cria um material superior para aplicações exigentes. Os benefícios são funcionais e visuais.

Adesão e Acabamento Superiores

O processo PVD cria um alto nível de ionização do metal dentro de uma câmara de vácuo, resultando em um revestimento que se liga excepcionalmente bem ao substrato de aço inoxidável.

Como o revestimento é extremamente fino, ele replica com precisão a textura original da superfície, seja ela escovada, polida ou fosca.

Durabilidade e Proteção Aprimoradas

A camada PVD adiciona resistência significativa a arranhões, abrasão e descoloração. Isso atua como um escudo protetor para o aço inoxidável.

Essa proteção adicional ajuda a manter o brilho e o lustre do material, especialmente quando exposto a condições ambientais.

Um Espectro de Acabamentos Estéticos

Ao controlar com precisão os materiais vaporizados e a duração do processo, o PVD pode produzir uma ampla variedade de cores.

Isso permite que o aço inoxidável imite convincentemente a aparência de latão, ouro, bronze e até tons mais escuros como o "cinza espacial" sem usar metais base diferentes e menos duráveis.

O Processo PVD em Resumo

A Deposição Física de Vapor (PVD) é um grupo de métodos avançados de deposição a vácuo. O princípio central envolve transformar um material sólido em vapor, que então se condensa no objeto alvo como uma película fina.

A Importância da Preparação da Superfície

A primeira e mais crítica etapa é a limpeza meticulosa da peça de aço inoxidável. Qualquer contaminação da superfície impedirá que o revestimento se ligue corretamente e pode arruinar a qualidade final.

Deposição em Vácuo

Todo o processo ocorre em uma câmara de vácuo. Este ambiente controlado é essencial para evitar contaminação e permitir que o material passe de sólido para vapor.

Métodos Comuns de Deposição

Os processos PVD mais comuns são a deposição por pulverização catódica (sputter deposition) e a evaporação térmica. Esses métodos envolvem bombardear um alvo sólido com íons ou aquecê-lo até que evapore, criando o vapor que formará o revestimento.

Compreendendo as Compensações e Realidades

Embora altamente eficaz, o sucesso de um revestimento PVD depende da compreensão de suas características e do manuseio adequado.

Mito: O Revestimento Sempre Desgasta

Um equívoco comum é que o acabamento PVD inevitavelmente se desgastará como os revestimentos tradicionais. Isso está incorreto.

Um revestimento PVD de alta qualidade é ligado molecularmente ao aço e é extremamente durável.

Realidade: A Longevidade Depende do Cuidado

Com a manutenção adequada, o aço inoxidável revestido com PVD pode manter sua aparência por muitos anos. Isso envolve limpeza regular com materiais suaves e evitar produtos químicos agressivos e abrasivos.

Fator Crítico: Controle do Processo

O PVD tem uma janela operacional maior do que alguns outros processos de revestimento, o que auxilia na qualidade consistente. No entanto, o sucesso do revestimento ainda depende muito da manutenção de uma peça perfeitamente limpa e de um ambiente de vácuo rigorosamente controlado.

Fazendo a Escolha Certa para Sua Aplicação

O aço inoxidável revestido com PVD é usado em várias indústrias, desde maravilhas arquitetônicas como The Vessel em Nova York até eletrônicos de consumo como iPhones e Apple Watches. Seu objetivo principal determinará seu foco.

- Se seu foco principal for estética: O PVD oferece uma capacidade incomparável de alcançar cores consistentes e vibrantes, como ouro, bronze ou preto, em uma base de aço inoxidável forte e resistente à corrosão.

- Se seu foco principal for durabilidade funcional: O revestimento PVD adiciona uma camada dura e resistente a arranhões que protege o aço inoxidável contra abrasão e desgaste ambiental, estendendo sua vida útil e aparência imaculada.

Ao escolher o PVD, você está selecionando um processo de acabamento sofisticado que eleva o desempenho e o potencial de design do aço inoxidável.

Tabela de Resumo:

| Benefício | Conclusão Principal |

|---|---|

| Adesão | A ligação molecular garante excelente adesão ao substrato de aço inoxidável. |

| Durabilidade | Adiciona resistência significativa a arranhões, abrasão e manchas. |

| Estética | Permite um amplo espectro de cores (ex: ouro, bronze, preto) sem galvanoplastia. |

| Processo | A deposição baseada em vácuo (pulverização/evaporação) garante um acabamento limpo e de alta qualidade. |

Pronto para elevar seus produtos com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para acabamento preciso de materiais. Se você está desenvolvendo eletrônicos de consumo, componentes arquitetônicos ou dispositivos médicos, nossas soluções garantem adesão e durabilidade superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de revestimento e aprimoramento de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados