Sim, é absolutamente possível derreter alumínio com aquecimento por indução. Na verdade, para muitas aplicações industriais e de alta pureza, a indução não é apenas uma opção viável, mas o método preferido. Sua eficiência, velocidade e precisão a tornam excepcionalmente adequada para o processamento de alumínio e suas ligas.

A indução é uma tecnologia superior para derreter alumínio em ambientes profissionais porque gera calor diretamente dentro do próprio metal. Isso proporciona velocidade, eficiência energética e controle metalúrgico inigualáveis que métodos mais antigos não conseguem igualar.

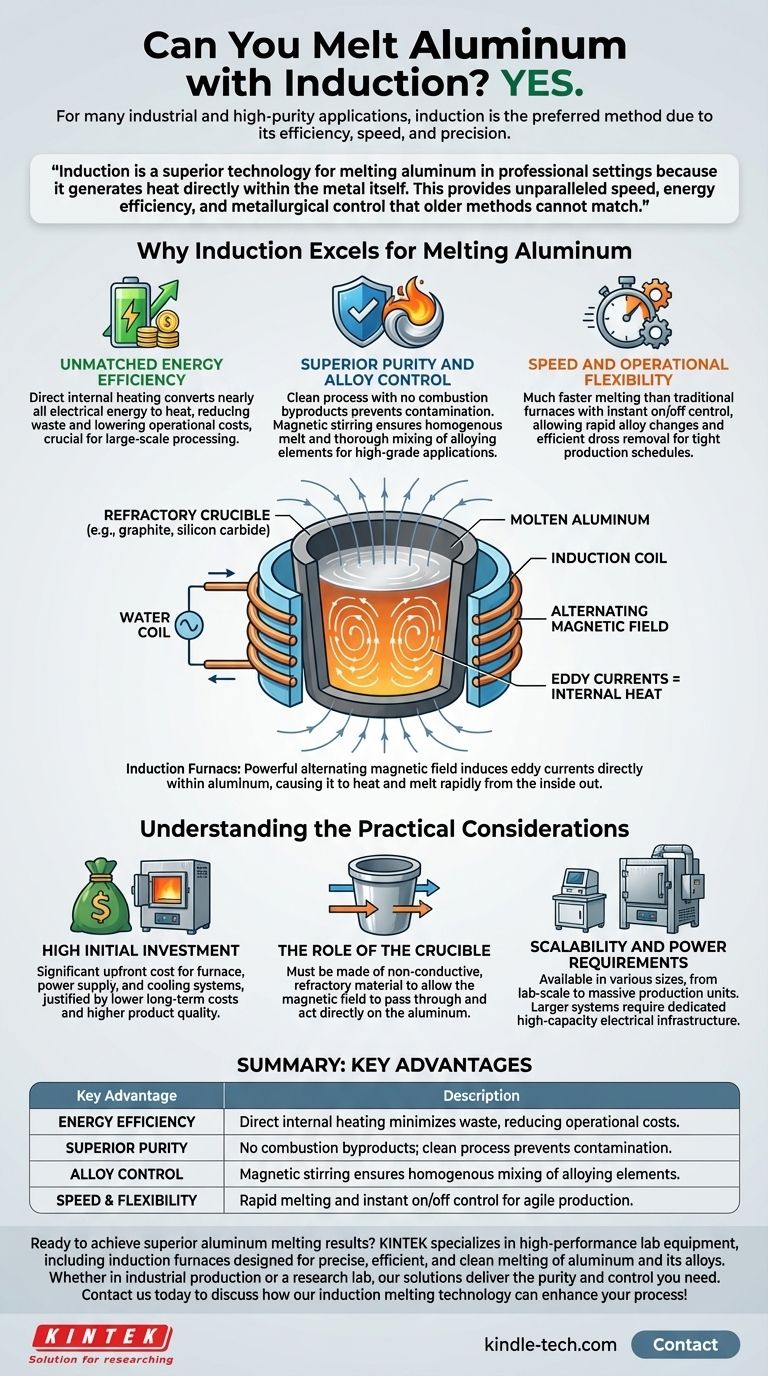

Por que a Indução se Destaca na Fusão de Alumínio

O cerne do aquecimento por indução reside em seu método. Em vez de aplicar calor externo de uma chama ou de um elemento resistivo, um forno de indução usa um campo magnético alternado e potente. Este campo induz fortes correntes elétricas — conhecidas como correntes parasitas — diretamente dentro do alumínio, fazendo com que ele aqueça e derreta rapidamente de dentro para fora.

Eficiência Energética Inigualável

O alumínio possui alto calor específico e calor latente de fusão, o que significa que requer uma quantidade significativa de energia para derreter. Os fornos de indução são altamente eficientes porque quase toda a energia elétrica é convertida diretamente em calor dentro da carga de alumínio, com muito pouco desperdício. Isso se traduz diretamente em menor consumo de energia e custos operacionais reduzidos, um fator crítico no processamento de alumínio em larga escala.

Pureza Superior e Controle de Liga

Como não há subprodutos da combustão envolvidos, a fusão por indução é um processo excepcionalmente limpo. Isso evita a introdução de impurezas no metal fundido. Além disso, o campo magnético cria uma ação de agitação natural, garantindo que o metal fundido seja homogêneo e que os elementos de liga sejam misturados de forma completa e uniforme. Esse nível de controle é essencial para a produção de ligas de alumínio de alta qualidade para indústrias exigentes como a aeroespacial.

Velocidade e Flexibilidade Operacional

Os fornos de indução podem derreter alumínio muito mais rápido do que os fornos tradicionais. A capacidade de iniciar e parar o processo de aquecimento quase instantaneamente permite mudanças rápidas de liga e remoção eficiente de escória. Essa agilidade operacional é uma vantagem significativa em instalações de fundição modernas, onde os cronogramas de produção são apertados e as especificações do produto variam.

Compreendendo as Considerações Práticas

Embora altamente eficaz, a fusão por indução é um processo sofisticado com requisitos específicos. Compreender essas compensações é fundamental para determinar se é a escolha certa para sua aplicação específica.

Alto Investimento Inicial

A principal barreira de entrada para a fusão por indução é o custo do equipamento. Um forno de indução, sua fonte de alimentação e os sistemas de resfriamento associados representam um investimento inicial significativamente maior em comparação com um forno simples a gás ou resistivo. Esse custo é tipicamente justificado por menores custos operacionais a longo prazo e maior qualidade do produto em ambientes comerciais.

O Papel do Cadinho

O alumínio deve ser mantido em um recipiente chamado cadinho. Para a fusão por indução, este cadinho deve ser feito de um material refratário não condutor, como grafite ou carboneto de silício. Isso permite que o campo magnético passe através do cadinho e atue diretamente sobre o alumínio. Usar o tipo errado de cadinho tornará o processo ineficaz.

Escalabilidade e Requisitos de Energia

Os sistemas de indução variam de pequenas unidades de bancada para joalheiros e laboratórios a fornos maciços capazes de derreter muitas toneladas de metal. O tamanho e a potência da unidade devem ser compatíveis com o volume de alumínio que você pretende derreter. Sistemas maiores exigem uma infraestrutura elétrica dedicada e de alta capacidade.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de fusão depende inteiramente da escala, orçamento e requisitos de qualidade do seu projeto.

- Se o seu foco principal é a produção industrial de alto volume ou a fundição de ligas críticas: A indução é o padrão da indústria devido à sua eficiência, velocidade e controle metalúrgico superior.

- Se o seu foco principal é a fundição de metal em pequena escala ou para hobby: A indução é uma opção premium que oferece excelentes resultados, mas você deve pesar seu alto custo inicial contra métodos mais simples e baratos, como forjas a propano.

- Se o seu foco principal é alcançar a mais alta pureza possível: A natureza limpa e contida da fusão por indução a torna a escolha ideal para aplicações onde a contaminação não é uma opção.

Ao compreender esses princípios básicos, você pode determinar com confiança se a tecnologia de indução é a ferramenta correta para seus objetivos de fusão de alumínio.

Tabela Resumo:

| Principal Vantagem | Descrição |

|---|---|

| Eficiência Energética | O aquecimento interno direto minimiza o desperdício de energia, reduzindo os custos operacionais. |

| Pureza Superior | Sem subprodutos da combustão; processo limpo evita contaminação. |

| Controle de Liga | A agitação magnética garante a mistura homogênea dos elementos de liga. |

| Velocidade e Flexibilidade | Fusão rápida e controle instantâneo de ligar/desligar para produção ágil. |

Pronto para alcançar resultados superiores na fusão de alumínio?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para a fusão precisa, eficiente e limpa de alumínio e suas ligas. Seja na produção industrial ou em um laboratório de pesquisa, nossas soluções oferecem a pureza e o controle que você precisa.

Entre em contato conosco hoje para discutir como nossa tecnologia de fusão por indução pode aprimorar seu processo!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como a temperatura do forno é controlada? Dominando o Gerenciamento Térmico de Precisão

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais