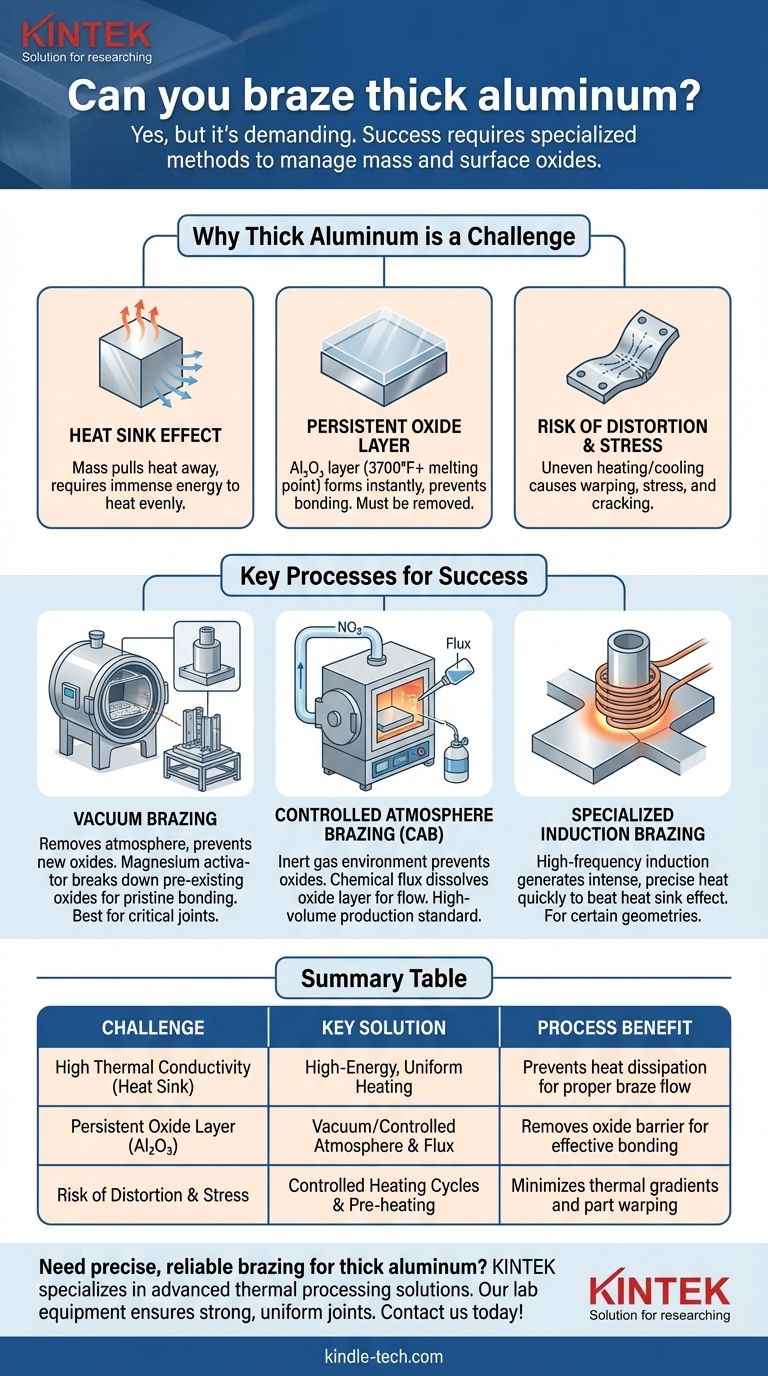

Sim, você pode soldar alumínio espesso, mas o processo é fundamentalmente diferente e mais exigente do que soldar chapas finas. A massa do material atua como um poderoso dissipador de calor, exigindo métodos especializados como brasagem a vácuo ou em atmosfera controlada para fornecer calor suficiente e uniforme e gerenciar a persistente camada de óxido superficial que impede uma boa ligação.

O principal desafio na brasagem de alumínio espesso não é a união em si, mas superar a alta condutividade térmica do material. Seu sucesso depende inteiramente da capacidade de aquecer toda a área da junta a uma temperatura de brasagem uniforme antes que o calor se dissipe para o resto do componente.

Por que o Alumínio Espesso Apresenta um Desafio Único na Brasagem

A união bem-sucedida de seções de alumínio espesso requer um profundo entendimento de suas propriedades materiais. As mesmas características que tornam o alumínio útil — seu peso leve e condutividade térmica — tornam-se obstáculos durante o processo de brasagem.

O Efeito Dissipador de Calor

O alumínio espesso é excepcionalmente eficaz em afastar o calor da junta. Este efeito de "dissipador de calor" significa que uma enorme quantidade de energia é necessária para atingir e manter a temperatura de brasagem necessária em toda a interface da junta. Aplicar calor muito lentamente ou com potência insuficiente resultará na dissipação do calor para o corpo da peça mais rapidamente do que ele pode se acumular na junta.

A Camada de Óxido Persistente

O alumínio forma instantaneamente uma camada resistente e transparente de óxido de alumínio (Al₂O₃) quando exposto ao ar. Este óxido tem um ponto de fusão superior a 2072°C (3700°F), muito mais alto do que o próprio metal base de alumínio. Para que uma brasagem seja bem-sucedida, esta camada de óxido deve ser removida química ou mecanicamente para que o metal de adição possa molhar e se ligar ao alumínio bruto por baixo. Os tempos de aquecimento mais longos necessários para seções espessas dão a este óxido mais oportunidade de se formar e reformar, complicando o processo.

Risco de Distorção e Tensão

Despejar imenso calor em uma área de um componente grande e espesso enquanto o resto permanece frio cria gradientes térmicos significativos. Esta expansão e contração irregulares podem levar a empenamento, distorção e introdução de tensões residuais, potencialmente fazendo com que a peça rache ao esfriar.

Principais Processos para Brasagem de Seções Espessas

A brasagem com maçarico padrão é frequentemente insuficiente para alumínio espesso. Processos industriais superam esses desafios controlando tanto o calor quanto a atmosfera.

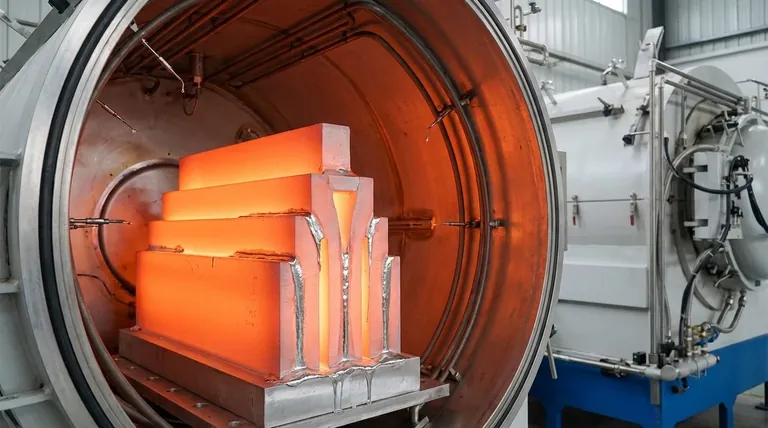

Brasagem a Vácuo

Este é um método altamente eficaz para componentes críticos. As peças são montadas com o metal de adição e colocadas em um forno a vácuo. A remoção da atmosfera impede a formação de novos óxidos. Pequenas quantidades de um ativador de metal, como magnésio (Mg), são frequentemente incluídas na liga de adição. No vácuo, este magnésio vaporiza e quebra agressivamente quaisquer óxidos pré-existentes, garantindo uma superfície intocada para a brasagem se ligar.

Brasagem em Atmosfera Controlada (CAB)

CAB é um método comum de produção de alto volume. As peças são passadas por um forno preenchido com um gás inerte, tipicamente nitrogênio. Esta atmosfera sem oxigênio impede a formação de óxido durante o aquecimento. Um fluxo químico é aplicado à junta antes do aquecimento, que derrete e dissolve agressivamente a camada de óxido, permitindo que o metal de adição fundido flua para a junta por ação capilar.

Brasagem por Indução Especializada

Para certas geometrias, o aquecimento por indução de alta frequência pode ser uma opção viável. Este método usa um campo magnético para gerar calor intenso muito rapidamente e precisamente dentro do próprio metal. Se a potência for suficiente, ele pode aquecer a área da junta mais rapidamente do que o calor pode ser conduzido para longe, permitindo que a brasagem seja concluída em um tempo muito curto. Isso requer um design preciso da bobina e um controle cuidadoso do processo.

Compreendendo as Trocas e Armadilhas Comuns

Mesmo com o processo certo, o sucesso não é garantido. Uma atenção cuidadosa aos detalhes é essencial para uma junta sólida.

Escolhendo o Metal de Adição Certo

O metal de adição deve ter um ponto de fusão mais baixo do que a liga de alumínio base. Para seções espessas, selecionar um metal de adição com uma faixa de fusão ligeiramente mais ampla (a lacuna entre quando começa a derreter e quando se torna totalmente líquido) pode ser vantajoso. Este estado "pastoso" pode ajudar a preencher lacunas de junta maiores que podem resultar da expansão térmica de peças pesadas.

A Importância do Design da Junta

A brasagem depende da ação capilar para puxar o metal de adição fundido para o espaço entre as duas peças. A folga, ou folga da junta, é crítica. Se for muito apertada, o enchimento não consegue penetrar. Se for muito larga, a força capilar é perdida. Para seções espessas, essas folgas devem ser precisamente projetadas para levar em conta a expansão térmica durante o ciclo de aquecimento.

A Necessidade de Pré-aquecimento

Para minimizar o choque térmico e a distorção, o pré-aquecimento de todo o conjunto a uma temperatura intermediária é frequentemente necessário. Isso reduz a diferença de temperatura entre a junta e o resto da peça, tornando mais fácil atingir a temperatura de brasagem final uniformemente e prevenindo rachaduras relacionadas ao estresse durante o resfriamento.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha do método de brasagem deve ser ditada pelos requisitos específicos do seu projeto para qualidade, volume e custo.

- Se seu foco principal é a máxima integridade da junta e formas complexas: A brasagem a vácuo é a escolha superior, oferecendo as ligações mais limpas, fortes e confiáveis para aplicações críticas.

- Se seu foco principal é a produção de alto volume e repetibilidade: A Brasagem em Atmosfera Controlada (CAB) é o padrão da indústria, fornecendo uma solução eficiente e econômica para fabricação em escala.

- Se seu foco principal é uma junta simples e acessível em uma peça moderadamente espessa: A brasagem por indução de alta potência pode ser uma opção rápida e eficaz, desde que você possa desenvolver um processo altamente controlado e repetível.

Ao gerenciar adequadamente o calor e controlar a atmosfera, você pode criar juntas brasadas fortes e confiáveis mesmo nos componentes de alumínio de seção espessa mais desafiadores.

Tabela Resumo:

| Desafio | Solução Chave | Benefício do Processo |

|---|---|---|

| Alta Condutividade Térmica (Dissipador de Calor) | Aquecimento Uniforme e de Alta Energia | Previne a dissipação de calor para um fluxo de brasagem adequado |

| Camada de Óxido Persistente (Al₂O₃) | Vácuo/Atmosfera Controlada & Fluxo | Remove a barreira de óxido para uma ligação eficaz |

| Risco de Distorção & Tensão | Ciclos de Aquecimento Controlados & Pré-aquecimento | Minimiza gradientes térmicos e empenamento da peça |

Precisa soldar componentes de alumínio espesso com precisão e confiabilidade? A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo sistemas de brasagem a vácuo e em atmosfera controlada. Nossos equipamentos de laboratório e consumíveis são projetados para atender às exigências de aplicações laboratoriais e industriais, garantindo juntas fortes e uniformes em materiais desafiadores. Deixe nossos especialistas ajudá-lo a alcançar resultados superiores — entre em contato conosco hoje para discutir suas necessidades específicas de brasagem!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos