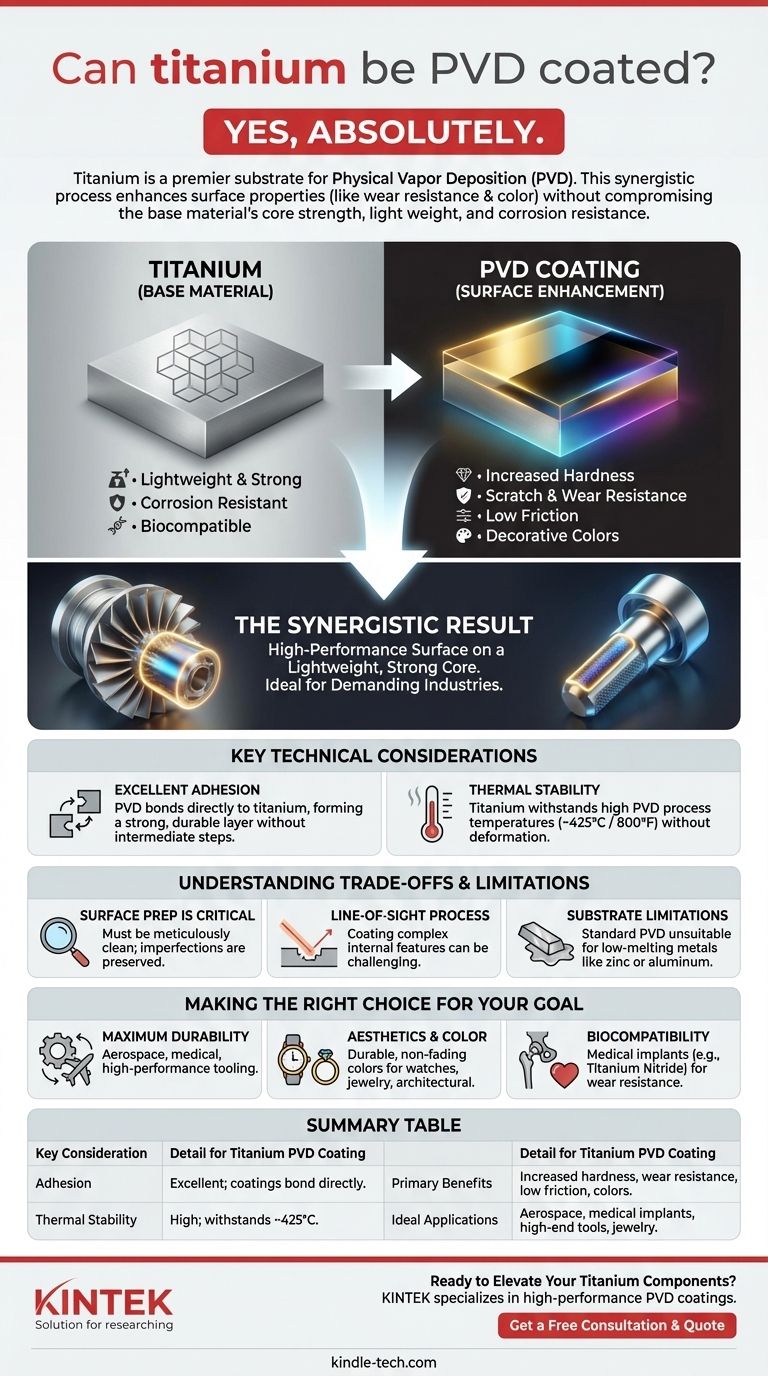

Sim, absolutamente. O titânio não é apenas um material que pode ser revestido com PVD; é um dos substratos mais comuns e ideais para o processo. Sua resistência inerente, leveza e resistência à corrosão o tornam uma escolha primordial em indústrias exigentes, e os revestimentos PVD elevam ainda mais essas propriedades.

A percepção central é que o revestimento PVD não é apenas possível no titânio; é uma combinação sinérgica. O processo aprimora as propriedades de superfície do titânio (como resistência ao desgaste e cor) sem comprometer a excecional relação resistência-peso e a resistência à corrosão do material base.

Por que PVD e Titânio São uma Combinação Ideal

A Deposição Física de Vapor (PVD) é um processo de modificação de superfície. Ele aplica um revestimento cerâmico muito fino, extremamente duro e durável a um substrato em um ambiente de vácuo. Quando esse substrato é titânio, os benefícios são multiplicados.

A Força Fundamental do Titânio

O titânio e suas ligas são especificados por sua combinação única de propriedades. Eles são leves, excecionalmente fortes e biocompatíveis, com uma resistência natural à corrosão que poucos outros metais conseguem igualar.

O Que o Revestimento PVD Adiciona

Um revestimento PVD aprimora a superfície do titânio. Ele pode aumentar drasticamente a dureza, melhorar a resistência a riscos e ao desgaste, reduzir o coeficiente de atrito e fornecer uma ampla gama de cores decorativas e estáveis.

Os Benefícios Combinados

O resultado do PVD no titânio é um produto que retém seu núcleo leve e forte, ao mesmo tempo que ganha uma superfície de alto desempenho. É por isso que a combinação é tão prevalente em indústrias onde a falha não é uma opção, como componentes aeroespaciais e implantes médicos.

Considerações Técnicas Chave

A compatibilidade entre PVD e titânio reside na capacidade do material de suportar os requisitos do processo e formar uma ligação forte com o material de revestimento.

Excelente Adesão do Revestimento

Revestimentos PVD podem ser depositados diretamente sobre o titânio e suas ligas. Isso cria uma ligação forte e durável sem a necessidade de múltiplas camadas intermediárias que poderiam ser necessárias para materiais menos compatíveis.

Estabilidade Térmica

O processo PVD requer o aquecimento do substrato em uma câmara de vácuo, muitas vezes a temperaturas em torno de 800°F (425°C). As ligas de titânio suportam essa temperatura com facilidade, garantindo que a integridade e as dimensões da peça sejam mantidas durante todo o ciclo de revestimento.

Compreendendo o Contexto Mais Amplo e as Trocas

Embora o titânio seja um candidato ideal, a adequação do PVD depende do substrato específico e do resultado desejado. Compreender as limitações é fundamental para tomar uma decisão informada.

Nem Todos os Substratos São Iguais

O processo PVD é versátil e pode ser aplicado a muitos materiais, incluindo aço inoxidável, aços ferramenta e até mesmo alguns plásticos e vidro. No entanto, o requisito de temperatura é um fator crítico.

O PVD padrão geralmente não é adequado para metais de baixo ponto de fusão, como zinco ou alumínio, pois o calor do processo pode danificar a peça. Existem processos PVD especializados de baixa temperatura, mas podem envolver trocas diferentes.

A Preparação da Superfície Não É Negociável

O acabamento PVD final é apenas tão bom quanto a superfície por baixo dele. A peça de titânio deve ser meticulosamente limpa e livre de quaisquer óleos, contaminantes ou óxidos para garantir a adesão adequada do revestimento. Qualquer imperfeição da superfície será preservada, não escondida, pela fina camada de PVD.

PVD É um Processo de Linha de Visada

O material de revestimento viaja em linha reta da fonte para a peça. Isso significa que revestir canais internos complexos ou características profundamente rebaixadas pode ser desafiador ou impossível sem acessórios especializados e rotação da peça.

Fazendo a Escolha Certa Para o Seu Objetivo

A seleção de PVD em titânio deve ser uma escolha deliberada com base nos requisitos específicos do seu projeto para desempenho, estética e custo.

- Se o seu foco principal for durabilidade e desempenho máximos: O PVD em um substrato de titânio é uma escolha líder na indústria para aplicações críticas aeroespaciais, médicas e de ferramentas de alto desempenho.

- Se o seu foco principal for estética e cor personalizada: O PVD oferece uma vasta paleta de cores duráveis e que não desbotam para produtos de titânio como relógios, joias e componentes arquitetónicos.

- Se o seu foco principal for biocompatibilidade: Certos revestimentos PVD, como o Nitreto de Titânio (TiN), são biocompatíveis e comumente usados para revestir implantes médicos de titânio para melhorar a resistência ao desgaste.

Em última análise, combinar PVD com um substrato de titânio permite elevar um material já excecional, criando um produto final com uma superfície e um núcleo sem compromissos.

Tabela de Resumo:

| Consideração Chave | Detalhe para Revestimento PVD em Titânio |

|---|---|

| Adesão | Excelente; os revestimentos ligam-se diretamente sem camadas intermédias. |

| Estabilidade Térmica | Alta; suporta temperaturas do processo (~425°C / 800°F) com facilidade. |

| Benefícios Principais | Dureza aumentada, resistência ao desgaste, baixo atrito e cores decorativas. |

| Aplicações Ideais | Componentes aeroespaciais, implantes médicos, ferramentas de ponta e joalharia. |

Pronto para Elevar os Seus Componentes de Titânio?

Na KINTEK, especializamo-nos na aplicação de revestimentos PVD de alto desempenho em substratos de titânio para as indústrias médica, aeroespacial e de fabrico. Os nossos serviços avançados de revestimento aprimoram a força inerente e a resistência à corrosão das suas peças de titânio, proporcionando dureza superficial superior, resistência ao desgaste e estética personalizada.

Contacte-nos hoje para discutir como as nossas soluções de revestimento PVD podem trazer durabilidade e desempenho inigualáveis aos seus equipamentos de laboratório e componentes críticos.

Obtenha uma Consulta Gratuita e Cotação

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo