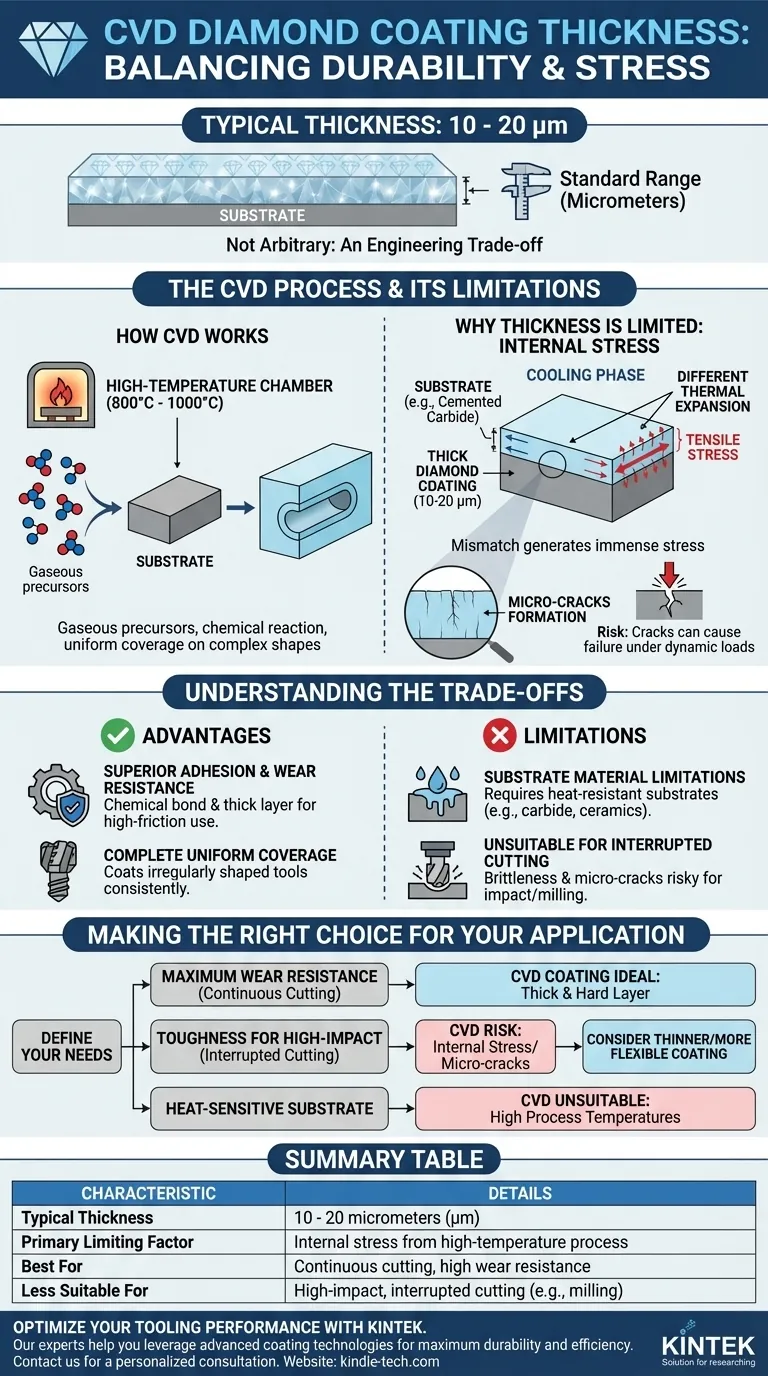

Um revestimento padrão de diamante CVD tem tipicamente entre 10 e 20 micrômetros (μm) de espessura. Esta espessura não é uma escolha arbitrária; é uma consequência direta do próprio processo de deposição química a vapor (CVD), representando um equilíbrio crítico entre alcançar a máxima durabilidade e gerenciar as tensões internas inerentes que se formam durante a aplicação do revestimento.

A espessura de um revestimento CVD é um compromisso fundamental de engenharia. Embora o processo crie uma camada espessa e altamente durável, exceder uma certa espessura introduz tensão interna que pode levar a microfissuras e falha do revestimento, especialmente sob cargas dinâmicas.

Os Fundamentos do Processo CVD

Para entender por que os revestimentos de diamante CVD têm sua espessura específica, devemos primeiro entender o processo que os cria. É a natureza deste processo que dita as propriedades finais do filme.

Como o CVD Funciona

A Deposição Química a Vapor (CVD) é um processo onde um filme fino é cultivado em um substrato através de uma reação química. Moléculas precursoras gasosas são introduzidas em uma câmara de alta temperatura e vedada a vácuo. O calor faz com que esses gases reajam ou se decomponham na superfície da peça, criando uma nova camada sólida que é quimicamente ligada ao substrato.

Características Principais

Ao contrário de processos de linha de visão como o PVD, a natureza gasosa do CVD permite revestir todas as superfícies de uma peça complexa de forma uniforme. Isso inclui furos internos, roscas e furos cegos, garantindo uma cobertura completa e homogênea. Essa cobertura abrangente é uma das principais vantagens do método CVD.

Por Que a Espessura é Limitada: O Papel da Tensão Interna

O fator primário que limita a espessura de um revestimento CVD não é a capacidade do processo, mas a física dos materiais envolvidos. O calor significativo necessário é a causa raiz dessa limitação.

O Impacto das Altas Temperaturas

O processo CVD para revestimentos duros como diamante e carboneto de titânio opera em temperaturas muito altas, frequentemente entre 800°C e 1000°C. Esse calor extremo é necessário para impulsionar as reações químicas que formam a camada de revestimento dura e densa.

Tensão do Resfriamento

Após a deposição do revestimento, a peça deve resfriar a partir dessa temperatura extrema. O material do substrato (muitas vezes carboneto cimentado) e o novo revestimento de diamante têm diferentes taxas de expansão térmica. À medida que resfriam, essa incompatibilidade gera uma imensa tensão de tração dentro do revestimento espesso (10-20μm).

O Risco de Microfissuras

Essa tensão interna pode ser tão significativa que leva à formação de finas fissuras microscópicas na camada de revestimento. Embora nem sempre visíveis, essas fissuras se tornam pontos de fraqueza. Sob impacto externo ou vibração, essas fissuras podem se propagar e fazer com que o revestimento lasque ou se descole do substrato.

Compreendendo as Compensações

A escolha de um revestimento de diamante CVD exige o reconhecimento de suas distintas vantagens e limitações, que estão diretamente ligadas à sua espessura e ao processo de aplicação em alta temperatura.

Pró: Aderência Superior e Resistência ao Desgaste

A ligação química formada durante o processo CVD resulta em adesão excepcional ao substrato. Isso, combinado com uma camada relativamente espessa e dura, proporciona excelente resistência à abrasão e ao desgaste em aplicações estáveis e de alta fricção.

Pró: Cobertura Completa e Uniforme

Para ferramentas de formato irregular, como fresas de topo ou brocas, a capacidade do CVD de revestir todas as superfícies uniformemente é uma grande vantagem. Isso garante proteção e desempenho consistentes em toda a ferramenta.

Contra: Limitações do Material do Substrato

As altas temperaturas de processamento significam que o CVD só pode ser aplicado a materiais que podem suportar o calor sem deformar ou perder sua integridade estrutural. Isso restringe amplamente seu uso a substratos como carboneto cimentado e certas cerâmicas de alta temperatura.

Contra: Inadequação para Corte Interrompido

A tensão interna e o potencial de microfissuras tornam os revestimentos CVD espessos menos ideais para aplicações com forças de alto impacto ou corte não uniforme. Em processos como a fresagem, onde a aresta de corte entra e sai repetidamente do material, o impacto constante pode explorar essas microfissuras e levar à falha prematura do revestimento.

Fazendo a Escolha Certa para Sua Aplicação

O revestimento ideal é sempre definido pelas demandas específicas de seu ambiente. A espessura de um revestimento de diamante CVD é uma característica que o torna perfeito para algumas tarefas e inadequado para outras.

- Se seu foco principal é a máxima resistência ao desgaste em uma operação contínua de corte ou conformação: A espessura e a dureza de um revestimento CVD proporcionam a durabilidade superior de que você precisa.

- Se seu foco principal é a tenacidade para corte de alto impacto ou interrompido (por exemplo, fresagem): A fragilidade inerente da tensão interna de um revestimento CVD espesso é um risco significativo; um revestimento mais fino e flexível pode ser mais apropriado.

- Se seu foco principal é revestir um material de substrato sensível ao calor: A natureza de alta temperatura do processo CVD o torna uma escolha inadequada.

Em última análise, compreender a relação entre espessura, tensão e aplicação é fundamental para aproveitar as poderosas vantagens dos revestimentos de diamante CVD.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Espessura Típica | 10 - 20 micrômetros (μm) |

| Principal Fator Limitante | Tensão interna do processo de alta temperatura |

| Melhor Para | Corte contínuo, alta resistência ao desgaste |

| Menos Adequado Para | Corte de alto impacto, interrompido (por exemplo, fresagem) |

Otimize o desempenho de suas ferramentas com a solução de revestimento certa.

A espessura específica de um revestimento de diamante CVD é uma decisão crítica de engenharia que impacta diretamente a vida útil e o desempenho da ferramenta. A escolha do revestimento correto exige conhecimento especializado das demandas exclusivas de sua aplicação em termos de resistência ao desgaste, tolerância ao impacto e material do substrato.

Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório, incluindo tecnologias avançadas de revestimento. Nossos especialistas podem ajudá-lo a determinar se um revestimento de diamante CVD é a escolha certa para suas necessidades de laboratório ou fabricação, garantindo que você alcance máxima durabilidade e eficiência.

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como nossas soluções podem aprimorar seus resultados operacionais.

Obtenha uma consulta personalizada →

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Ferramentas de Diamantação de Diamante CVD para Aplicações de Precisão

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- ALD faz parte do CVD? Desvendando os Segredos das Técnicas de Deposição de Filmes Finos

- O que são sistemas de pulverização catódica? Um guia para deposição de filmes finos de alta qualidade

- Quais são as desvantagens do LPCVD? Entendendo as Trocas para Filmes Finos de Alta Qualidade

- Quais máquinas produzem diamantes de laboratório? Descubra as Tecnologias HPHT e CVD por Trás das Gemas Cultivadas em Laboratório

- Qual é o processo de crescimento do MOCVD? Um guia passo a passo para a deposição de filmes finos epitaxiais

- CVD é melhor que HPHT? Um Guia para Escolher o Diamante Cultivado em Laboratório Certo

- Quais são os benefícios e aplicações da Deposição Química de Vapor em Camada Atômica (ALCVD)? Desbloqueie a Precisão Atômica

- Quais são as características e benefícios da Deposição Química em Fase Vapor a Baixa Pressão (LPCVD)? Guia Especializado para Uniformidade de Filmes