Sim, os metais não só podem ser sinterizados, mas é um processo fundamental na metalurgia moderna e na fabricação avançada. A sinterização é um tratamento térmico aplicado a um compacto de pó para conferir resistência e integridade. O processo aquece o material em uma atmosfera controlada a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas metálicas individuais se liguem e formem uma massa sólida e coerente.

A sinterização é um método de fabricação poderoso que funde pós metálicos abaixo do seu ponto de fusão. O princípio central não é a fusão, mas o uso do calor para impulsionar a difusão atômica, criando peças fortes e densas com propriedades físicas altamente controladas.

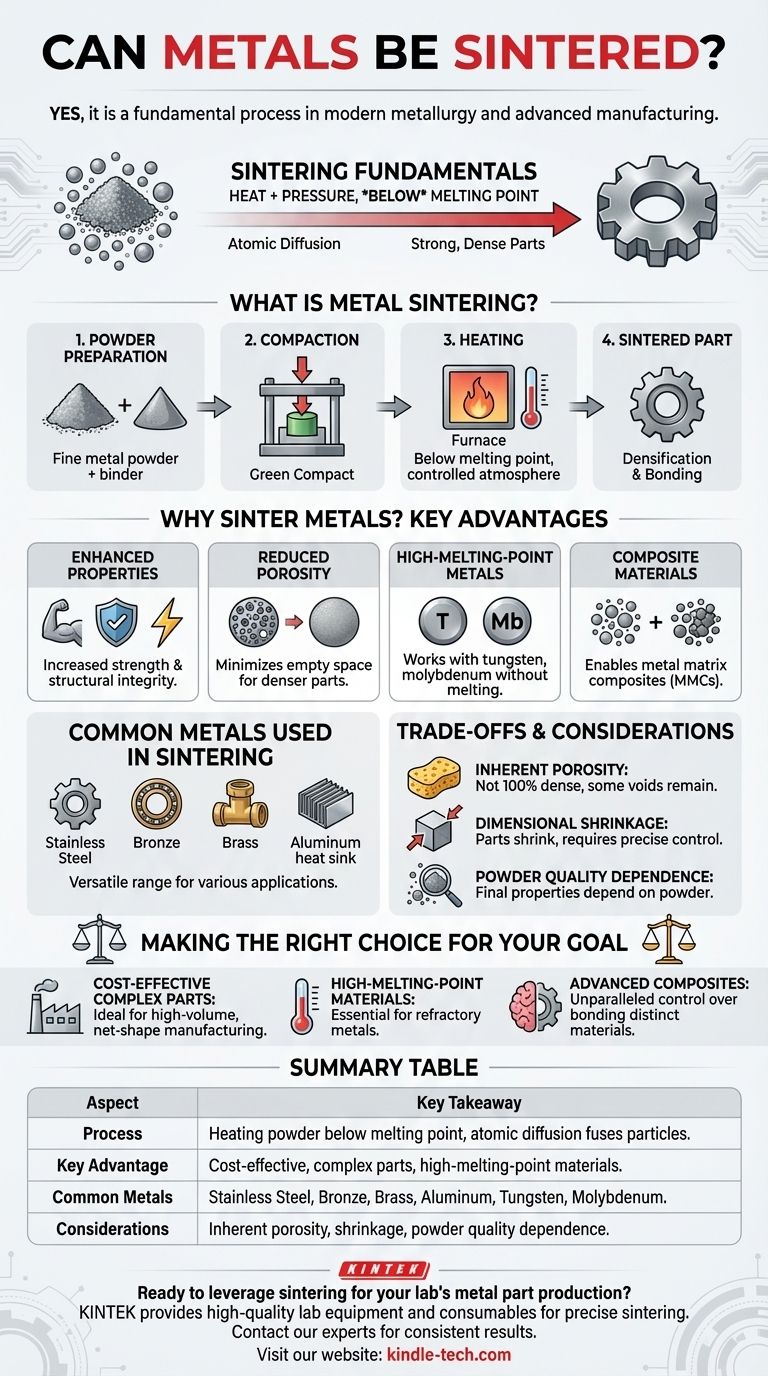

O que é Sinterização de Metais? Uma Visão do Processo

Do Pó à Peça Sólida

O processo começa com um pó metálico fino, que pode ser misturado com um ligante polimérico. Essa mistura é então compactada em uma forma desejada, frequentemente sob alta pressão, para criar o que é conhecido como "compacto verde".

O Papel do Calor e da Difusão Atômica

Este compacto verde é então aquecido em um forno a uma temperatura específica abaixo do ponto de fusão do metal. A essa temperatura, os átomos das partículas metálicas migram através das fronteiras das partículas, fundindo-as e criando uma peça sólida.

Controlando a Atmosfera

Este processo deve ocorrer em um ambiente controlado, como vácuo ou sob um gás de proteção. Isso evita a oxidação e outras reações químicas na superfície do metal, que interfeririam na ligação atômica entre as partículas.

Por Que Sinterizar Metais? Principais Vantagens

Propriedades Físicas Aprimoradas

A sinterização melhora significativamente a resistência, durabilidade e condutividade de um material. Ao fundir as partículas, o processo cria uma estrutura densa e robusta.

Redução da Porosidade

O objetivo principal da sinterização é reduzir o espaço vazio, ou porosidade, entre as partículas de pó iniciais. Essa densificação é diretamente responsável pelo aumento da integridade estrutural da peça final.

Fabricação com Metais de Alto Ponto de Fusão

A sinterização é excepcionalmente valiosa para metais com pontos de fusão extremamente altos, como tungstênio ou molibdênio. Ela permite a criação de peças sólidas sem a necessidade de atingir as enormes entradas de energia exigidas para a fusão completa.

Criação de Materiais Compósitos

O processo é vital para a produção de compósitos de matriz metálica (MMCs). Ele permite a distribuição uniforme e a ligação de materiais de reforço (como fibras ou partículas cerâmicas) dentro de uma matriz metálica, criando materiais com propriedades personalizadas superiores.

Metais Comuns Usados na Sinterização

Metais Versáteis e Amplamente Utilizados

Uma ampla gama de metais e ligas comuns é usada na sinterização devido à versatilidade do processo.

Exemplos incluem aço inoxidável, bronze, latão e alumínio. Cada um oferece uma combinação diferente de resistência, resistência à corrosão e custo.

Compreendendo as Compensações e Considerações

Porosidade Inerente

Embora a sinterização reduza drasticamente a porosidade, atingir 100% de densidade é difícil. Para aplicações que exigem máxima resistência absoluta e zero vazios, métodos alternativos como a forjaria podem ser mais adequados.

Contração Dimensional

A peça encolherá à medida que os vazios entre as partículas são eliminados durante o processo de sinterização. Essa contração deve ser calculada e controlada com precisão para atingir as dimensões finais desejadas.

Dependência da Qualidade do Pó

As propriedades finais de uma peça sinterizada dependem muito da qualidade, tamanho e forma do pó metálico inicial. A inconsistência no pó pode levar a defeitos no produto final.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fabricação exige o equilíbrio entre as propriedades do material, a complexidade e o custo. A sinterização é uma opção poderosa quando suas forças específicas estão alinhadas com as necessidades do seu projeto.

- Se o seu foco principal é a produção econômica de peças complexas: A sinterização é uma excelente escolha para a fabricação de alto volume, pois pode produzir peças com forma final ou quase final com usinagem mínima.

- Se o seu foco principal é trabalhar com materiais de alto ponto de fusão: A sinterização é frequentemente o método mais prático e, às vezes, o único viável para criar componentes sólidos a partir de materiais como o tungstênio.

- Se o seu foco principal é criar materiais compósitos avançados: A sinterização oferece controle incomparável sobre a ligação de materiais distintos para alcançar propriedades personalizadas.

Em última análise, a sinterização de metais é uma ferramenta de fabricação versátil e precisa para criar componentes robustos quando seus princípios são aplicados corretamente.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Processo | Aquecimento de pó metálico abaixo do seu ponto de fusão para fundir partículas via difusão atômica. |

| Principal Vantagem | Produção econômica de peças complexas e de alta resistência; essencial para metais de alto ponto de fusão. |

| Metais Comuns | Aço inoxidável, bronze, latão, alumínio, tungstênio, molibdênio. |

| Considerações | Porosidade inerente, contração dimensional, alta dependência da qualidade inicial do pó. |

Pronto para aproveitar a sinterização para a produção de peças metálicas do seu laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade essenciais para processos de sinterização precisos. Quer você esteja trabalhando com ligas comuns ou metais avançados de alto ponto de fusão, nossas soluções garantem resultados consistentes e de alta qualidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de sinterização e ciência dos materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é o processo de sputtering reativo? Crie Filmes Compostos de Alto Desempenho de Forma Eficiente

- Quais são as vantagens da sinterização em fase líquida? Obtenha peças mais rápidas, densas e fortes

- Qual o papel de uma centrífuga de laboratório na produção de ácido succínico? Guia Crítico de Separação Sólido-Líquido

- Quais são as vantagens do processo de fluidização? Obtenha Controle de Temperatura e Eficiência Superiores

- Qual é a eficiência da conversão de biomassa em eletricidade? Desbloqueie 20-40% de Eficiência Elétrica e 80%+ de Eficiência Geral

- De que depende o tamanho da amostra? Domine os 3 Fatores Chave para Pesquisas Precisas

- Qual é o problema na pirólise? Os principais desafios para a viabilidade comercial

- O que é Sputtering de Superfície? Um Guia para Deposição e Gravação de Filmes Finos de Precisão