Sem dúvida, sim. A capacidade de ser derretido e reformado é uma das propriedades mais fundamentais e valiosas de quase todos os metais. Este processo é uma transformação física, não química, permitindo que os metais sejam reciclados, fundidos em novas formas e reutilizados infinitamente sem degradar sua natureza metálica central.

Embora praticamente todos os metais possam ser remeltidos, a qualidade e as propriedades do material resultante dependem inteiramente do controle da contaminação, oxidação e da potencial perda de elementos de liga específicos durante o processo. É um processo regido pela física, mas aperfeiçoado pela química e engenharia.

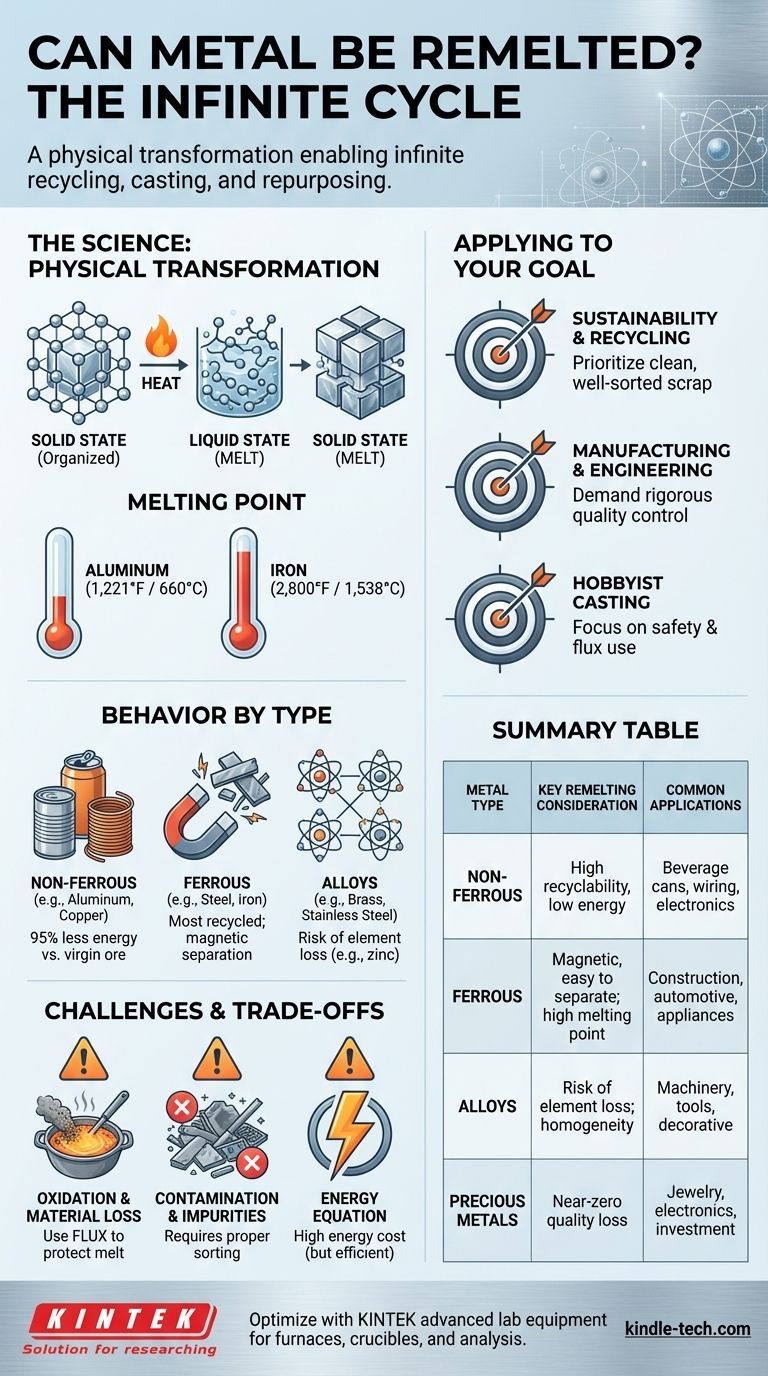

A Ciência por Trás da Remelting: Uma Transformação Física

A capacidade de remelting do metal está enraizada em sua estrutura atômica. É um ciclo previsível de mudanças de fase de sólido para líquido e de volta para sólido.

Estruturas Cristalinas e Mudança de Fase

Os metais em seu estado sólido possuem uma estrutura atômica altamente organizada e cristalina. Quando aquecidos até seu ponto de fusão, a energia fornecida supera as ligações que mantêm essa estrutura unida, e o metal se torna um líquido (uma massa fundida). Ao resfriar, essas ligações metálicas se reformam, e o material se solidifica novamente, pronto para uma nova vida.

O Papel do Ponto de Fusão

Diferentes metais se tornam líquidos em temperaturas muito diferentes. Por exemplo, o alumínio derrete a um relativamente baixo 1.221°F (660°C), tornando-o acessível para reciclagem e até mesmo para fundição amadora. Em contraste, o ferro derrete a 2.800°F (1.538°C), exigindo fornos industriais significativos e muita energia.

Como Diferentes Metais se Comportam na Remelting

Embora o princípio seja universal, os detalhes práticos variam significativamente entre os diferentes tipos de metais e suas ligas.

Metais Não Ferrosos (Alumínio, Cobre, Ouro)

Metais que não contêm ferro são valorizados por sua reciclabilidade. O alumínio é um excelente exemplo; reciclar uma lata de alumínio usa cerca de 95% menos energia do que produzir novo alumínio a partir de seu minério bruto (bauxita). Metais preciosos como ouro e prata podem ser remeltidos repetidamente com quase nenhuma perda de qualidade, razão pela qual são reciclados há milênios.

Metais Ferrosos (Ferro e Aço)

O aço é o material mais reciclado do planeta. Suas propriedades magnéticas o tornam excepcionalmente fácil de separar de fluxos de resíduos mistos. A sucata de aço é um ingrediente crítico na fabricação moderna de aço, com fornos de arco elétrico frequentemente usando uma alimentação de quase 100% de sucata metálica.

O Caso Especial das Ligas

Ligas são misturas de um metal base com outros elementos para obter propriedades específicas (por exemplo, aço é ferro e carbono, latão é cobre e zinco). Ao remeltir ligas, o objetivo é derretê-las em um líquido homogêneo antes que quaisquer elementos individuais possam queimar ou se separar. No entanto, alguns elementos mais voláteis, como o zinco no latão, podem ser perdidos parcialmente para a oxidação se o processo não for cuidadosamente controlado.

Compreendendo as Compensações e Desafios

A remelting de metal não é um processo perfeito. O sucesso requer o gerenciamento de vários desafios chave que podem impactar a qualidade do produto final.

Oxidação e Perda de Material

Quando o metal fundido é exposto ao ar, sua superfície reage com o oxigênio para formar óxidos, que se manifestam como escória ou dross. Isso representa uma perda direta de material utilizável. Fundições usam uma substância chamada fundente (flux) para cobrir a massa fundida, o que a protege da atmosfera e ajuda a extrair impurezas.

Contaminação e Impurezas

Este é o maior desafio na reciclagem de metais. Se a sucata metálica estiver contaminada com outros metais, tintas, plásticos ou sujeira, essas impurezas se misturam à massa fundida. Isso pode alterar drasticamente as propriedades do metal final, tornando-o mais fraco, mais quebradiço ou menos resistente à corrosão. A classificação adequada da sucata de material é, portanto, essencial.

A Equação Energética

Derreter metal é um processo extremamente intensivo em energia. Embora seja quase sempre mais eficiente em termos energéticos do que produzir metal a partir de minério virgem, o alto custo energético é um fator operacional e ambiental significativo.

O Conceito de Downcycling (Subciclagem)

Quando a contaminação não pode ser totalmente removida, o metal remeltido pode não ser adequado para sua aplicação original de alto desempenho. Ele pode ser "subciclado" em um produto com requisitos menos rigorosos. Por exemplo, uma liga de alumínio de alta qualidade de uma aeronave pode ser remeltida e, devido a impurezas menores, tornar-se matéria-prima para fundidos de grau inferior.

Como Aplicar Isso ao Seu Objetivo

Sua abordagem à remelting de metal depende inteiramente do seu objetivo.

- Se seu foco principal for sustentabilidade e reciclagem: Priorize sucata limpa e bem classificada. Esta é a chave para a reciclagem de alto valor que economiza a máxima quantidade de energia e recursos naturais.

- Se seu foco principal for fabricação ou engenharia: Exija controle de qualidade rigoroso e análise química da matéria-prima remeltida para garantir que ela atenda às especificações mecânicas e de desempenho precisas para o seu produto.

- Se seu foco principal for fundição de metal amadora: Concentre-se na segurança, ventilação adequada e no uso de sucata limpa e identificável. Aprender a usar o fundente corretamente melhorará drasticamente a qualidade e a usabilidade de suas peças fundidas.

Ao entender esses princípios centrais, você pode alavancar efetivamente a reciclabilidade infinita do metal para qualquer finalidade.

Tabela de Resumo:

| Tipo de Metal | Consideração Chave de Remelting | Aplicações Comuns |

|---|---|---|

| Não Ferrosos (Alumínio, Cobre) | Alta reciclabilidade, baixo uso de energia vs. minério virgem | Latas de bebidas, fiação, eletrônicos |

| Ferrosos (Aço, Ferro) | Magnético, fácil de separar; alto ponto de fusão | Construção, automotivo, eletrodomésticos |

| Ligas (Latão, Aço Inoxidável) | Risco de perda de elemento (ex: zinco); requer homogeneidade | Maquinário, ferramentas, itens decorativos |

| Metais Preciosos (Ouro, Prata) | Perda de qualidade quase zero; ideal para reciclagem repetida | Joias, eletrônicos, investimento |

Otimize seus processos de remelting e reciclagem de metais com os equipamentos de laboratório avançados da KINTEK. Se você atua na fabricação, reciclagem ou P&D, controlar a contaminação, a oxidação e a consistência da liga é fundamental para manter a qualidade do material. A KINTEK é especializada em fornos, cadinhos e consumíveis projetados para processamento térmico e análise precisos. Deixe que nossas soluções o ajudem a alcançar maior pureza, melhor eficiência e resultados sustentáveis. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de processamento de metais!

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é a faixa de temperatura para a pirólise? Otimize para Biochar, Bio-óleo ou Gás de Síntese

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Como os fornos de reação de alta temperatura controlam os MMCs in-situ? Domine a Precisão do Material e a Integridade Estrutural

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Quais são os requisitos de equipamento para carregar platina (Pt) em suportes compósitos? Agitação Precisa para Alta Dispersão