Sim, absolutamente. O ouro pode ser aquecido, derretido e até vaporizado usando indução. Como um metal eletricamente condutor, ele responde diretamente aos princípios do aquecimento por indução, tornando-o um método comum e altamente eficaz em ambientes profissionais como refino e fabricação de joias.

Embora o ouro seja um excelente candidato para aquecimento por indução, sua alta condutividade e baixa resistência elétrica apresentam um desafio único. Isso significa que o aquecimento bem-sucedido depende inteiramente do uso de um sistema de indução de alta frequência especificamente projetado para trabalhar com esses materiais.

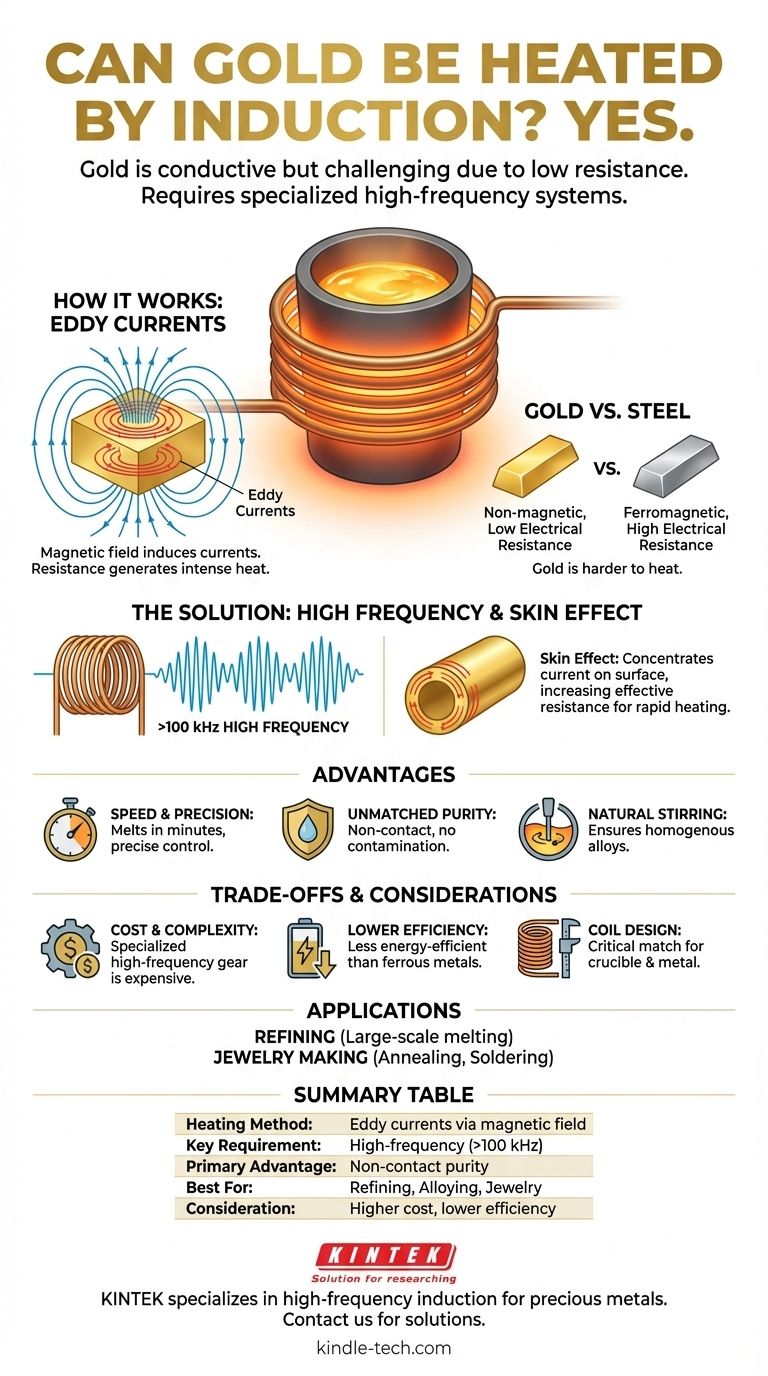

Como o Aquecimento por Indução Funciona em um Metal Como o Ouro

A indução não aquece o ouro por condução térmica, como uma chama. Em vez disso, ela transforma o próprio ouro na fonte de calor.

O Princípio: Correntes Parasitas

Um aquecedor por indução usa uma bobina de fio para gerar um campo magnético poderoso e em rápida mudança. Quando o ouro é colocado dentro deste campo, o campo magnético induz pequenas correntes elétricas circulares dentro do metal. Estas são chamadas de correntes parasitas.

O Papel da Resistência Elétrica

Todos os metais resistem ao fluxo de eletricidade em algum grau. À medida que essas correntes parasitas giram através do ouro, a própria resistência interna do metal cria atrito, o que gera calor intenso e rápido. Este é o mesmo princípio (aquecimento I²R) que faz com que um fogão elétrico aqueça.

Por Que o Ouro é Diferente do Aço

Aquecer ouro não é o mesmo que aquecer um pedaço de ferro ou aço. O aço é um material ferromagnético com alta resistência elétrica, tornando-o extremamente fácil de aquecer por indução, mesmo em frequências mais baixas.

O ouro, em contraste, é não magnético e tem uma resistência elétrica extremamente baixa. Isso o torna um material "mais difícil" de aquecer, pois menos calor é gerado para uma determinada quantidade de corrente elétrica.

O Fator Crítico: Correspondência da Frequência ao Metal

Para superar a baixa resistência do ouro, os sistemas de indução devem ser projetados com uma característica específica em mente: a frequência.

A Necessidade de Alta Frequência

Para materiais com baixa resistência como ouro, prata e cobre, é necessário um campo magnético de alta frequência (tipicamente 100 kHz e acima). Esta alta frequência compensa a baixa resistência, induzindo correntes parasitas mais fortes e permitindo um aquecimento rápido.

O "Efeito Pelicular" Explicado

Frequências mais altas também causam um fenômeno chamado "efeito pelicular". Isso força as correntes parasitas a fluírem apenas em uma fina camada perto da superfície do metal. Ao concentrar a corrente em uma área menor, a resistência efetiva aumenta, melhorando drasticamente a eficiência do aquecimento para um metal de baixa resistência como o ouro.

Compreendendo as Vantagens Práticas

Apesar da necessidade de equipamentos especializados, a indução oferece várias vantagens importantes para trabalhar com ouro.

Velocidade e Precisão

O aquecimento por indução é incrivelmente rápido, capaz de derreter ouro em minutos. O calor é gerado diretamente dentro do metal, permitindo um controle preciso que é difícil de alcançar com fornos ou maçaricos tradicionais.

Pureza Inigualável

Como a indução é um método de aquecimento sem contato, o ouro nunca toca uma chama ou elemento de aquecimento. Isso elimina o risco de contaminação, o que é crítico ao trabalhar com um material de alto valor.

Agitação Natural para Ligas Homogêneas

Como mencionado em pesquisas metalúrgicas, as correntes parasitas criam um movimento de agitação natural dentro do metal fundido. Este é um benefício significativo ao criar ligas de ouro (por exemplo, misturar ouro com cobre para fazer ouro rosa 18k), pois garante que o produto final seja perfeitamente homogêneo.

Principais Compromissos e Considerações

Embora poderoso, o aquecimento por indução para ouro não está isento de seus requisitos e limitações específicos.

Custo e Complexidade do Equipamento

Aquecedores por indução de alta frequência são mais complexos e geralmente mais caros do que as unidades de baixa frequência usadas para aço. O investimento é significativo e tipicamente reservado para aplicações comerciais ou profissionais sérias.

Menor Eficiência em Comparação com Metais Ferrosos

Mesmo com a frequência correta, as leis da física ditam que mais energia é necessária para aquecer uma massa de ouro até seu ponto de fusão do que o necessário para a mesma massa de aço. O processo é simplesmente menos eficiente em termos de energia devido às propriedades fundamentais do ouro.

O Projeto da Bobina é Crucial

A bobina de indução (o tubo de cobre que gera o campo magnético) deve ser cuidadosamente projetada e combinada com o cadinho que contém o ouro. A distância entre a bobina e o metal é crítica para uma transferência eficiente de energia.

Aplicando a Indução para Sua Tarefa Relacionada ao Ouro

Sua escolha do método de aquecimento deve estar alinhada com seu objetivo específico.

- Se seu foco principal é a fusão ou refino em larga escala: A indução é o padrão da indústria devido à sua velocidade, controle e à ação de autoagitação que garante uma qualidade consistente da liga.

- Se seu foco principal é a fabricação de joias (recozimento ou soldagem): A precisão, velocidade e limpeza da indução são ideais para aquecimento localizado sem danificar componentes delicados ou contaminar a peça.

- Se você está simplesmente explorando o aquecimento de metais: Entenda que aquecer ouro de forma eficaz requer equipamentos diferentes e de alta frequência do que os usados para metais comuns como o aço.

Ao combinar a frequência de indução correta com o metal, você pode aproveitar um processo que oferece uma combinação inigualável de velocidade, pureza e controle para trabalhar com ouro.

Tabela Resumo:

| Aspecto Chave | Detalhe para Ouro |

|---|---|

| Método de Aquecimento | Correntes parasitas induzidas por um campo magnético |

| Requisito Chave | Sistema de alta frequência (tipicamente >100 kHz) |

| Vantagem Principal | Aquecimento sem contato garante alta pureza |

| Melhor Para | Refino, ligas e fabricação de joias |

| Consideração | Custo de equipamento mais alto e menor eficiência energética vs. metais ferrosos |

Pronto para obter aquecimento de ouro preciso, puro e eficiente?

A KINTEK é especializada em sistemas de aquecimento por indução de alta frequência projetados especificamente para metais preciosos como o ouro. Nossos equipamentos oferecem a velocidade, controle e ambiente livre de contaminação essenciais para refino, ligas e fabricação de joias.

Entre em contato conosco hoje para encontrar a solução de aquecimento por indução perfeita para seu laboratório ou necessidades de produção.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz