Sim, absolutamente. Embora a Deposição Química de Vapor (CVD) seja famosa por depositar materiais semicondutores como o polissilício, ela também é um processo industrial poderoso e amplamente utilizado para depositar filmes de alta pureza e alto desempenho de metais puros e compostos metálicos. As vantagens únicas da técnica a tornam essencial para aplicações avançadas, particularmente em microeletrônica.

A principal vantagem de usar a CVD para metais não é apenas que ela pode ser feita, mas como é feita. Ao contrário dos métodos físicos, a CVD é um processo químico que se destaca no revestimento uniforme de superfícies complexas e tridimensionais, tornando-a indispensável para a tecnologia moderna.

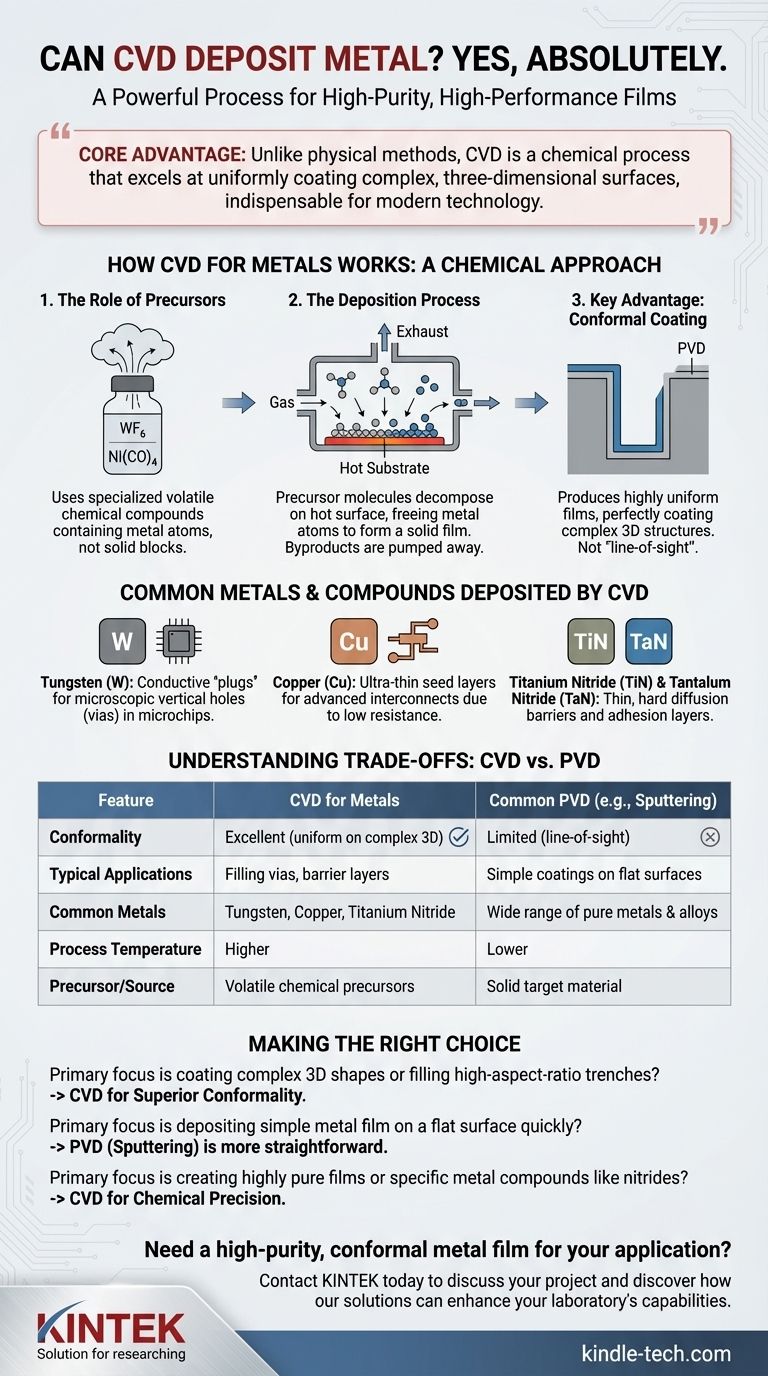

Como a CVD para Metais Funciona: Uma Abordagem Química

O Papel dos Precursores

A CVD não usa um bloco sólido de metal como sua fonte. Em vez disso, ela usa um precursor volátil — um composto químico especializado que contém os átomos de metal que você deseja depositar.

Esses precursores são frequentemente gases ou líquidos com alta pressão de vapor. Exemplos comuns incluem haletos metálicos (como hexafluoreto de tungstênio, WF₆), carbonilas metálicas (como carbonila de níquel, Ni(CO)₄) e vários compostos organometálicos.

O Processo de Deposição

O processo é uma reação química controlada. O gás precursor metálico é introduzido em uma câmara de reação contendo o objeto a ser revestido, conhecido como substrato, que é aquecido a uma temperatura específica.

Na superfície quente, as moléculas do precursor se decompõem ou reagem com outros gases. Essa reação quebra as ligações químicas, liberando os átomos de metal, que então se depositam no substrato para formar um filme sólido. As partes restantes da molécula precursora (os subprodutos) são bombeadas para fora como gás residual.

Vantagem Chave: Revestimento Conforme

Como a deposição ocorre a partir de uma fase gasosa que envolve o substrato, a CVD não é um processo de "linha de visão". Isso permite que ela produza filmes altamente conformes.

Um filme conforme tem uma espessura uniforme, revestindo perfeitamente cada superfície, incluindo o fundo e as paredes laterais de trincheiras profundas ou estruturas 3D complexas. Esta é uma capacidade crítica onde os métodos de deposição física frequentemente falham.

Metais e Compostos Comuns Depositados por CVD

Embora muitos metais possam ser depositados via CVD, alguns são pilares da indústria de semicondutores.

Tungstênio (W)

O tungstênio é um dos metais mais comuns depositados por CVD. Ele é usado para criar "plugues" condutores que preenchem orifícios verticais microscópicos (vias) para conectar diferentes camadas de circuitos em um microchip. Sua capacidade de preencher perfeitamente essas características de alta razão de aspecto é um exemplo clássico do poder da CVD.

Cobre (Cu)

O cobre substituiu o alumínio como o principal material de interconexão em microchips avançados devido à sua menor resistência elétrica. A CVD (e uma técnica relacionada, ALD) é usada para depositar camadas de sementes de cobre ultrafinas e conformes antes que a maior parte do cobre seja preenchida por outro processo.

Compostos Metálicos: Barreiras e Camadas de Adesão

Frequentemente, o objetivo não é um metal puro, mas um composto metálico específico. A CVD é excepcionalmente boa nisso.

Nitreto de Titânio (TiN) e Nitreto de Tântalo (TaN) são depositados como barreiras de difusão incrivelmente finas. Essas camadas impedem que metais como o cobre migrem para o silício circundante, o que destruiria o dispositivo. Esses filmes de nitreto são duros, quimicamente estáveis e condutores.

Compreendendo as Trocas: CVD vs. PVD

A CVD não é a única maneira de depositar filmes finos. Ela é frequentemente comparada à Deposição Física de Vapor (PVD), que inclui técnicas como pulverização catódica e evaporação.

Qualidade do Filme e Conformidade

A CVD tipicamente produz filmes com maior pureza, melhor densidade e conformidade vastamente superior em comparação com a PVD. Se você precisa revestir uma forma complexa uniformemente, a CVD é frequentemente a única opção viável.

Complexidade do Processo e Segurança

Os processos de CVD podem ser mais complexos e caros. Eles exigem temperaturas mais altas e envolvem produtos químicos precursores e subprodutos que podem ser altamente tóxicos, corrosivos ou inflamáveis, exigindo protocolos sofisticados de segurança e manuseio.

Disponibilidade de Materiais

A PVD é mais versátil para depositar uma ampla gama de elementos puros e ligas, pois você pode simplesmente usar um alvo sólido desse material. A CVD é limitada pela disponibilidade de um precursor volátil adequado, e desenvolver um novo processo de CVD para um novo material pode ser um esforço significativo de pesquisa e desenvolvimento.

Fazendo a Escolha Certa para Seu Objetivo

A decisão entre CVD e outros métodos depende inteiramente dos requisitos técnicos de sua aplicação.

- Se seu foco principal é revestir formas 3D complexas ou preencher trincheiras de alta razão de aspecto: A CVD é a escolha superior devido à sua conformidade inigualável.

- Se seu foco principal é depositar um filme metálico simples em uma superfície plana de forma rápida e em temperaturas mais baixas: Técnicas de PVD como a pulverização catódica são frequentemente mais diretas e econômicas.

- Se seu foco principal é criar filmes altamente puros ou compostos metálicos específicos como nitretos para camadas de barreira: A CVD fornece a precisão química necessária para alcançar a estrutura e as propriedades desejadas do filme.

Em última análise, sua escolha é ditada se sua prioridade é o desafio geométrico da conformidade ou a simplicidade material da deposição física.

Tabela Resumo:

| Característica | CVD para Metais | PVD Comum (ex: Pulverização Catódica) |

|---|---|---|

| Conformidade | Excelente (uniforme em formas 3D complexas) | Limitada (linha de visão) |

| Aplicações Típicas | Preenchimento de vias, camadas de barreira (TiN, TaN) | Revestimentos simples em superfícies planas |

| Metais Comuns | Tungstênio (W), Cobre (Cu), Nitreto de Titânio (TiN) | Ampla gama de metais puros e ligas |

| Temperatura do Processo | Mais alta | Mais baixa |

| Precursor/Fonte | Precursores químicos voláteis | Material alvo sólido |

Precisa de um filme metálico conforme de alta pureza para sua aplicação?

Escolher a tecnologia de deposição certa é fundamental para o sucesso do seu projeto. Os especialistas da KINTEK são especializados em equipamentos de laboratório avançados, incluindo sistemas CVD e PVD, para atender às suas necessidades específicas de pesquisa e produção para microeletrônica, semicondutores e materiais avançados.

Podemos ajudá-lo a determinar se a CVD é a solução certa para seus desafios de deposição de metal, garantindo qualidade e desempenho superiores do filme.

Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material