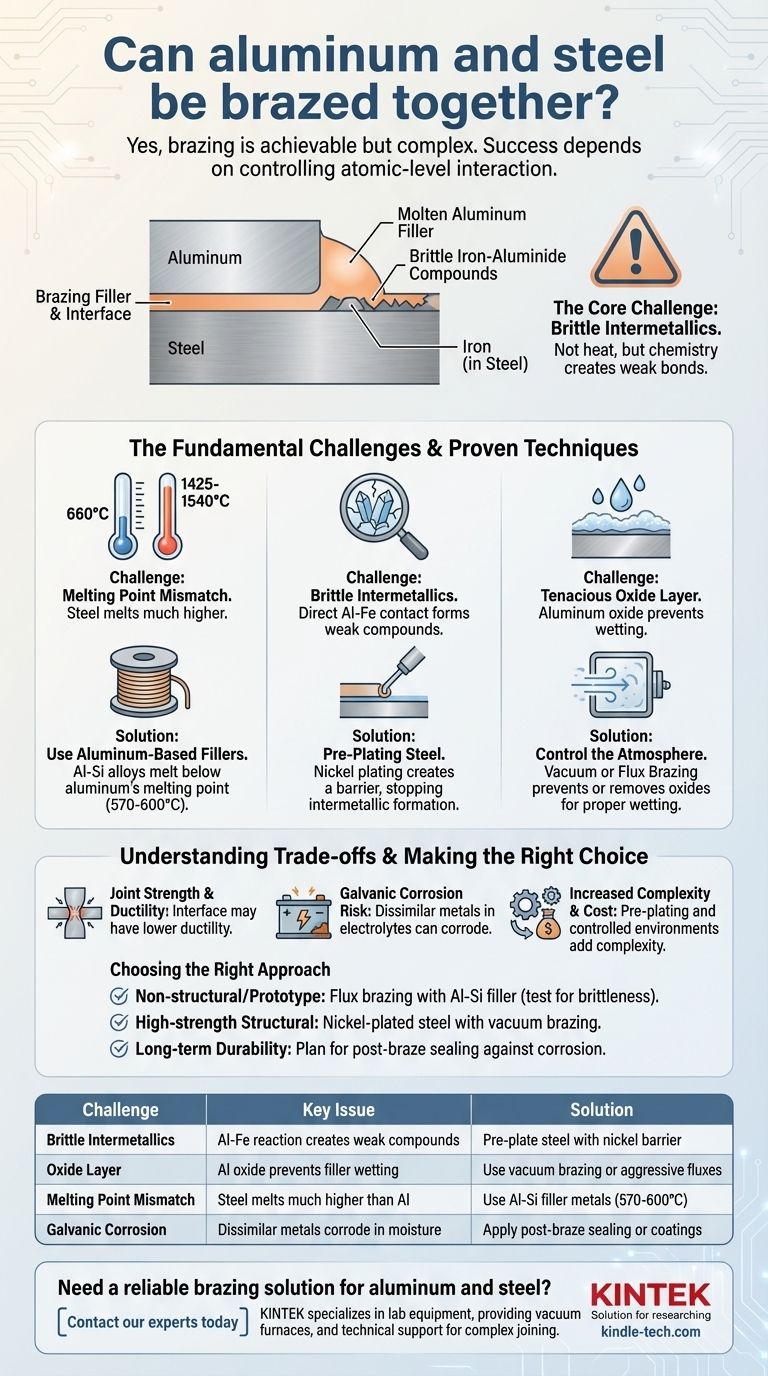

Sim, soldar alumínio a aço é alcançável, mas é um processo complexo que exige técnicas específicas. Ao contrário da soldagem de metais semelhantes, a união de alumínio e aço requer um gerenciamento cuidadoso de suas propriedades fundamentalmente diferentes para evitar uma ligação fraca e quebradiça. O sucesso depende do controle da interação entre os dois materiais no nível atômico.

O desafio central na soldagem de alumínio a aço não é o calor, mas a química. O contato direto entre o enchimento de alumínio fundido e o aço cria compostos intermetálicos de ferro-alumineto frágeis. A solução reside no uso de ligas de enchimento à base de alumínio especializadas e na criação de uma barreira, muitas vezes pré-revestindo o aço, para impedir essa reação destrutiva.

O Desafio Fundamental: Por Que Esta União é Difícil

A união bem-sucedida desses dois metais requer uma compreensão profunda de por que eles naturalmente resistem à formação de uma ligação forte. Três fatores principais estão em jogo.

A Desigualdade no Ponto de Fusão

O aço funde a uma temperatura muito mais alta (cerca de 1425-1540°C ou 2600-2800°F) do que o alumínio (cerca de 660°C ou 1220°F).

Isso significa que o processo de soldagem deve ocorrer abaixo do ponto de fusão do alumínio. Consequentemente, você deve usar um metal de enchimento, tipicamente uma liga de alumínio-silício, que derrete a uma temperatura ainda mais baixa.

O Problema dos Intermetálicos Frágeis

Este é o obstáculo metalúrgico mais crítico. Quando o alumínio fundido entra em contato direto com o ferro (o principal componente do aço), eles reagem para formar compostos intermetálicos de ferro-alumineto.

Esses compostos são extremamente duros e quebradiços. Uma camada intermetálica espessa na junta atua como um local de iniciação de trincas, levando a uma falha catastrófica sob estresse ou vibração mínimos.

A Camada de Óxido Tenaz

O alumínio forma instantaneamente uma camada dura e transparente de óxido de alumínio (Al₂O₃) em sua superfície. Este óxido tem um ponto de fusão muito alto e impede que a solda de enchimento "molhe" ou se ligue ao metal subjacente.

O aço também oxida, mas a camada de óxido de alumínio é particularmente teimosa. Superá-la requer fluxos químicos agressivos ou uma atmosfera controlada, como um vácuo, para evitar sua formação em primeiro lugar.

Técnicas Comprovadas para uma União Bem-Sucedida

Os engenheiros desenvolveram várias estratégias eficazes para superar os desafios de unir alumínio e aço. Esses métodos se concentram no controle da química e do ambiente da junta.

Uso de Ligas de Enchimento à Base de Alumínio

A escolha do metal de enchimento é inegociável. Você deve usar uma liga de soldagem com um ponto de fusão mais baixo do que o do alumínio.

A escolha mais comum é uma liga de enchimento de alumínio-silício (Al-Si). Essas ligas são projetadas para fluir a temperaturas entre 570-600°C, bem abaixo do ponto em que o metal base de alumínio derreteria.

Pré-Revestimento da Superfície de Aço

O método mais confiável para prevenir intermetálicos frágeis é criar uma barreira. Isso é frequentemente feito pré-revestindo o componente de aço com um metal mais compatível, como o níquel.

A solda de alumínio se liga então ao revestimento de níquel em vez de ao ferro. A camada de níquel atua como uma barreira de difusão, separando fisicamente o alumínio e o ferro e interrompendo a formação de compostos frágeis.

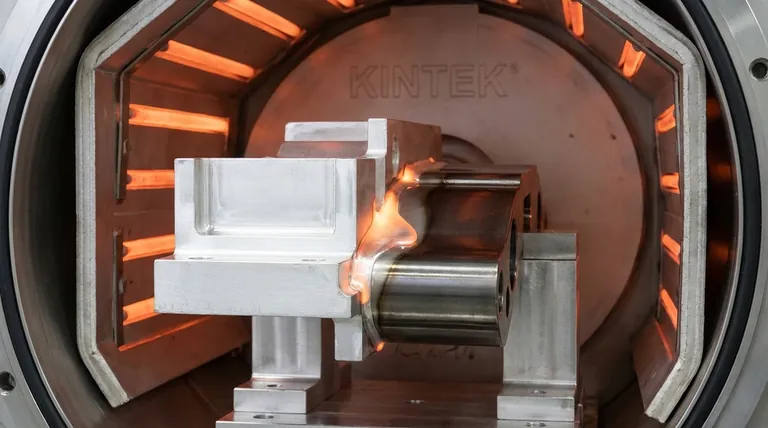

Controle da Atmosfera de Soldagem

Para combater a persistente camada de óxido de alumínio, a soldagem deve ser realizada em um ambiente controlado.

A soldagem a vácuo é altamente eficaz, pois a remoção do oxigênio impede a formação de óxidos em qualquer um dos metais. Alternativamente, a soldagem com fluxo usa fluxos químicos agressivos para dissolver a camada de óxido, permitindo que o metal de enchimento molhe e flua corretamente para a junta. Máquinas de soldagem automáticas são frequentemente projetadas para gerenciar esses ambientes controlados com precisão.

Compreendendo as Compensações e Limitações

Embora uma união forte seja possível, é crucial estar ciente das potenciais concessões e riscos associados a qualquer ligação de alumínio a aço.

Resistência e Ductilidade da Junta

Mesmo com execução perfeita, uma junta soldada de alumínio a aço pode não possuir a mesma ductilidade que uma junta entre metais semelhantes. A interface entre materiais dissimilares será sempre um ponto potencial de concentração de tensão.

Risco de Corrosão Galvânica

Quando dois metais diferentes, como alumínio e aço, estão em contato elétrico na presença de um eletrólito (como umidade ou água da chuva), uma célula galvânica é criada.

Isso leva à corrosão galvânica, onde o metal mais ativo (alumínio) corrói a uma taxa acelerada. Com o tempo, isso pode degradar a integridade da junta, especialmente em ambientes hostis.

Complexidade e Custo Aumentados

A necessidade de pré-revestimento, ligas de enchimento especializadas e fornos de atmosfera controlada torna a soldagem de alumínio a aço significativamente mais complexa e cara do que a soldagem convencional de aço a aço.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da abordagem correta depende inteiramente das exigências do seu projeto específico.

- Se seu foco principal for uma união não estrutural ou protótipo: Um processo de soldagem com fluxo cuidadosamente executado com um enchimento Al-Si pode ser suficiente, mas você deve testar rigorosamente a junta quanto à fragilidade.

- Se seu foco principal for desempenho estrutural de alta resistência: O uso de um componente de aço niquelado combinado com soldagem a vácuo é o método mais robusto e confiável para garantir a integridade da junta.

- Se seu foco principal for durabilidade a longo prazo em um ambiente corrosivo: Você deve planejar a vedação ou revestimento pós-soldagem para proteger a junta da umidade e mitigar o risco inevitável de corrosão galvânica.

Ao entender os desafios metalúrgicos únicos e selecionar deliberadamente o processo correto, você pode criar com sucesso uma ligação confiável entre alumínio e aço.

Tabela de Resumo:

| Desafio | Questão Principal | Solução |

|---|---|---|

| Intermetálicos Frágeis | Alumínio fundido reage com ferro para formar compostos fracos | Pré-revestir o aço com níquel para criar uma barreira |

| Camada de Óxido | Óxido resistente do alumínio impede a molhabilidade do enchimento | Usar soldagem a vácuo ou fluxos agressivos |

| Desigualdade no Ponto de Fusão | O aço funde a temperaturas muito mais altas que o alumínio | Usar ligas de enchimento Al-Si (ponto de fusão de 570-600°C) |

| Corrosão Galvânica | Metais dissimilares corroem quando expostos à umidade | Aplicar vedação pós-soldagem ou revestimentos protetores |

Precisa de uma solução de soldagem confiável para alumínio e aço?

A soldagem de metais dissimilares requer equipamentos de precisão e conhecimento especializado. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo os fornos a vácuo, sistemas de atmosfera controlada e suporte técnico necessários para processos de união complexos. Nossas soluções ajudam você a alcançar uniões fortes e duráveis, minimizando o risco de intermetálicos frágeis e corrosão.

Entre em contato com nossos especialistas hoje para discutir como podemos otimizar seu processo de soldagem para aplicações de alumínio-aço!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo