Sim, absolutamente. Um forno de indução não só é capaz de fundir alumínio, como muitas vezes é um método altamente eficaz e preferido para a tarefa. Esta tecnologia é amplamente utilizada para fundir uma variedade de metais não ferrosos, incluindo alumínio, cobre e latão, bem como todos os tipos de metais ferrosos como ferro e aço.

A conclusão principal é que os fornos de indução são uma tecnologia moderna, eficiente e limpa para a fusão de alumínio. Eles oferecem vantagens significativas em velocidade, eficiência energética e redução da perda de material em comparação com os tipos de fornos mais antigos.

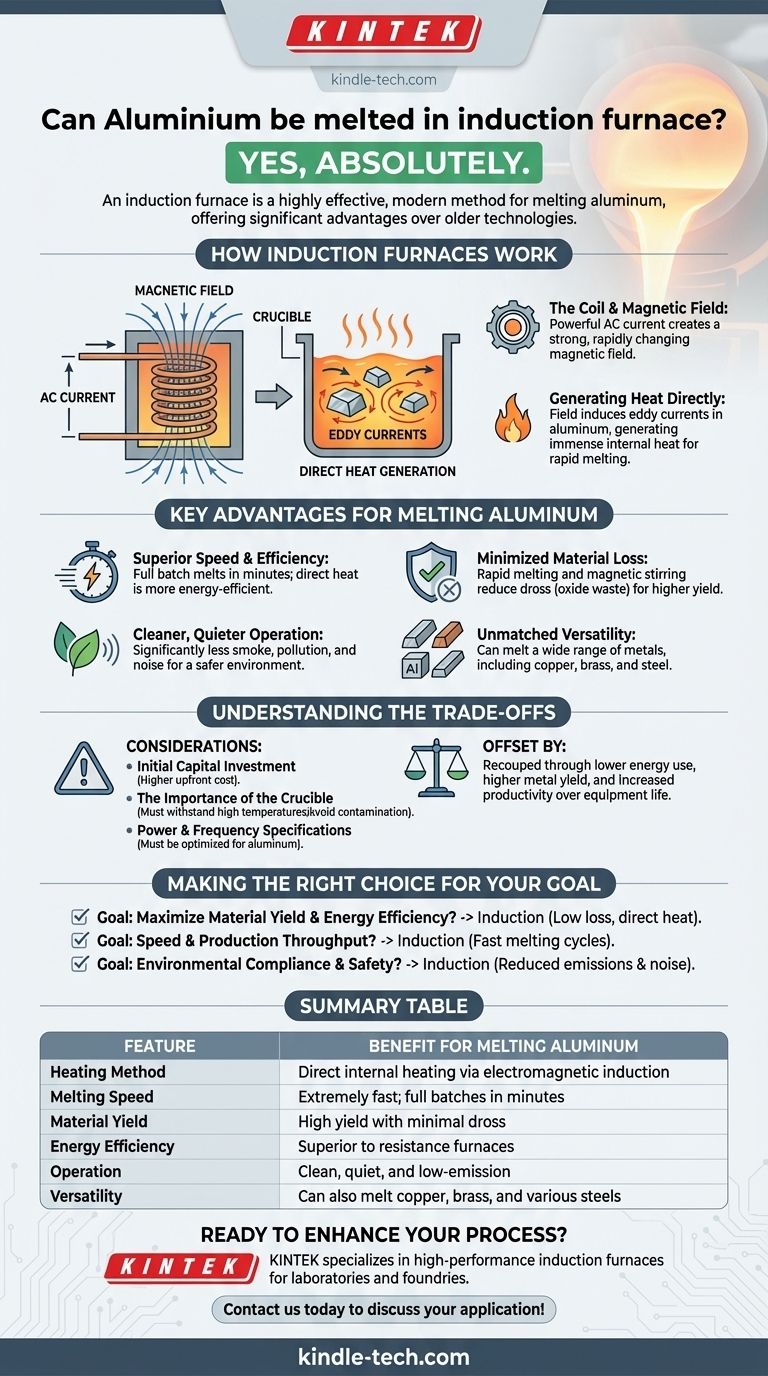

Como Funcionam os Fornos de Indução

Um forno de indução opera com base no princípio da indução eletromagnética para gerar calor diretamente dentro do próprio metal, em vez de usar uma chama externa ou elemento de aquecimento.

A Bobina e o Campo Magnético

O núcleo do forno é uma bobina feita de um material condutor, como o cobre. Uma forte corrente elétrica alternada passa por esta bobina, o que cria um campo magnético forte e em rápida mudança ao redor e dentro do cadinho do forno.

Gerando Calor Diretamente no Metal

Quando o alumínio ou outro metal condutor é colocado dentro deste campo magnético, o campo induz correntes elétricas poderosas (conhecidas como correntes parasitas) dentro do metal. A resistência natural do metal ao fluxo dessas correntes gera calor imenso, elevando rapidamente sua temperatura até o ponto de fusão.

Principais Vantagens para a Fusão de Alumínio

A escolha de um forno de indução para alumínio oferece várias vantagens operacionais e financeiras distintas em relação a tecnologias alternativas, como fornos de resistência ou de frequência de potência.

Velocidade e Eficiência Superiores

Os fornos de indução são notavelmente rápidos. Um forno pequeno pode fundir um lote completo de metal em apenas alguns minutos, aumentando drasticamente a produção. Eles também são mais eficientes em termos de energia do que os fornos de resistência tradicionais porque o calor é gerado diretamente dentro do material que está sendo fundido.

Perda Mínima de Material

Uma das vantagens mais significativas é a redução da perda de alumínio. O processo de fusão rápido e a ação de agitação inerente do campo magnético minimizam a quantidade de metal que se transforma em carepa (resíduo de óxido), garantindo um maior rendimento da sua matéria-prima.

Uma Operação Mais Limpa e Silenciosa

Em comparação com tecnologias mais antigas, os fornos de indução modernos produzem significativamente menos fumaça, poluição e ruído. Isso cria um ambiente de trabalho mais seguro e em conformidade.

Versatilidade Inigualável

O mesmo forno de indução pode ser usado para fundir uma ampla gama de materiais, desde alumínio e cobre até vários tipos de aço e até superligas. Essa flexibilidade o torna um ativo valioso em fundições e operações de reciclagem que manuseiam múltiplos tipos de metal.

Compreendendo as Compensações

Embora altamente eficaz, há considerações práticas a serem lembradas ao implementar a tecnologia de fusão por indução.

Investimento de Capital Inicial

O custo inicial de um sistema de forno de indução pode ser maior do que o de tipos de fornos mais simples e antigos. No entanto, este investimento inicial é frequentemente recuperado através do menor consumo de energia, maior rendimento de metal e aumento da produtividade durante a vida útil do equipamento.

A Importância do Cadinho

O cadinho, que contém o metal fundido, é um componente crítico. Ele deve ser feito de um material, como uma cerâmica refratária, que possa suportar temperaturas extremas e seja compatível com o metal específico que está sendo fundido para evitar contaminação.

Especificações de Potência e Frequência

Diferentes metais e tamanhos de lote se beneficiam de diferentes frequências de operação. A potência e a frequência do forno devem ser especificadas corretamente para a aplicação pretendida para garantir o desempenho e a eficiência ideais ao fundir materiais como o alumínio.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão correta depende inteiramente de suas prioridades operacionais.

- Se o seu foco principal é maximizar o rendimento do material e a eficiência energética: A indução é uma excelente escolha devido à sua baixa perda de metal e método de aquecimento direto e rápido.

- Se o seu foco principal é a velocidade e o rendimento da produção: Os ciclos de fusão rápidos de um forno de indução o tornam ideal para operações de alto volume.

- Se o seu foco principal é a conformidade ambiental e a segurança no local de trabalho: As emissões reduzidas e os níveis de ruído mais baixos dos fornos de indução oferecem vantagens claras sobre as alternativas alimentadas por combustível.

Em última análise, usar um forno de indução é um método comprovado e altamente vantajoso para fundir alumínio de forma eficiente e limpa.

Tabela de Resumo:

| Característica | Benefício para a Fusão de Alumínio |

|---|---|

| Método de Aquecimento | Aquecimento interno direto por indução eletromagnética |

| Velocidade de Fusão | Extremamente rápida; lotes completos em minutos |

| Rendimento do Material | Alto rendimento com mínima carepa (resíduo de óxido) |

| Eficiência Energética | Superior aos fornos de resistência |

| Operação | Limpa, silenciosa e com baixa emissão |

| Versatilidade | Também pode fundir cobre, latão e vários aços |

Pronto para aprimorar seu processo de fusão de alumínio?

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo fornos de indução projetados para as necessidades precisas de laboratórios e fundições. Nossas soluções oferecem a velocidade, eficiência e rendimento de material de que você precisa para se manter competitivo.

Entre em contato conosco hoje para discutir como nossos fornos de indução podem beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são os diferentes métodos de aquecimento para brasagem? Um guia para escolher o processo certo

- Quão eficientes são os fornos de indução? Desbloqueie Fusão Mais Rápida & Qualidade Superior

- Como funciona um forno de fusão? Um mergulho profundo na tecnologia de fornos de indução e arco

- Qual é o propósito do forno de indução? Obtenha Fusão de Metais Limpa e Eficiente

- Como posso melhorar a eficiência do meu forno de indução? Um Guia Sistemático para Custos Mais Baixos e Maior Produção

- Como funciona um forno de aquecimento por indução? Descubra o Poder do Aquecimento Interno e Sem Contato

- Para que é usado o forno de indução? Obtenha Fusão e Tratamento Térmico de Metais Rápidos e Limpos

- Qual é a principal função de um forno de indução a vácuo? Otimizar a Fusão de Ligas FeCrAl com Alta Pureza