Sim, os fornos de indução são considerados altamente eficientes. Seu design muda fundamentalmente a forma como o calor é gerado, permitindo-lhes converter energia elétrica em calor útil dentro do material alvo de forma muito mais eficaz do que os fornos tradicionais baseados em combustível.

A principal razão para a alta eficiência de um forno de indução é seu princípio de aquecimento direto e sem contato. Ele usa um campo eletromagnético para gerar calor dentro do próprio material condutor, o que reduz drasticamente as principais fontes de perda de energia — gases de exaustão da combustão e transferência de calor — que atormentam os fornos convencionais.

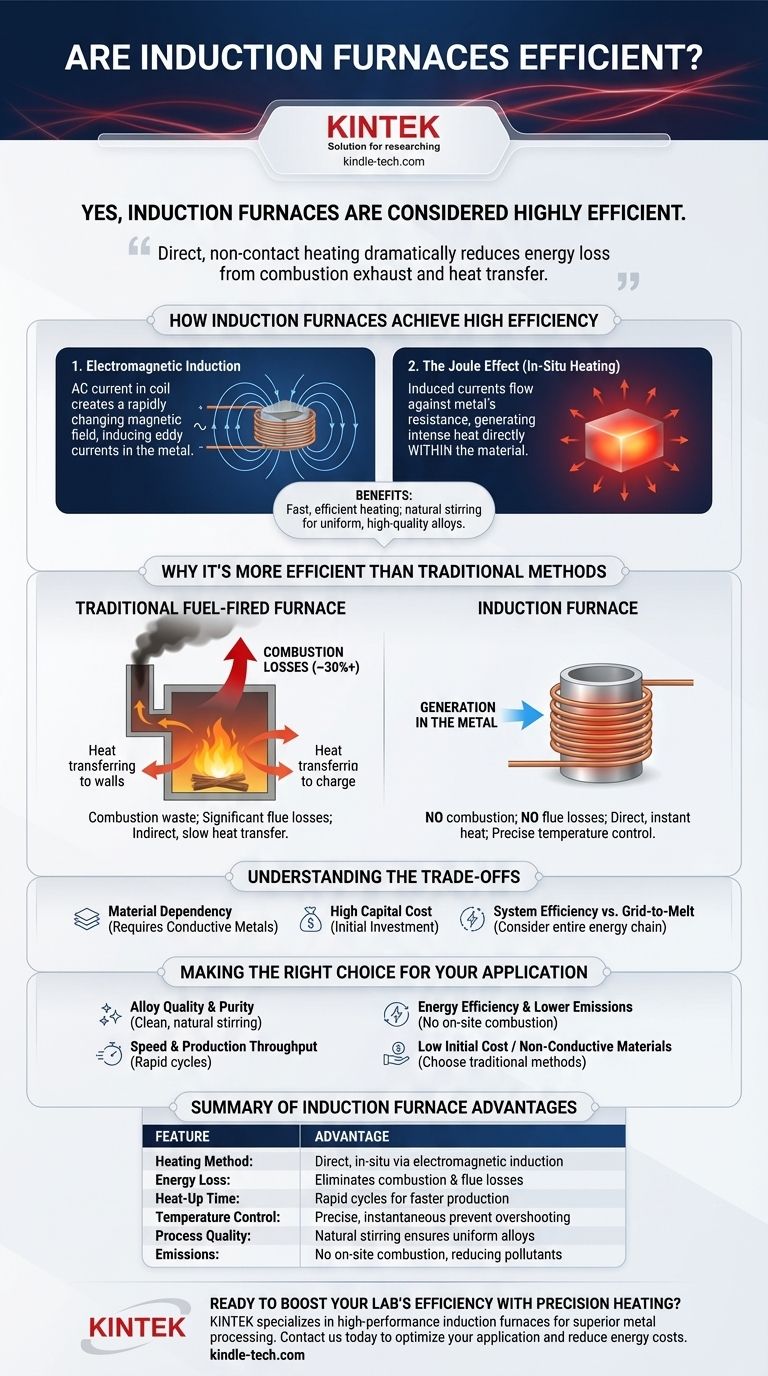

Como os Fornos de Indução Alcançam Alta Eficiência

A eficiência da tecnologia de indução não é mágica; é o resultado direto de dois princípios físicos fundamentais que trabalham em conjunto.

O Princípio da Indução Eletromagnética

Um forno de indução usa uma bobina com uma potente corrente alternada (CA). Essa corrente cria um campo magnético em rápida mudança ao redor da bobina.

Quando um material condutor, como metal, é colocado dentro deste campo, o campo magnético induz correntes elétricas (conhecidas como correntes parasitas ou de Foucault) a fluir dentro do metal.

O Efeito Joule

Essas correntes parasitas induzidas fluem contra a resistência elétrica natural do metal. Essa resistência ao fluxo de corrente gera calor intenso diretamente dentro do material.

Este processo, conhecido como Efeito Joule, é o mesmo princípio que faz qualquer fio elétrico aquecer, mas é amplificado para derreter metais de grau industrial.

Os Benefícios do Aquecimento In-Situ

Como o calor é gerado in-situ (dentro do próprio material), o processo é incrivelmente rápido e eficiente. Não há necessidade de primeiro aquecer um elemento externo ou queimar combustível para aquecer a câmara do forno.

Os campos magnéticos também criam um efeito de agitação natural no metal fundido. Isso garante uma temperatura uniforme e uma mistura homogênea, que é uma forma de eficiência de processo que leva a ligas de maior qualidade.

Por Que Isso é Mais Eficiente do Que Métodos Tradicionais

Para entender a eficiência da indução, é melhor compará-la com fornos convencionais a combustível que queimam gás natural, óleo ou carvão.

Sem Perdas por Combustão

Fornos que queimam combustível geram calor através da combustão. Uma porção significativa dessa energia térmica — muitas vezes 30% ou mais — é perdida imediatamente pela chaminé de exaustão juntamente com os gases residuais.

Fornos de indução não têm chaminé porque não há combustão. Este fator único representa um ganho massivo na eficiência energética.

Perdas Mínimas de Transferência de Calor

Fornos tradicionais devem primeiro aquecer sua própria estrutura (as paredes refratárias) e o ar dentro da câmara. Só então esse calor começa a ser transferido para o material alvo por radiação e convecção. Este é um processo lento e indireto com desperdício significativo de energia.

A indução ignora tudo isso. As paredes do forno permanecem frias em relação à carga, pois apenas o metal em si está sendo aquecido. Isso leva a tempos de inicialização mais rápidos e menos energia desperdiçada no aquecimento do equipamento circundante.

Controle Preciso e Instantâneo

A potência aplicada à bobina de indução pode ser controlada de forma instantânea e precisa. Isso permite um gerenciamento exato da temperatura, evitando o desperdício de energia que advém de exceder as metas de temperatura.

Sistemas baseados em combustível têm tempos de resposta muito mais lentos, tornando um controle tão preciso difícil e frequentemente levando a ciclos de aquecimento ineficientes.

Compreendendo as Compensações

Embora altamente eficiente, a tecnologia de indução não é uma solução universal. Sua eficácia está sujeita a limitações e considerações específicas.

Dependência do Material

O princípio central do aquecimento por indução depende de o material ser eletricamente condutor. É um método excepcionalmente eficaz para metais como aço, ferro, cobre e alumínio, mas é completamente ineficaz para materiais não condutores como cerâmica ou vidro.

Alto Custo de Capital

O investimento inicial em um sistema de forno de indução, incluindo a fonte de alimentação, circuitos de resfriamento a água e a bobina, é tipicamente maior do que para um forno simples a combustível. A economia de energia a longo prazo deve ser ponderada em relação a este custo inicial.

Eficiência do Sistema vs. Eficiência "Da Rede ao Derretimento"

Embora o processo de conversão de eletricidade em calor no metal seja altamente eficiente, deve-se considerar toda a cadeia de energia. A eficiência geral "da rede ao derretimento" depende de como a eletricidade foi gerada e transmitida, o que envolve seu próprio conjunto de perdas.

Fazendo a Escolha Certa Para Sua Aplicação

A escolha de um forno de indução depende inteiramente de seus objetivos operacionais, material e orçamento.

- Se o seu foco principal for qualidade e pureza da liga: A indução é superior devido ao seu aquecimento limpo e sem contato e agitação natural, que previne contaminação e garante uniformidade.

- Se o seu foco principal for velocidade e rendimento de produção: Os ciclos de aquecimento rápidos dos fornos de indução oferecem uma vantagem significativa para processos como recozimento ou ajuste por interferência.

- Se o seu foco principal for eficiência energética e redução de emissões locais: A indução é uma excelente escolha, pois elimina a combustão no local, perdas na chaminé e poluentes associados.

- Se o seu foco principal for baixo custo inicial ou aquecimento de materiais não condutores: Um forno tradicional a combustível ou um tipo diferente de forno de resistência elétrica seria uma solução mais apropriada.

Em última análise, a excepcional eficiência energética dos fornos de indução os torna uma pedra angular dos processos metalúrgicos modernos, precisos e limpos.

Tabela de Resumo:

| Característica | Vantagem do Forno de Indução |

|---|---|

| Método de Aquecimento | Aquecimento direto, in-situ via indução eletromagnética |

| Perda de Energia | Elimina perdas por combustão e chaminé (~30%+ de economia) |

| Tempo de Aquecimento | Ciclos de aquecimento rápidos para produção mais veloz |

| Controle de Temperatura | Controle preciso e instantâneo evita ultrapassar a meta |

| Qualidade do Processo | Agitação natural garante ligas uniformes e de alta qualidade |

| Emissões | Sem combustão no local, reduzindo poluentes locais |

Pronto para Aumentar a Eficiência do Seu Laboratório com Aquecimento de Precisão?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para processamento superior de metais. Nossas soluções oferecem a velocidade, o controle e a economia de energia que suas operações necessitam.

Entre em contato conosco hoje para discutir como um forno de indução pode otimizar sua aplicação específica e reduzir seus custos de energia.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz