Sim, produzir nanotubos de carbono de alta qualidade em escala industrial é um desafio técnico significativo. Embora seja possível sintetizá-los em laboratório, a dificuldade reside em controlar sua estrutura, garantir a pureza e escalar a produção de forma econômica. Esses fatores criam um grande gargalo entre suas propriedades notáveis e a ampla adoção comercial.

O desafio central não é simplesmente fazer nanotubos de carbono, mas sim fazer de forma consistente e acessível o tipo certo de nanotubos — com o diâmetro, comprimento e propriedades eletrônicas específicas exigidas para uma determinada aplicação.

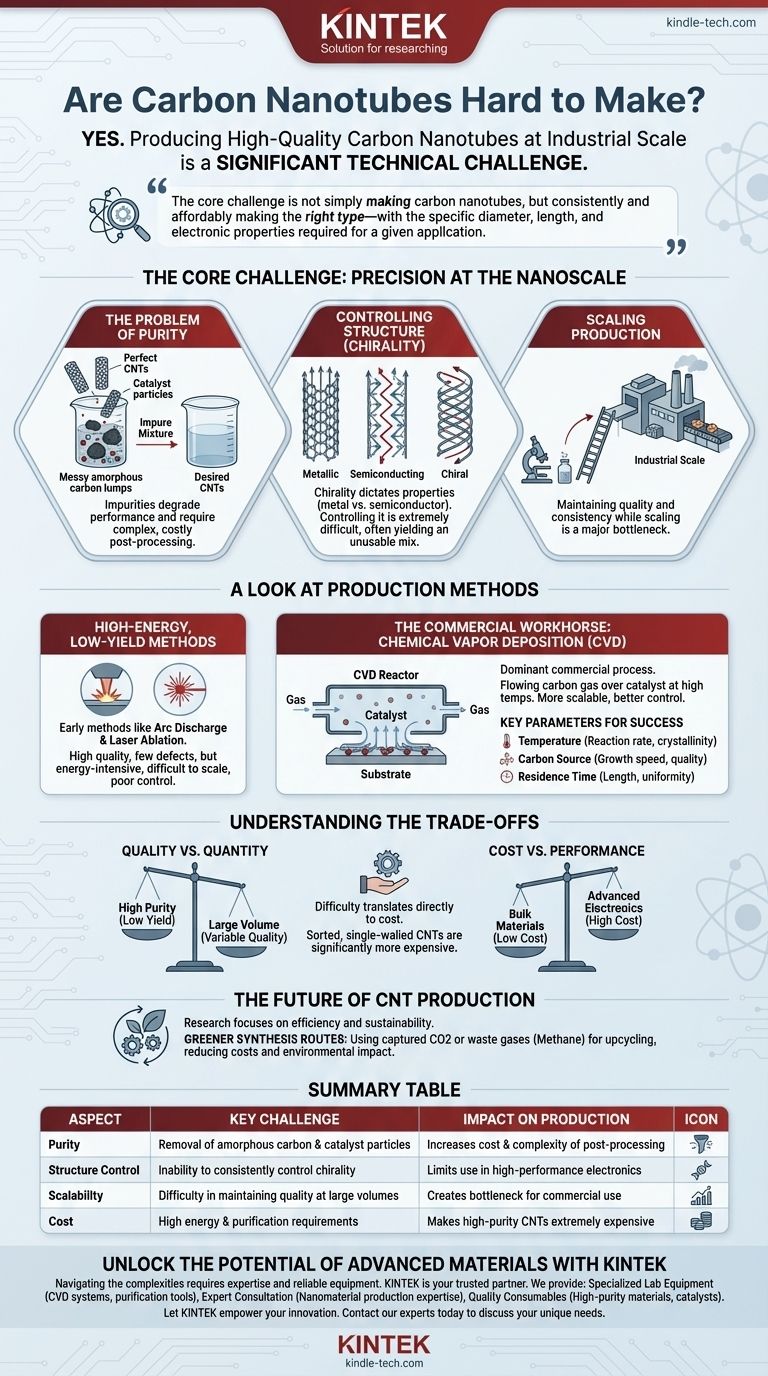

O Desafio Central: Precisão na Nanoescala

A síntese de nanotubos de carbono (NTCs) é fundamentalmente um processo de auto-montagem controlada em nível atômico. Ao contrário da fabricação em macroescala, não se pode simplesmente usinar uma peça. É preciso criar as condições perfeitas para que os átomos de carbono se organizem em uma estrutura cilíndrica impecável.

O Problema da Pureza

A maioria dos métodos de síntese produz uma mistura de materiais. Isso inclui os NTCs desejados, mas também subprodutos indesejados como carbono amorfo e partículas de catalisador residuais.

Essas impurezas degradam o desempenho e devem ser removidas por meio de etapas complexas de pós-processamento, o que adiciona custo e complexidade significativos.

Controle da Estrutura (Quiralidade)

As propriedades de um NTC são ditadas por sua quiralidade — o ângulo em que a folha de grafeno é "enrolada" para formar o tubo. Isso determina se o NTC se comporta como um metal ou um semicondutor.

Controlar a quiralidade durante a síntese é um dos desafios mais difíceis no campo. A maioria dos processos produz uma mistura de diferentes tipos, o que é inutilizável para eletrônicos de alto desempenho que exigem NTCs puramente semicondutores.

Um Olhar sobre os Métodos de Produção

Diferentes métodos foram desenvolvidos, cada um com um perfil distinto de qualidade, rendimento e escalabilidade.

Métodos de Alta Energia e Baixo Rendimento

Métodos iniciais como descarga em arco e ablação a laser usam energia intensa para vaporizar uma fonte de carbono (como grafite). Essas técnicas podem produzir NTCs de alta qualidade com poucos defeitos estruturais.

No entanto, são intensivos em energia, difíceis de escalar e oferecem pouco controle sobre a mistura final do produto, tornando-os inadequados para produção comercial em massa.

O Carro-Chefe Comercial: Deposição Química de Vapor (CVD)

A Deposição Química de Vapor (CVD) é o processo comercial dominante atualmente. Envolve o fluxo de um gás contendo carbono sobre um substrato revestido com nanopartículas de catalisador em altas temperaturas.

As partículas de catalisador quebram as moléculas de gás, e os átomos de carbono se agrupam em tubos em sua superfície. A CVD é mais escalável e oferece melhor controle do que os métodos mais antigos.

Parâmetros Chave para o Sucesso

O sucesso com a CVD depende do controle meticuloso dos parâmetros operacionais.

- Temperatura: Influencia a taxa de reação e a cristalinidade dos NTCs.

- Fonte de Carbono: O tipo e a concentração do gás afetam a velocidade de crescimento e a qualidade.

- Tempo de Residência: A duração que o gás permanece no reator impacta o comprimento e a uniformidade dos nanotubos.

Mesmo pequenos desvios nessas condições podem alterar drasticamente a produtividade do processo e a qualidade do produto final.

Compreendendo as Compensações

A escolha de um método de produção envolve um delicado equilíbrio entre qualidade, quantidade e custo.

Qualidade vs. Quantidade

Métodos de alta energia, como a descarga em arco, são excelentes na produção de NTCs de alta pureza, mas em quantidades muito pequenas.

Por outro lado, a CVD pode produzir toneladas de NTCs, mas alcançar uma alta qualidade e pureza consistentes em grandes volumes continua sendo o principal obstáculo de engenharia.

Custo vs. Desempenho

A dificuldade de produção se traduz diretamente em custo. NTCs de parede múltipla a granel, usados para fortalecer compósitos, podem ser relativamente baratos.

Em contraste, NTCs de parede única selecionados para eletrônicos avançados podem ser milhares de vezes mais caros devido à complexa síntese e purificação necessárias.

O Futuro da Produção de NTCs

A pesquisa está fortemente focada em tornar a síntese de NTCs mais eficiente, controlável e sustentável.

Rotas de Síntese Mais Verdes

Métodos emergentes visam usar matérias-primas mais sustentáveis. Isso inclui processos inovadores que convertem dióxido de carbono (CO2) capturado ou gases residuais como metano em NTCs valiosos.

Essas abordagens de "reciclagem" poderiam simultaneamente reduzir os custos de produção e proporcionar um impacto ambiental positivo, potencialmente revolucionando a indústria se puderem ser escaladas de forma eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

A "dificuldade" de fabricar NTCs é relativa às suas necessidades específicas.

- Se o seu foco principal é eletrônicos de alto desempenho ou pesquisa: Prepare-se para adquirir NTCs caros e de alta pureza de fornecedores especializados, pois alcançar essa qualidade é o desafio mais difícil.

- Se o seu foco principal é o aprimoramento de materiais a granel (por exemplo, compósitos, revestimentos): NTCs comercialmente disponíveis feitos via CVD são uma opção viável e econômica, mas você deve considerar a variabilidade em seu projeto.

- Se o seu foco principal é a prova de futuro e a sustentabilidade: Monitore de perto os métodos emergentes que utilizam matérias-primas residuais, pois estes podem mudar drasticamente a análise de custo-benefício para projetos futuros.

Compreender essas realidades de produção é o primeiro passo para alavancar com sucesso as notáveis propriedades dos nanotubos de carbono.

Tabela Resumo:

| Aspecto | Desafio Chave | Impacto na Produção |

|---|---|---|

| Pureza | Remoção de carbono amorfo e partículas de catalisador | Aumenta o custo e a complexidade do pós-processamento |

| Controle de Estrutura | Incapacidade de controlar consistentemente a quiralidade | Limita o uso em eletrônicos de alto desempenho |

| Escalabilidade | Dificuldade em manter a qualidade em grandes volumes | Cria um gargalo para o uso comercial generalizado |

| Custo | Altos requisitos de energia e purificação | Torna os NTCs de alta pureza extremamente caros |

Desbloqueie o Potencial de Materiais Avançados com a KINTEK

Navegar pelas complexidades da produção de nanotubos de carbono exige experiência e equipamentos confiáveis. Seja para escalar sua pesquisa ou integrar NTCs em aplicações comerciais, a KINTEK é sua parceira de confiança.

Nós fornecemos:

- Equipamentos de Laboratório Especializados: De sistemas CVD precisos a ferramentas de purificação, fornecemos a tecnologia necessária para a síntese avançada de materiais.

- Consultoria Especializada: Nossa equipe entende as nuances da produção de nanomateriais e pode ajudá-lo a selecionar as soluções certas para seus objetivos específicos de qualidade e escalabilidade.

- Consumíveis de Qualidade: Garanta resultados consistentes com nossos materiais e catalisadores de alta pureza.

Deixe a KINTEK impulsionar sua inovação.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades exclusivas do seu laboratório em ciência de materiais avançados e ajudá-lo a superar os desafios da fabricação de próxima geração.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

As pessoas também perguntam

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração