É um momento familiar e frustrante em qualquer fundição ou laboratório: você despeja o cadinho e pode ver instantaneamente. O alumínio derretido está lento e uma espessa e cinzenta camada de escória cobre a superfície. Apesar dos melhores esforços de sua equipe, mais um lote é comprometido. A composição da liga é questionável, o risco de inclusões é alto e todo o derretimento pode ter que ser descartado.

Você fica se perguntando: foi a matéria-prima? Alguém calculou mal a temperatura? Essa única falha pode atrasar um projeto em dias, desperdiçando materiais caros e horas valiosas da equipe.

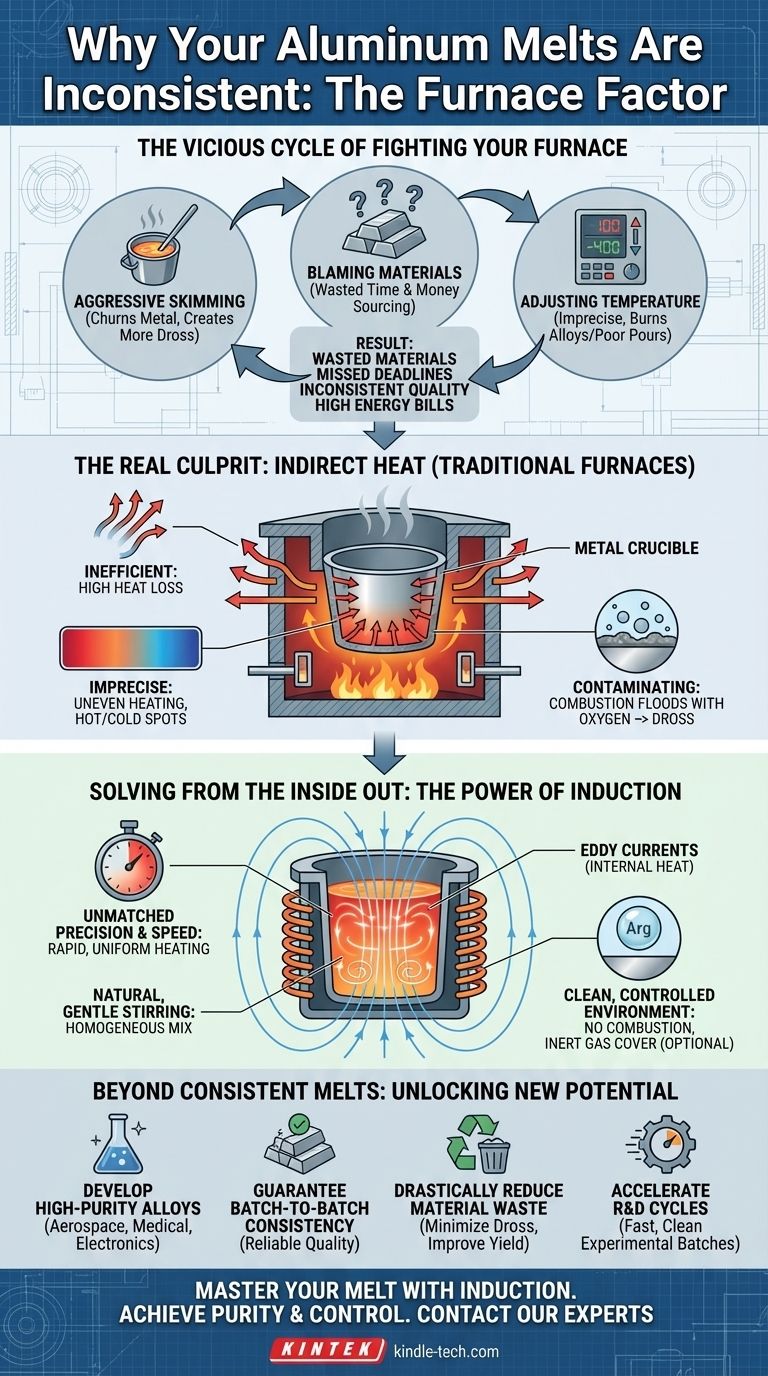

O Ciclo Vicioso de Lutar Contra Seu Forno

Se este cenário lhe parece familiar, você não está sozinho. É um problema generalizado para quem trabalha com alumínio, um metal notoriamente reativo. Ao se depararem com derretimentos inconsistentes, muitos laboratórios e fundições caem em um padrão previsível de solução de problemas:

- Raspagem Agressiva: Você tenta remover a escória (camada de óxido) com mais vigor, mas isso geralmente apenas agita o metal derretido, expondo mais dele ao ar e criando ainda mais escória.

- Culpar os Materiais: Você questiona a qualidade de seus lingotes ou sucata de alumínio, gastando tempo e dinheiro na busca por novos materiais, apenas para obter os mesmos resultados ruins.

- Ajustar a Temperatura: Você ajusta as configurações de seu forno a gás ou de resistência, mas os controles são imprecisos. Você ultrapassa a temperatura, queimando elementos de liga valiosos, ou fica abaixo dela, resultando em uma fundição ruim.

Essas "soluções" são meramente uma reação aos sintomas. O custo real não é apenas um único derretimento falho; é o acúmulo desses problemas. Essas lutas levam a sérias consequências comerciais: custos crescentes de desperdício de material, prazos de projeto perdidos, qualidade de produto imprevisível e contas de energia altíssimas de fornos ineficientes funcionando por horas a fio. Você fica preso em um ciclo reativo, lutando constantemente contra incêndios em vez de aperfeiçoar seu processo.

O Verdadeiro Culpado: Como Seu Forno Aquece

Aqui está o ponto de virada: o problema não é sua equipe, seu processo ou seus materiais. O problema é o seu forno. Especificamente, é *como* os fornos tradicionais a combustível ou de resistência aquecem o alumínio.

Calor Indireto: Um Convite Aberto para Óxidos

Forno tradicionais funcionam aquecendo o cadinho ou a câmara pelo *lado de fora*. O calor então penetra lenta e desigualmente no metal. Pense nisso como tentar cozinhar um bife grosso em uma panela que está quente apenas no centro; algumas partes queimam enquanto outras permanecem cruas. Este processo é:

- Ineficiente: Uma enorme quantidade de energia térmica é perdida para as paredes do forno e o ar circundante, assim como tentar ferver água em uma panela sem tampa. Você paga por energia que nunca chega ao metal.

- Impreciso: É quase impossível manter uma temperatura perfeitamente uniforme em todo o banho derretido. Pontos quentes podem queimar ligas caras, enquanto pontos frios podem levar a grumos e inconsistências.

- Contaminante: Mais importante ainda, fornos a combustível dependem da combustão, que inunda o ambiente com oxigênio. O alumínio tem uma afinidade intensa pelo oxigênio — ele o extrairá do ar para formar óxido de alumínio (escória). Um forno tradicional cria essencialmente o ambiente perfeito para a contaminação que você está tentando evitar.

É por isso que seus esforços anteriores falharam. Raspar a escória é uma batalha perdida porque seu forno está ativamente criando mais. Ajustar a temperatura é ineficaz porque a fonte de calor é muito bruta e incontrolável. Você está lutando contra um princípio fundamental de química e física.

Resolvendo o Problema de Dentro para Fora: O Poder da Indução

Para resolver isso de verdade, você precisa parar de aquecer o metal de fora para dentro. Você precisa de um método que aqueça o alumínio diretamente, uniformemente e em um ambiente controlado, cortando o oxigênio que alimenta a contaminação.

É exatamente para isso que um forno de indução foi projetado. Não é apenas um tipo diferente de aquecedor; é uma maneira fundamentalmente mais inteligente de derreter alumínio que aborda a causa raiz de seus problemas.

Um forno de indução usa um campo magnético alternado poderoso. Este campo passa pelo cadinho e gera correntes elétricas — conhecidas como correntes parasitas — *diretamente dentro do próprio alumínio*. A resistência elétrica do metal faz com que ele aqueça rápida e uniformemente de dentro para fora.

Este método de aquecimento "de dentro para fora" oferece três vantagens críticas:

- Precisão e Velocidade Incomparáveis: Como o calor é gerado dentro do metal, você obtém um controle de temperatura incrivelmente rápido, responsivo e uniforme. Todo o banho atinge a temperatura alvo ao mesmo tempo, eliminando os pontos quentes e frios que afligem os fornos tradicionais.

- Agitação Natural e Suave: Os mesmos campos magnéticos que criam calor também fazem com que o metal derretido agite suave e continuamente. Isso garante que quaisquer elementos de liga sejam misturados perfeitamente, garantindo um produto final homogêneo e consistente todas as vezes.

- Um Ambiente Limpo e Controlado: Sem combustão, a principal fonte de oxigênio é eliminada. Fornos de indução podem ser facilmente operados com uma cobertura de gás inerte (como argônio), criando uma manta protetora sobre o derretimento. Isso priva o alumínio do oxigênio necessário para formar escória, aumentando drasticamente seu rendimento e pureza de metal.

Os fornos de indução KINTEK são projetados para laboratórios e fundições que exigem esse nível de controle. Eles não são apenas equipamentos; são a personificação de uma solução projetada a partir de um profundo entendimento da física e química da fusão de alumínio.

Além dos Derretimentos Consistentes: Desbloqueando Novo Potencial

Quando você para de lutar contra seu forno e resolve o problema raiz de inconsistência e contaminação, você não apenas conserta um problema incômodo — você desbloqueia capacidades totalmente novas.

Com o desempenho limpo, preciso e repetível de um forno de indução, você agora pode:

- Desenvolver Ligas de Alta Pureza: Crie com confiança ligas de alumínio avançadas para indústrias exigentes como aeroespacial, médica e eletrônica, onde mesmo traços de impurezas são inaceitáveis.

- Garantir Consistência Lote a Lote: Entregue exatamente a mesma qualidade aos seus clientes todas as vezes, construindo uma reputação de confiabilidade inigualável.

- Reduzir Drasticamente o Desperdício de Material: Ao minimizar a formação de escória, você pode reduzir as perdas de material em uma margem significativa, melhorando diretamente seus resultados.

- Acelerar Ciclos de P&D: Derreta rapidamente e de forma limpa lotes pequenos e experimentais para testar novas formulações de ligas sem o risco de contaminação cruzada entre os derretimentos.

Em última análise, dominar seu derretimento é sobre passar de uma posição de incerteza para uma de controle. É sobre transformar seu laboratório de um local de resolução reativa de problemas em um centro de inovação proativa.

Seus desafios com o alumínio são únicos, desde requisitos específicos de liga até escala de produção. Nossa equipe de especialistas pode ajudá-lo a superar resultados inconsistentes e alcançar a pureza e o controle que seus projetos exigem. Para discutir como a tecnologia de fusão correta pode transformar seu trabalho, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Mufla de 1800℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

Artigos relacionados

- Instalação do Tê de encaixe do forno tubular

- Tubos Rachados, Amostras Contaminadas? Seu Tubo de Forno é o Culpado Oculto

- Por que o seu forno de alta temperatura falhou — e como evitar que isso aconteça novamente

- Além da Folha de Especificações: A Física Oculta do Limite Verdadeiro de um Forno Tubular

- Além do Calor: O Forno Tubular como um Microambiente Controlado