Processos de tratamento térmico sob vácuo

Recozimento e normalização a vácuo

O recozimento a vácuo e a normalização são processos cruciais no tratamento de peças em bruto de aço-carbono trabalhadas a quente, cada um adaptado a requisitos específicos de teor de carbono.O recozimento a vácuo é aplicado principalmente a aços com um teor de carbono superior a 0,5%, com o objetivo de reduzir a sua dureza, facilitando assim as operações de corte. Este processo é efectuado em condições de vácuo, o que não só minimiza a oxidação, como também produz um acabamento superficial de alta qualidade, muitas vezes referido como "recozimento brilhante". O aquecimento controlado e o arrefecimento lento melhoram a estrutura do grão, tornando o material mais uniforme e mais bem preparado para os tratamentos térmicos de vácuo subsequentes.

Em contraste,normalização é utilizada para aços com teor de carbono inferior a 0,5%. Este método envolve o aquecimento do material a uma temperatura mais elevada do que o recozimento, seguido de arrefecimento ao ar. A temperatura elevada afecta significativamente a estrutura cristalina, uniformizando a distribuição do carbono no aço. Este processo é particularmente benéfico para operações de moldagem e conformação a frio, onde a estrutura cristalina pode ficar distorcida. Ao normalizar, a estrutura do material é refinada, garantindo que permanece suficientemente duro para evitar problemas como baixa dureza e corte pegajoso, o que pode complicar outros processos de maquinagem.

Tanto o recozimento a vácuo como a normalização desempenham papéis fundamentais no refinamento da estrutura do grão e na obtenção de uma composição uniforme do material, preparando assim o aço para tratamentos térmicos avançados a vácuo. Estes processos não são meros passos preparatórios, mas sim parte integrante da garantia de que as propriedades mecânicas do produto final cumprem rigorosos padrões de qualidade.

Envelhecimento

O envelhecimento é um passo crucial no processo de tratamento térmico sob vácuo, utilizado principalmente para atenuar as tensões internas que se acumulam durante o fabrico e a maquinagem de peças em bruto. Estas tensões podem comprometer a precisão e a integridade das peças finais, tornando o alívio de tensões um procedimento de pré-acabamento essencial para componentes que exigem elevada precisão.

Ao submeter o material a condições térmicas controladas, o envelhecimento permite a redistribuição destas tensões internas, aumentando assim a estabilidade dimensional e reduzindo a probabilidade de deformação futura. Este processo é frequentemente repetido para obter um alívio ótimo das tensões, assegurando que o material se encontra nas melhores condições possíveis antes de ser submetido a maquinação ou montagem de precisão adicionais.

Essencialmente, o envelhecimento não só prepara o material para tratamentos térmicos de vácuo subsequentes, como também desempenha um papel vital na manutenção da integridade estrutural e do desempenho de peças de alta precisão.

Revenimento

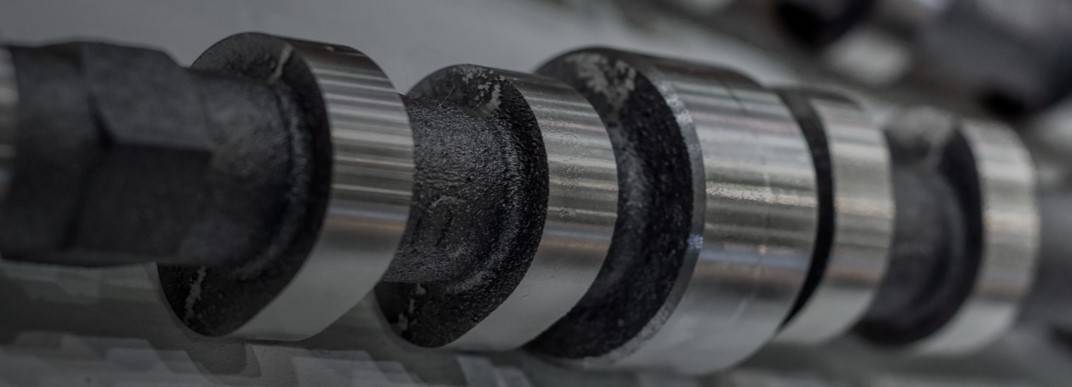

A têmpera é um passo crítico no processo de tratamento térmico em vácuo, normalmente efectuado após a têmpera em vácuo a alta temperatura. Este procedimento tem como objetivo obter uma organização uniforme e fina da Sohnite de têmpera em vácuo, o que reduz significativamente a probabilidade de deformação durante os tratamentos subsequentes, como a têmpera em vácuo superficial e a nitruração. O processo de têmpera não só refina a microestrutura como também melhora as propriedades mecânicas do material, tornando-o mais resistente e durável.

Para peças que requerem dureza moderada e resistência à abrasão, a têmpera pode servir como tratamento térmico final a vácuo. Este passo final assegura que o material cumpre os critérios de desempenho necessários sem a necessidade de tratamentos adicionais. Ao controlar cuidadosamente os parâmetros de têmpera, os fabricantes podem otimizar o equilíbrio entre a dureza e a tenacidade, assegurando que as peças são simultaneamente fortes e flexíveis, capazes de suportar várias tensões operacionais.

Em resumo, a têmpera desempenha um papel fundamental na sequência de tratamento térmico a vácuo, oferecendo uma solução versátil para materiais que necessitam de atingir um equilíbrio entre dureza e durabilidade.

Técnicas de tratamento térmico sob vácuo

Têmpera a vácuo

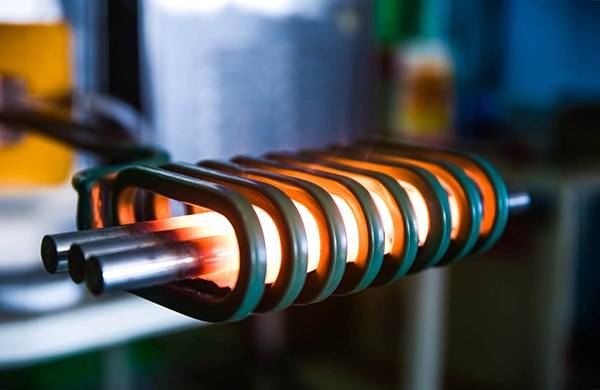

A têmpera a vácuo engloba os métodos de têmpera superficial e global, sendo a têmpera a vácuo superficial a mais predominante devido às suas vantagens em minimizar a deformação e a oxidação. Esta técnica envolve o aquecimento do material num forno de purga a vácuo, onde a atmosfera controlada, normalmente uma mistura de azoto hidrogenado e azoto puro, assegura que a peça permanece livre de interações atmosféricas. O material é aquecido até uma temperatura crítica de mudança de fase, que varia consoante o resultado pretendido do processo de arrefecimento. Depois de atingir a temperatura necessária, o material é mantido durante um período suficiente para permitir a transformação de toda a massa aquecida.

De seguida, o material é arrefecido rapidamente a uma velocidade que aprisiona eficazmente os elementos químicos que se difundiram a altas temperaturas. Este arrefecimento rápido induz tensões na estrutura cristalina, o que, por sua vez, melhora determinadas propriedades mecânicas da peça endurecida. Uma das vantagens mais significativas da têmpera em vácuo é o facto de as peças tratadas não oxidarem, mantendo o seu aspeto brilhante original. Este processo não só melhora a força externa e a resistência ao desgaste do material, como também preserva a sua dureza interna e a resistência ao impacto, tornando-o numa escolha ideal para aplicações em que tanto a durabilidade como a estética são fundamentais.

Têmpera por cementação a vácuo

A têmpera por cementação em vácuo é um tratamento termoquímico avançado concebido para aços de baixo carbono e de baixa liga, oferecendo uma alternativa superior aos métodos tradicionais de cementação atmosférica. Este processo envolve o aquecimento de peças de aço a temperaturas que variam tipicamente entre 900-1000°C num ambiente de vácuo, onde o carbono é introduzido para penetrar na camada superficial. Este enriquecimento de carbono aumenta significativamente a dureza da superfície, proporcionando uma maior resistência à abrasão, preservando simultaneamente a resistência e a tenacidade do núcleo.

Uma das principais vantagens da cementação a vácuo é a sua precisão e controlo. O processo permite a automatização total, utilizando simulações computorizadas para afinar os ciclos de tratamento térmico, garantindo resultados consistentes. Este nível de controlo é particularmente benéfico para alcançar as tolerâncias dimensionais necessárias, como evidenciado pelo método de têmpera a gás de alta pressão utilizado na cementação a vácuo, que é apresentado na Fig. 4.

Para além disso, a cementação sob vácuo é amiga do ambiente, não emitindo CO2, e funciona sem os riscos associados a chamas abertas ou à química do gás atmosférico. Isto faz com que seja um processo limpo, seguro e eficiente que é fácil de integrar nos fluxos de trabalho de fabrico. A ausência de influências externas, como a química do gás ou contaminantes de superfície, garante que o processo de cementação é puro, permitindo um resultado uniforme e previsível.

Em contraste com a cementação tradicional, a cementação a vácuo oferece a flexibilidade de funcionar a temperaturas mais elevadas e com ciclos mais adaptáveis, graças às caraterísticas únicas dos fornos de vácuo. Esta adaptabilidade é crucial para satisfazer os diversos requisitos do fabrico moderno, onde as peças necessitam frequentemente de equilibrar uma elevada dureza superficial com a resistência e tenacidade do núcleo.

A têmpera por cementação a vácuo é normalmente aplicada entre os processos de semi-acabamento e acabamento, servindo como um passo crítico na cadeia de fabrico. Ao melhorar as propriedades da superfície do aço, prepara o material para os tratamentos subsequentes, garantindo que o produto final satisfaz as exigências rigorosas das aplicações de elevado desempenho.

Nitretação a vácuo

A nitruração a vácuo é um processo sofisticado de tratamento de superfície em que os átomos de azoto são introduzidos na superfície do metal para formar uma camada de nitreto. Esta camada melhora significativamente as propriedades do metal, incluindo a dureza da superfície, a resistência ao desgaste, a resistência à fadiga e a resistência à corrosão. Ao contrário dos métodos tradicionais de nitretação, a nitretação a vácuo é conduzida a temperaturas relativamente baixas, normalmente variando de 520 a 560 ℃, o que ajuda a minimizar a deformação térmica e garante que a estrutura interna do metal permaneça intacta.

O processo começa com a peça de trabalho sendo colocada em um forno a vácuo. O forno é então evacuado a uma pressão de aproximadamente 0,1Pa, criando um ambiente onde a temperatura pode ser controlada com precisão. Uma vez atingida a temperatura de nitruração desejada, a peça é mantida a esta temperatura durante um período que varia consoante o número de peças a tratar e os requisitos específicos do processo. Este período inicial é crucial para purificar a superfície da peça e prepará-la para a infusão de azoto.

Em seguida, o vácuo é temporariamente interrompido e o azoto gasoso, frequentemente sob a forma de amoníaco, é introduzido no forno. A pressão no interior do forno é aumentada para valores entre 50 e 70Pa, mantendo-se esta pressão durante um curto intervalo de tempo, antes de a reduzir novamente para valores entre 5 e 10Pa. Este ciclo de "insuflação-extração" é repetido várias vezes para garantir que os átomos de azoto penetram uniformemente na superfície do metal, formando uma camada de nitreto robusta que cumpre as especificações desejadas.

Uma das principais vantagens da nitruração sob vácuo é a sua capacidade de melhorar a resistência à fadiga e a vida útil global das peças tratadas. Ao eliminar a necessidade de têmpera, que é comum noutros processos de tratamento térmico, a nitruração sob vácuo reduz significativamente o risco de distorção e empeno nos componentes tratados. Isto faz com que seja a escolha ideal para aplicações onde a manutenção da precisão dimensional é crítica, como em maquinaria de alta precisão e componentes aeroespaciais.

Em resumo, a nitretação sob vácuo é um método altamente eficaz para melhorar as propriedades da superfície dos metais sem comprometer a sua integridade estrutural. O seu funcionamento a baixa temperatura e o controlo preciso sobre o processo de infusão de azoto fazem com que seja a escolha preferida para as indústrias que exigem componentes duradouros e de elevado desempenho.

Produtos relacionados

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

Artigos relacionados

- Compreender as prensas a quente e as considerações de segurança

- Diretrizes para o funcionamento e procedimentos seguros da prensa a quente de placa plana em experiências de laminação

- Aplicação da tecnologia de tratamento térmico por vácuo

- Princípios e aplicações do equipamento de sinterização por prensagem a quente sob vácuo

- Pontos de senso comum para o tratamento térmico sob vácuo