Introdução aos Métodos de Sinterização Pressurizada

Tipos de Sinterização Pressurizada

A sinterização pressurizada engloba três métodos principais: sinterização por pressão isostática a quente, sinterização por pressão a quente e sinterização por pressão de gás. Essas técnicas ganharam destaque à medida que os avanços na ciência dos materiais levaram ao desenvolvimento e à comercialização de novos materiais.

-

Sinterização por pressão isostática a quente (HIP): Este método envolve a aplicação de pressão isostática a temperaturas elevadas para obter uma densificação uniforme dos materiais. A HIP é particularmente eficaz para formas complexas e materiais que requerem alta densidade e resistência.

-

Sinterização por pressão quente (HPS): Neste processo, a aplicação simultânea de calor e pressão uniaxial é utilizada para melhorar o processo de sinterização. A HPS é conhecida pela sua capacidade de produzir materiais com microestruturas finas e elevadas propriedades mecânicas.

-

Sinterização por pressão de gás (GPS): Esta técnica utiliza uma atmosfera controlada para aplicar pressão durante o processo de sinterização. A GPS é benéfica para materiais que requerem ambientes gasosos específicos para obter uma densificação óptima e um aumento das propriedades.

A crescente adoção destes métodos de sinterização pressurizada é motivada pela necessidade de materiais com propriedades superiores e pela capacidade de processar geometrias complexas. No entanto, o elevado custo e o equipamento especializado necessários para o HIP e o GPS limitam a sua utilização generalizada, particularmente em instituições de investigação e pequenos fabricantes. Consequentemente, o desenvolvimento de técnicas de sinterização mais acessíveis, como a prensagem a quente por vácuo, tem um valor prático significativo. A investigação e as práticas de produção demonstraram que o processo de densificação em materiais prensados a quente envolve mecanismos como o fluxo plástico, o fluxo viscoso, a difusão e a fluência, com o fluxo plástico e viscoso a desempenharem frequentemente um papel crucial na densificação rápida e no controlo da microestrutura.

Vantagens do método de prensagem a quente

O método de prensagem a quente destaca-se devido a várias vantagens fundamentais que o tornam uma escolha preferida no processamento de materiais. Uma das suas vantagens mais significativas é oinvestimento mínimo em equipamento necessário. Ao contrário de outros métodos que exigem maquinaria dispendiosa, a prensagem a quente pode ser realizada com configurações relativamente simples e económicas.

Além disso, a prensagem a quente garantemaior uniformidade do campo de temperatura. Ao aplicar simultaneamente calor e pressão, este método facilita uma distribuição mais controlada e uniforme da temperatura no material. Esta uniformidade é crucial para obter propriedades consistentes e reduzir a probabilidade de defeitos.

Eficiência energética é outra vantagem notável do método de prensagem a quente. A aplicação simultânea de calor e pressão não só reduz a temperatura de sinterização, como também encurta o tempo de sinterização. Este duplo efeito leva a um menor consumo de energia, tornando o processo amigo do ambiente e económico.

Para além disso, o método de prensagem a quente destaca-se napreparação de materiais de grande diâmetro. A capacidade de lidar com componentes de grande escala é uma vantagem significativa, particularmente em indústrias que requerem materiais extensos com propriedades uniformes. Esta capacidade é atribuída à capacidade do método de gerir eficazmente o fluxo de plástico e a densificação, mesmo sob altas pressões e temperaturas.

Em resumo, o método de prensagem a quente oferece uma mistura de vantagens económicas, operacionais e de desempenho que o tornam uma escolha versátil e eficiente para o processamento de materiais.

Princípio de funcionamento da sinterização por prensagem a quente no vácuo

Etapas de trabalho e processo de sinterização

O processo de sinterização é uma série de etapas meticulosamente controladas, cada uma delas crucial para alcançar a qualidade e o desempenho desejados do produto cerâmico final. Inicialmente, o pó cerâmico é meticulosamente carregado no forno, assegurando uma distribuição homogénea para facilitar uma sinterização uniforme. De seguida, o forno é evacuado para criar um ambiente de vácuo, que ajuda a remover quaisquer gases residuais e impurezas, aumentando assim a pureza e a integridade do produto final.

De seguida, inicia-se a fase de aquecimento, em que a temperatura é cuidadosamente regulada para induzir a ligação das partículas sem provocar a sua fusão total. Este processo de aquecimento controlado é essencial para a difusão das partículas, levando à formação de pescoços e à subsequente densificação. O forno monitoriza e ajusta meticulosamente parâmetros como a temperatura, a pressão e a atmosfera para garantir condições óptimas para a sinterização.

Uma vez atingida a densificação desejada, inicia-se o passo de pressurização. Este passo envolve a aplicação de pressão ao material aquecido, aumentando ainda mais a ligação das partículas e reduzindo a porosidade. A combinação de calor e pressão é fundamental para obter um produto final de baixa porosidade e alta densidade.

A fase final do processo é o arrefecimento, em que se permite que o material sinterizado solidifique numa estrutura rígida e coesa. Esta fase de arrefecimento é também cuidadosamente controlada para evitar quaisquer tensões térmicas que possam comprometer a integridade do produto. Todo o processo, desde o carregamento do pó até ao arrefecimento do produto final, é orquestrado com precisão para garantir a produção de materiais cerâmicos de alta qualidade.

Processo de sinterização pormenorizado

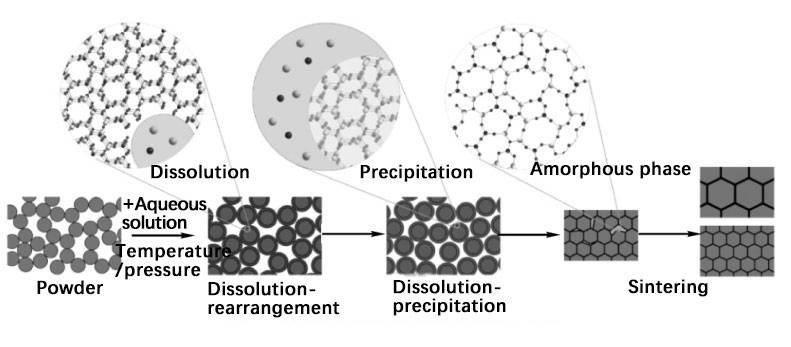

O processo de sinterização é uma sequência de fases meticulosamente controlada, cada uma contribuindo para a densificação final e integridade estrutural do material. O processo começa com afase inicialonde as matérias-primas, normalmente em forma de pó, são compactadas numa forma específica. Esta etapa de compactação é crucial para garantir a uniformidade e eliminar os vazios no material.

Nafase intermédiao material compactado é submetido a um aquecimento controlado num forno de sinterização. A temperatura é regulada com precisão para facilitar a ligação das partículas sem provocar a sua fusão total. Durante esta fase de aquecimento, ocorre a difusão das partículas, o que leva à formação de pescoços entre as partículas e à subsequente densificação. Esta fase é caracterizada por uma expansão significativa dos limites dos grãos e pela redução da porosidade.

Afase final envolve o arrefecimento do produto sinterizado. Este processo de arrefecimento permite que o material se solidifique numa estrutura rígida e coesa, atingindo uma elevada densidade e resistência mecânica. Todo o processo de sinterização, desde a compactação inicial até ao arrefecimento final, dura normalmente apenas alguns segundos a algumas horas, dependendo dos requisitos específicos e dos materiais que estão a ser processados.

O processo de sinterização pode ser resumido nas seguintes etapas:

- Composição e mistura: Os materiais primários e os agentes de acoplamento necessários são adicionados e cuidadosamente misturados.

- Compressão: O pó é prensado na forma desejada, garantindo uniformidade e o mínimo de vazios.

- Aquecimento: O material compactado é aquecido para facilitar a ligação e a densificação das partículas.

- Arrefecimento: O produto sinterizado é arrefecido para solidificar e atingir a integridade estrutural final.

Este processo de várias etapas é essencial para obter os materiais de alta densidade e alto desempenho necessários em várias aplicações industriais, particularmente em cerâmicas avançadas e metais refractários.

Classificação e composição do forno de sinterização por prensagem a quente sob vácuo

Classificação com base no ambiente de utilização

A classificação dos fornos de sinterização por prensagem a quente é determinada principalmente pelos seus ambientes operacionais, que influenciam significativamente as suas funcionalidades e aplicações. Estes fornos podem ser classificados em três tipos principais: atmosféricos, de atmosfera controlada e de sinterização por prensagem a quente a vácuo.

-

Fornos de sinterização de prensagem a quente atmosférica: Estes fornos funcionam em condições atmosféricas normais, o que os torna adequados para processos que não requerem um ambiente inerte ou controlado. São frequentemente utilizados para materiais que são estáveis em condições de ar ambiente, tais como certos tipos de cerâmica e metais.

-

Fornos de sinterização por prensagem a quente com atmosfera controlada: Nestes fornos, o ambiente no interior da câmara é controlado com precisão para incluir gases específicos como o azoto, o hidrogénio ou o árgon. Esta atmosfera controlada é crucial para evitar a oxidação e garantir a integridade dos materiais reactivos durante o processo de sinterização. Este tipo de forno é particularmente benéfico para a sinterização de materiais que são altamente reactivos com o oxigénio, tais como ligas de titânio ou certas cerâmicas avançadas.

-

Fornos de sinterização por prensagem a quente sob vácuo: Funcionando em condições de vácuo, estes fornos são concebidos para remover todos os gases da câmara de sinterização, criando um ambiente ultra-limpo. Isto é essencial para processos que envolvem materiais altamente reactivos ou sensíveis que se podem degradar em condições atmosféricas ou de atmosfera controlada. Os fornos de vácuo são amplamente utilizados na sinterização de cerâmicas e metais de alto desempenho, em que a ausência de oxigénio e de outros gases é fundamental para obter propriedades materiais superiores.

Cada tipo de forno oferece vantagens únicas e é adaptado para satisfazer requisitos específicos na ciência e engenharia de materiais, garantindo condições óptimas para vários processos de sinterização.

Classificação com base na gama de temperaturas

O forno de sinterização de prensagem a quente por vácuo é classificado em três gamas de temperatura distintas, cada uma adaptada às necessidades específicas de processamento de materiais:

-

Temperatura ambiente até 800°C: Esta gama é ideal para aplicações que requerem um aquecimento moderado, como o condicionamento preliminar de materiais e processos de sinterização a baixa temperatura. Os elementos de aquecimento nesta gama são tipicamente compostos por materiais como fios de nicrómio ou dissilicida de molibdénio, oferecendo um desempenho fiável a temperaturas mais baixas.

-

Temperatura ambiente até 1600°C: Esta gama intermédia é adequada para um espetro mais amplo de materiais, incluindo cerâmicas avançadas e algumas ligas metálicas. Os elementos de aquecimento aqui são frequentemente feitos de dissiliceto de molibdénio ou tungsténio, proporcionando capacidades de aquecimento robustas e eficientes. Os materiais de isolamento, como a alumina de alta pureza, garantem uma gestão térmica eficaz e eficiência energética.

-

Temperatura ambiente até 2400°C: A gama de temperaturas mais elevadas foi concebida para aplicações exigentes, como a sinterização de cerâmicas de temperatura ultra-alta e metais refractários. Os elementos de aquecimento nesta categoria são normalmente feitos de tungsténio ou rénio, conhecidos pela sua excecional estabilidade a altas temperaturas. Os materiais de isolamento, incluindo a zircónia e a grafite, são selecionados pela sua resistência térmica superior e durabilidade a temperaturas extremas.

Cada gama de temperaturas utiliza elementos de aquecimento e materiais de isolamento especializados para otimizar o desempenho e garantir a qualidade dos produtos sinterizados.

Principais componentes do forno

O forno de prensagem a quente a vácuo é um equipamento sofisticado concebido para lidar com processos de alta temperatura e alta pressão, principalmente para sinterizar materiais avançados. Os seus componentes principais incluem:

-

Corpo e porta do forno: O corpo do forno é a estrutura principal que alberga o processo de sinterização. É normalmente fabricado com materiais de alta resistência e resistentes ao calor para suportar as condições extremas. A porta do forno, frequentemente selada com juntas avançadas, assegura que o ambiente interno permanece estável e livre de contaminantes.

-

Sistemas de aquecimento e isolamento: Os elementos de aquecimento são cruciais para gerar o calor necessário. Estes elementos são frequentemente feitos de fios de resistência ou materiais cerâmicos, capazes de atingir temperaturas até 2400°C. À volta destes elementos existe uma camada de isolamento, normalmente composta por materiais refractários, que ajuda a manter uma temperatura uniforme dentro do forno.

-

Sistema de pressurização: Este sistema aplica a pressão necessária aos materiais que estão a ser sinterizados. Assegura que as partículas são compactadas eficazmente, conduzindo a produtos finais de elevada densidade. O sistema de pressurização é frequentemente hidráulico ou pneumático, capaz de controlar com precisão a pressão aplicada.

-

Sistema de vácuo: O sistema de vácuo é essencial para criar um ambiente livre de gases atmosféricos, que podem reagir com os materiais a serem processados. Este sistema inclui bombas e vedantes concebidos para atingir e manter os níveis de vácuo necessários.

-

Sistema de arrefecimento a água: Após o processo de sinterização, os componentes do forno, em particular os elementos de aquecimento, têm de ser arrefecidos rapidamente para evitar danos. O sistema de arrefecimento a água faz circular água através de serpentinas ou camisas de arrefecimento para dissipar o calor de forma eficiente.

-

Sistema de controlo: O sistema de controlo é o cérebro do forno, regulando parâmetros como a temperatura, a pressão e os níveis de vácuo. Inclui frequentemente sensores avançados como termopares para medição da temperatura e controladores digitais para ajustes precisos. Este sistema assegura que o processo de sinterização é conduzido em condições óptimas, conduzindo a produtos finais de elevada qualidade.

Aplicações do forno de sinterização por prensagem a quente com vácuo

Sinterização por prensa a quente de cerâmica avançada

O forno de sinterização por prensagem a quente a vácuo é uma ferramenta especializada concebida para a densificação de cerâmicas avançadas, como o carboneto de boro, que necessita de temperaturas e pressões elevadas para atingir uma densidade superior e propriedades de material melhoradas. Este processo é essencial para criar cerâmicas com caraterísticas mecânicas, térmicas e eléctricas excepcionais, tornando-as ideais para várias aplicações de elevado desempenho.

Principais etapas do processo de sinterização

- Carregamento: O pó cerâmico é meticulosamente carregado no forno.

- Aspiração: O forno é evacuado para um estado de vácuo para eliminar gases e impurezas.

- Aquecimento: O aquecedor eleva a temperatura do forno até ao nível desejado, fundindo o pó cerâmico.

- Pressurização: A temperaturas elevadas, é aplicada pressão ao pó cerâmico, facilitando a sua fusão numa estrutura sólida e densa.

- Arrefecimento: Após a sinterização, o forno é arrefecido gradualmente para que o material cerâmico volte à temperatura ambiente.

Vantagens da sinterização por prensagem a quente

- Investimento em equipamento: O método de prensagem a quente requer um investimento relativamente baixo em comparação com outras técnicas de sinterização.

- Uniformidade do campo de temperatura: O material que suporta a pressão na prensa a quente pode ser mais fino, aumentando a uniformidade do campo de temperatura da peça de trabalho.

- Eficiência energética: Este método reduz significativamente o consumo de energia, contribuindo para a poupança de custos e benefícios ambientais.

- Preparação do material: Permite a preparação de materiais de grande diâmetro, alargando o seu âmbito de aplicação.

- Controlo e monitorização: A integração com a tecnologia informática permite a medição e o controlo precisos do processo de sinterização, garantindo a qualidade e o desempenho dos produtos cerâmicos finais.

Ao controlar meticulosamente parâmetros como a temperatura, a pressão e a atmosfera, o forno de sinterização por prensagem a quente a vácuo assegura a produção de cerâmicas avançadas de alta qualidade com propriedades optimizadas.

Sinterização de materiais-alvo por pressão a quente

O forno de sinterização por pressão quente a vácuo desempenha um papel crucial na preparação de alvos de sputtering de metais refractários e inorgânicos não metálicos. Este processo aproveita a metalurgia do pó para obter uma composição uniforme e uma estrutura cristalina fina, que são essenciais para um desempenho ótimo em várias aplicações. Ao empregar a prensagem a quente a vácuo, o forno assegura que os pós cerâmicos são sinterizados até à forma quase líquida e de alta densidade, ultrapassando as limitações dos métodos tradicionais de sinterização que resultam frequentemente numa densificação incompleta.

| Aspeto | Descrição |

|---|---|

| Técnica | Prensagem a quente em vácuo |

| Materiais | Metais refractários, pós inorgânicos não metálicos |

| Objetivo | Composição uniforme, estrutura cristalina fina |

| Vantagens | Forma quase líquida, alta densidade |

Apesar das suas vantagens, a prensagem a quente a vácuo não está isenta de desafios. As principais limitações incluem o tamanho relativamente pequeno dos alvos que podem ser produzidos, normalmente até 400 × 300 mm, devido às restrições do equipamento de prensagem a quente e ao tamanho do molde. Além disso, o método exige moldes de grafite de elevada pureza e resistência, que podem ser dispendiosos e requerem um manuseamento especializado. Para além disso, o próprio equipamento tem frequentemente de ser importado, tornando-o menos adequado para a produção industrial contínua, o que pode levar a uma menor eficiência da produção e a custos mais elevados.

Outra questão crítica é a fraca uniformidade do grão alvo, que pode afetar a qualidade geral e o desempenho do produto final. A resolução destes desafios, mantendo os benefícios da prensagem a quente sob vácuo, continua a ser uma área fundamental de investigação e desenvolvimento no domínio da ciência dos materiais.

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

Artigos relacionados

- Explorando Forno de sinterização por plasma de faísca (SPS): Tecnologia, aplicações e vantagens

- Explorando as capacidades avançadas dos fornos de sinterização por plasma de faísca (SPS)

- Dominando a brasagem em forno a vácuo: Técnicas, Aplicações e Vantagens

- Como a fusão por indução em vácuo supera os métodos tradicionais na produção de ligas avançadas

- Guia completo para a aplicação do forno de prensagem a quente com vácuo