Tratamento de densificação

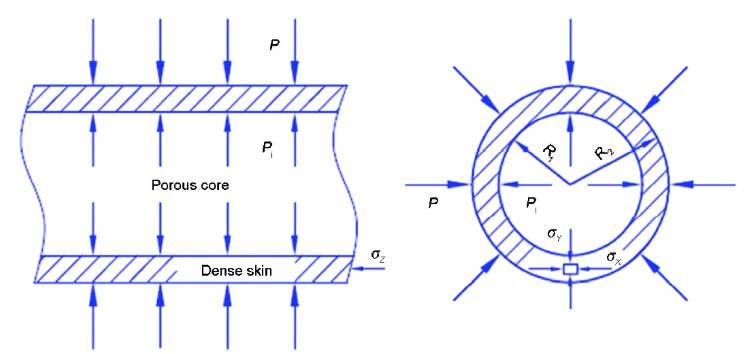

Eliminação de defeitos internos

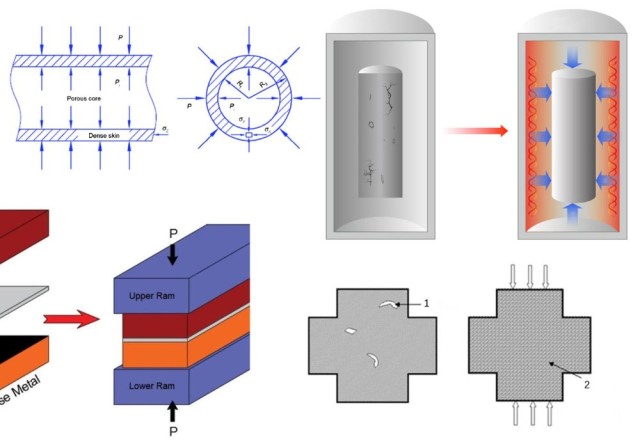

A prensagem isostática a quente (HIP) é uma tecnologia transformadora que melhora significativamente o desempenho de várias peças fundidas através da eliminação de defeitos internos. Este processo é particularmente eficaz para materiais como ligas de alumínio, ligas de titânio e ligas de alta temperatura, que são fundamentais em indústrias que exigem elevada fiabilidade e desempenho.

Ao aplicar pressão e calor uniformes, a HIP densifica estes materiais, fechando eficazmente os poros e as microfissuras que, de outra forma, poderiam levar a falhas prematuras. Este processo de densificação não só remove os defeitos existentes, como também impede a formação de novos defeitos, garantindo uma estrutura de material mais uniforme e densa.

As vantagens da HIP na eliminação de defeitos são múltiplas. Por exemplo, as ligas de alumínio, conhecidas pela sua leveza e elevada resistência, tornam-se ainda mais robustas e duradouras após o tratamento HIP. Da mesma forma, as ligas de titânio, que são essenciais em aplicações aeroespaciais e médicas, atingem propriedades mecânicas superiores, tornando-as mais adequadas para ambientes de alta tensão. As ligas de alta temperatura, utilizadas em motores a jato e turbinas a gás, sofrem um aumento significativo da sua resistência à fadiga térmica e à oxidação, prolongando assim a sua vida operacional.

Em resumo, a capacidade do HIP para eliminar defeitos internos eleva o desempenho geral das peças fundidas a um nível sem precedentes, tornando-o uma tecnologia indispensável no fabrico moderno.

Melhoria das propriedades mecânicas

A melhoria das propriedades mecânicas através da prensagem isostática a quente (HIP) é um avanço significativo na ciência dos materiais. Este processo aumenta notavelmente a vida à fadiga, a ductilidade, a resistência à fratura, a resistência ao desgaste e a resistência à corrosão dos materiais, acabando por atingir 100% de densidade teórica. Estas melhorias não são meramente incrementais, mas transformadoras, permitindo que os materiais resistam a condições mais adversas e a períodos de funcionamento mais longos.

Por exemplo, a vida à fadiga dos componentes é alargada, o que significa que podem suportar ciclos de tensão repetidos sem falhar. Isto é crucial em aplicações em que as peças mecânicas estão sujeitas a tensões contínuas ou intermitentes, como nas indústrias aeroespacial e automóvel. A ductilidade, a capacidade de um material se deformar sob tensão de tração, também é melhorada, tornando o material mais adaptável a várias formas e feitios sem rachar ou partir.

A resistência à fratura, uma medida da resistência de um material à propagação de fissuras, é significativamente melhorada. Isto significa que os materiais tratados com HIP têm menos probabilidades de desenvolver fissuras sob tensão, o que é vital em ambientes de elevada tensão, como maquinaria pesada ou engenharia estrutural. A resistência ao desgaste é outra propriedade crítica melhorada pelo HIP, garantindo que os componentes mantêm a sua integridade durante longos períodos de fricção e contacto.

A resistência à corrosão é também uma vantagem notável, protegendo os materiais da degradação ambiental. Isto é particularmente importante nas indústrias em que os componentes estão expostos a elementos corrosivos, como os ambientes marinhos ou de processamento químico. A obtenção de uma densidade teórica de 100% garante que os materiais estão isentos de porosidade e de outros defeitos internos, conduzindo a um produto mais fiável e duradouro.

Em suma, as propriedades mecânicas dos materiais sujeitos a prensagem isostática a quente são marcadamente melhoradas em várias dimensões, tornando-os adequados para uma vasta gama de aplicações de elevado desempenho.

Ligação por difusão

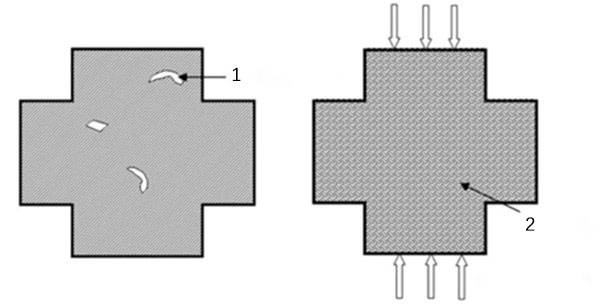

Integração de múltiplos materiais

A prensagem isostática a quente (HIP) é excelente na criação de ligações perfeitas e robustas entre vários materiais, incluindo interfaces sólido-sólido, sólido-pó e pó-pó. Esta técnica avançada garante que as junções formadas não só não têm defeitos, como também apresentam um desempenho mecânico superior. O processo utiliza temperaturas elevadas e pressão uniforme para facilitar a ligação por difusão, o que é crucial para a integração de materiais com propriedades díspares.

Uma das principais vantagens da HIP na integração de materiais é a sua capacidade de lidar com materiais com diferenças significativas de desempenho. Por exemplo, pode unir eficazmente ligas de alta temperatura com metais mais comuns, criando compostos que potenciam os pontos fortes de cada componente. Esta versatilidade é particularmente benéfica em indústrias que requerem combinações complexas de materiais, como a engenharia aeroespacial e automóvel.

Além disso, a precisão da HIP no controlo dos aspectos dimensionais durante o processo de ligação garante que o produto final mantém a forma e o tamanho pretendidos. Este nível de controlo é essencial para aplicações em que a integridade dos componentes é fundamental, como é o caso de peças estruturais críticas. A capacidade do processo para atingir uma densidade quase perfeita e eliminar os vazios internos aumenta ainda mais a fiabilidade e a longevidade dos materiais integrados.

Em resumo, a capacidade do HIP para criar junções de alto desempenho e sem defeitos entre diversos materiais torna-o uma ferramenta indispensável no fabrico moderno. A sua força de ligação superior e precisão dimensional oferecem vantagens significativas em relação aos métodos tradicionais, tornando-a a escolha preferida para as indústrias que exigem os mais elevados padrões de integridade e desempenho dos materiais.

Vantagens em relação aos métodos tradicionais

A tecnologia de prensagem isostática a quente (HIP) distingue-se dos métodos tradicionais em vários aspectos fundamentais, particularmente na sua capacidade de obter uma força de ligação superior, um controlo dimensional preciso e a integração perfeita de materiais com caraterísticas de desempenho muito diferentes. Ao contrário das técnicas de ligação convencionais, a HIP cria junções sem defeitos através da aplicação de pressão e calor uniformes, o que minimiza o risco de pontos fracos e garante uma ligação robusta.

Uma das vantagens mais significativas da HIP é a sua capacidade de lidar com materiais com diferenças significativas de desempenho. Quer se trate de ligar metais com diferentes graus de dureza, ductilidade ou resistência térmica, a HIP assegura que o produto final mantém a sua integridade e desempenho. Esta versatilidade é particularmente valiosa em indústrias onde o desempenho do material é crítico, como a engenharia aeroespacial e automóvel.

Além disso, a HIP oferece um controlo dimensional sem paralelo, o que é crucial para a criação de componentes que cumpram especificações exactas. O processo permite a modelação e o dimensionamento precisos dos materiais, reduzindo a necessidade de maquinação adicional e minimizando o desperdício. Isto não só aumenta a eficiência do processo de fabrico, como também contribui para a poupança de custos e a sustentabilidade ambiental.

Em suma, a capacidade da HIP para proporcionar uma força de ligação superior, um controlo dimensional preciso e a integração perfeita de diversos materiais torna-a uma escolha superior aos métodos tradicionais. Esta tecnologia não só assegura a produção de componentes de elevado desempenho, como também optimiza o processo de fabrico, tornando-a uma ferramenta valiosa em várias aplicações industriais.

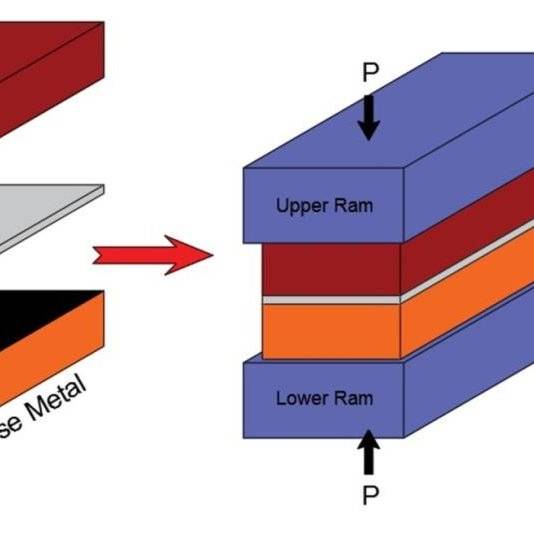

Metalurgia do pó Formação de quase-redes

Conformação de alto desempenho e económica

A prensagem isostática a quente (HIP) é uma tecnologia transformadora que consolida materiais em pó em produtos de alto desempenho e de forma quase líquida. Este processo não só maximiza a utilização do material, como também melhora as propriedades mecânicas do produto final. Ao aplicar uma pressão uniforme a temperaturas elevadas, a HIP assegura que os materiais em pó são uniformemente densificados, resultando em componentes com integridade e desempenho mecânicos superiores.

A relação custo-eficácia da HIP reside na sua capacidade de minimizar o desperdício de material e reduzir a necessidade de pós-processamento extensivo. Os métodos de fabrico tradicionais requerem frequentemente maquinação adicional para obter a forma pretendida, o que pode levar a uma perda significativa de material. Em contraste, a HIP permite a produção de componentes de forma quase líquida diretamente a partir de materiais em pó, reduzindo assim tanto o desperdício de material como os custos de fabrico.

Além disso, as propriedades mecânicas dos componentes formados através da HIP são excepcionais. O processo assegura que o produto final apresenta uma elevada resistência, ductilidade e resistência ao desgaste e à corrosão. Estas propriedades são cruciais para aplicações nas indústrias aeroespacial, automóvel e outras indústrias de elevado desempenho, onde a fiabilidade e a longevidade são fundamentais.

Em suma, a HIP oferece uma solução económica e de elevado desempenho para a conformação de componentes complexos, de forma quase líquida, a partir de materiais em pó, tornando-a uma tecnologia indispensável no fabrico moderno.

Estrutura uniforme e densa do material

A tecnologia de prensagem isostática a quente (HIP) desempenha um papel fundamental na obtenção de uma estrutura de material uniforme e densa, que é crítica para o desempenho de vários componentes. Este processo assegura que o material apresenta propriedades mecânicas isotrópicas, o que significa que a sua resistência, ductilidade e outras caraterísticas mecânicas são consistentes em todas as direcções. Esta uniformidade é particularmente importante em aplicações em que as propriedades direcionais podem levar a falhas sob tensão.

Uma das principais vantagens da HIP é a sua capacidade de eliminar a segregação de elementos, um problema comum nos métodos de fabrico tradicionais. A segregação de elementos ocorre quando os elementos dentro de uma liga não se distribuem uniformemente, levando a pontos fracos e inconsistências no material. Ao aplicar pressão e calor uniformes, a HIP redistribui eficazmente estes elementos, resultando num material mais homogéneo.

Além disso, a HIP é capaz de preparar materiais de liga de alta temperatura e lingotes bimetálicos com propriedades excepcionais. As ligas de alta temperatura, que são frequentemente utilizadas nos sectores aeroespacial e energético, requerem uma microestrutura estável e consistente para resistir a condições extremas. Os lingotes bimetálicos, por outro lado, beneficiam da integração perfeita de dois metais diferentes, o que é possível graças ao controlo preciso da temperatura e da pressão da HIP.

Em resumo, a capacidade da HIP para criar uma estrutura de material uniforme e densa não só melhora as propriedades mecânicas do material, como também alarga a sua aplicabilidade em indústrias exigentes.

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

Artigos relacionados

- Princípio e processo de prensagem isostática a frio

- Fabrico de aditivos para prensagem isostática: Ligar a nova tecnologia ao fabrico tradicional

- Explorando as aplicações da prensagem isostática

- Aplicação abrangente da tecnologia de prensagem isostática a frio

- Compreender a prensagem isostática a frio e as suas aplicações