Há uma sedução na folha de especificações.

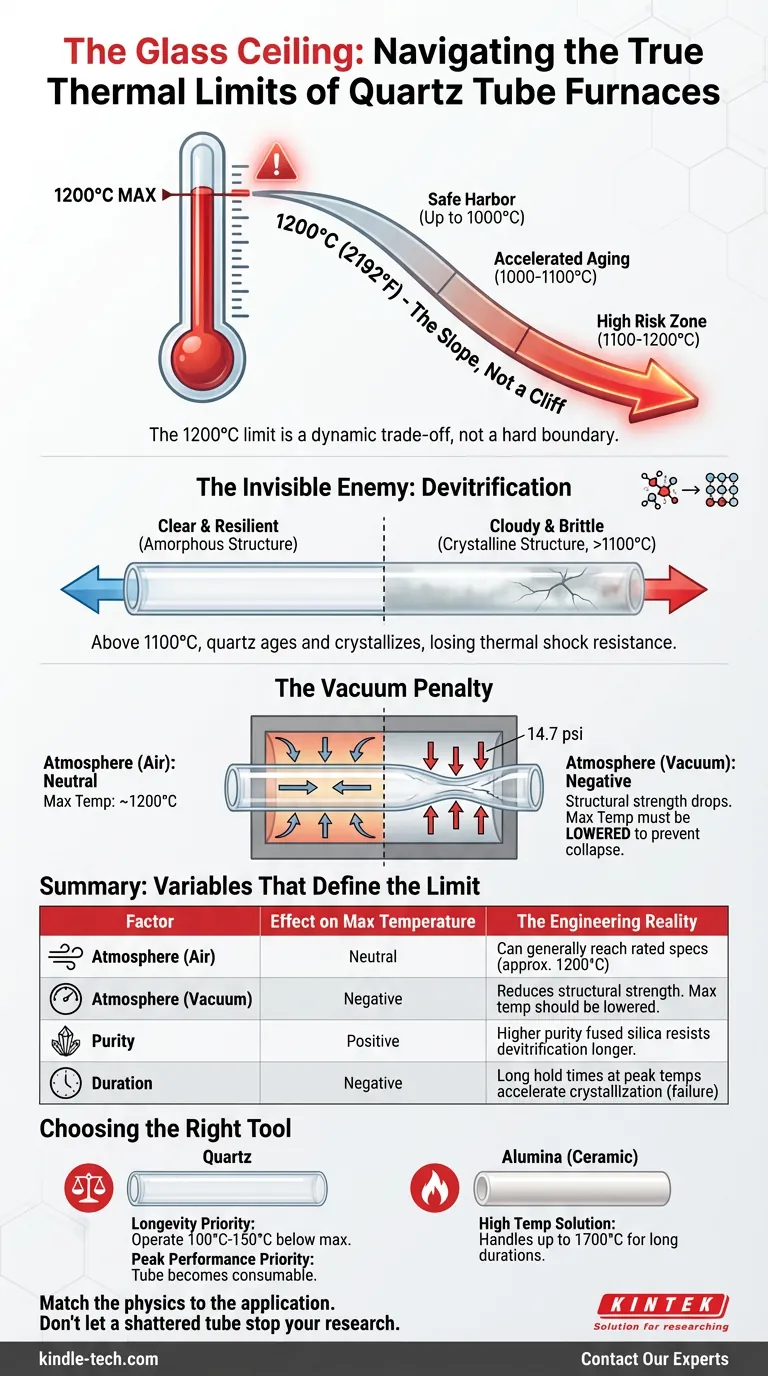

Ao olhar o manual de um forno de tubo de quartzo, você provavelmente verá um número em destaque: 1200°C (2192°F).

Engenheiros e gerentes de laboratório frequentemente tratam esse número como um limite rígido — um porto seguro até o último grau. Eles assumem que, se o mostrador indicar 1190°C, a segurança é garantida.

Mas a ciência dos materiais raramente é tão binária.

A realidade do processamento em alta temperatura é que o limite de 1200°C não é um penhasco; é uma inclinação. É uma troca dinâmica entre seus objetivos de processamento, a pressão atmosférica dentro do tubo e a frequência com que você está disposto a substituir seu equipamento.

Aqui está a realidade da engenharia por trás do "Teto de Vidro" do quartzo.

O Romance da Sílica Fundida

Para entender o limite, você deve entender o material.

O "quartzo" usado em equipamentos de laboratório de ponta é, na verdade, sílica fundida. É um material de paradoxos. É vidro, mas suporta choque térmico que quebraria instantaneamente um prato Pyrex.

Você pode aquecer um tubo de quartzo a 1000°C e mergulhá-lo em água gelada. Ele sobreviverá.

Essa resiliência vem de um coeficiente de expansão térmica incrivelmente baixo. Como o material mal muda de tamanho quando aquecido, ele não se desintegra por estresse interno.

No entanto, essa invencibilidade térmica tem um limite. Embora o ponto de amolecimento teórico do material seja em torno de 1600°C, sua integridade estrutural é comprometida muito antes que essa temperatura seja atingida.

O Inimigo Invisível: Desvitrificação

O principal modo de falha de um tubo de quartzo é quase biológico em sua natureza. Ele envelhece.

A sílica fundida é amorfa. Sua estrutura molecular é caótica e aleatória. É isso que a torna "vidro". A natureza, no entanto, prefere a ordem.

Quando você mantém o quartzo em temperaturas acima de 1100°C por períodos prolongados, o material tenta retornar a um estado cristalino. Esse processo é chamado de desvitrificação.

- O Sintoma: O tubo transparente fica turvo ou esbranquiçado.

- O Mecanismo: As moléculas de sílica se realinham em cristais de cristobalita.

- O Resultado: O tubo perde sua resistência ao choque térmico. Ao esfriar, as áreas cristalinas se contraem em taxas diferentes do vidro amorfo, levando a rachaduras catastróficas.

A desvitrificação é o assassino silencioso dos tubos de quartzo. Ela transforma um componente flexível e resiliente em um quebradiço e frágil.

A Penalidade do Vácuo

O ambiente dentro do tubo importa tanto quanto a temperatura.

Em um forno a vácuo, o tubo está lutando uma guerra em duas frentes. Ele está lutando contra a energia térmica que tenta derretê-lo e está lutando contra a pressão atmosférica que tenta esmagá-lo.

Ao nível do mar, a atmosfera empurra contra o exterior do tubo com uma força de 14,7 psi. À temperatura ambiente, o quartzo ignora isso. Mas à medida que você se aproxima de 1100°C ou 1200°C, a rede de sílica amolece ligeiramente.

Sob vácuo, a temperatura máxima segura diminui.

Um tubo que é perfeitamente estável a 1200°C em atmosfera de ar pode colapsar ou deformar sob seu próprio peso na mesma temperatura sob vácuo. O calor enfraquece as paredes; a pressão finaliza o trabalho.

A Psicologia dos Limites

Operar um forno é um exercício de gerenciamento de risco.

Pense na classificação de 1200°C como a linha vermelha no tacômetro de um carro. Você pode atingir a linha vermelha, mas não pode viver nela.

Se você operar seu forno em sua classificação máxima continuamente:

- A desvitrificação acelera.

- Ocorre deformação estrutural.

- A vida útil despenca.

Se o seu processo requer manter 1200°C por horas seguidas, o quartzo é provavelmente o material errado. Você ultrapassou a "inclinação segura" e está pendurado no penhasco. Nesses cenários, a solução não é um tubo de quartzo melhor, mas uma mudança para Alumina (cerâmica), que pode suportar temperaturas de até 1700°C.

Resumo: Variáveis que Definem o Limite

A tabela a seguir descreve como diferentes fatores alteram a temperatura máxima "verdadeira" do seu sistema.

| Fator | Efeito na Temperatura Máxima | A Realidade da Engenharia |

|---|---|---|

| Atmosfera (Ar) | Neutra | Geralmente pode atingir as especificações nominais (aprox. 1200°C). |

| Atmosfera (Vácuo) | Negativa | Reduz a resistência estrutural. A temperatura máxima deve ser reduzida para evitar colapso. |

| Pureza | Positiva | Sílica fundida de maior pureza resiste à desvitrificação por mais tempo. |

| Duração | Negativa | Longos tempos de permanência em temperaturas de pico aceleram a cristalização (falha). |

Escolhendo a Ferramenta Certa

Há uma diferença distinta entre o que uma máquina pode fazer e o que ela deve fazer.

Se sua prioridade é a longevidade do equipamento, opere seu tubo de quartzo 100°C a 150°C abaixo de seu máximo declarado. Se sua prioridade é o desempenho de pico de temperatura, aceite que o tubo se torna um item consumível que requer inspeção frequente para verificar a opacidade.

Na KINTEK, entendemos que um forno é tão bom quanto o tubo dentro dele. Somos especializados em navegar essas trocas de materiais. Se você precisa de quartzo de alta pureza para trabalhos sensíveis em semicondutores ou uma solução robusta de alumina para calor extremo, ajudamos você a combinar a física com a aplicação.

Não deixe um tubo quebrado parar sua pesquisa. Deixe-nos ajudá-lo a calcular os limites reais do seu processo.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

Artigos relacionados

- Forno tubular de alta pressão: Aplicações, segurança e manutenção

- Além do Calor: O Forno Tubular como um Microambiente Controlado

- A Anatomia do Controle: Por Que Cada Componente em um Forno Tubular Importa

- Do Rachado à Integração: Um Guia Científico para Eliminar Falhas Catastróficas em Fornos Tubulares

- A Arquitetura do Isolamento: Anatomia de um Forno Tubular