Materiais para calcinação

Materiais metálicos

Os fornos mufla de alta temperatura são ferramentas indispensáveis na indústria metalúrgica, particularmente para processos que envolvem a fusão e calcinação de vários materiais metálicos. Estes fornos são capazes de lidar com uma vasta gama de metais, incluindo, mas não se limitando a, cobre, alumínio, ferro e aço. A versatilidade destes fornos permite um controlo preciso da temperatura e do ambiente, tornando-os ideais para aplicações industriais e de investigação.

Por exemplo, o cobre, conhecido pela sua excelente condutividade eléctrica, é frequentemente sujeito a tratamentos a alta temperatura para melhorar as suas propriedades. Do mesmo modo, o alumínio, um metal leve mas forte, é submetido a calcinação para melhorar a sua resistência mecânica. O ferro e o aço, componentes fundamentais na construção e fabrico, também beneficiam dos processos de aquecimento e arrefecimento controlados proporcionados pelos fornos de mufla de alta temperatura.

A capacidade de fundir e calcinar estes metais a temperaturas elevadas é crucial para os processos de refinação, formação de ligas e produção de materiais especializados. Isto torna os fornos mufla de alta temperatura indispensáveis tanto nas linhas de produção industrial como nos laboratórios de investigação avançada.

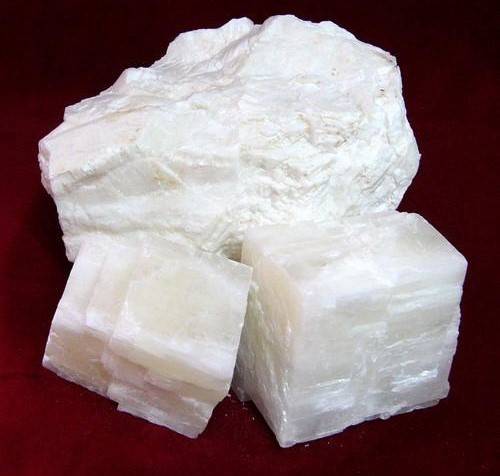

Materiais cerâmicos

Os fornos de mufla de alta temperatura são ferramentas indispensáveis no processamento de materiais cerâmicos, particularmente para sinterização e calcinação. Estes fornos podem processar uma grande variedade de materiais cerâmicos, incluindo alumina , zircónio e nitreto de silício . Cada um destes materiais apresenta desafios e benefícios únicos, tornando-os adequados para diferentes aplicações na indústria cerâmica.

Tipos de materiais cerâmicos

-

Cerâmica de óxidos: As cerâmicas de óxidos, como a alumina e a zircónia, são conhecidas pelos seus elevados pontos de fusão e excelente estabilidade térmica. São frequentemente utilizadas em aplicações que requerem elevada resistência mecânica e resistência ao desgaste e à corrosão.

-

Cerâmicas não óxidas: O nitreto de silício pertence à categoria das cerâmicas não óxidas. Estes materiais são apreciados pela sua excecional resistência ao choque térmico e resistência a altas temperaturas, o que os torna ideais para utilização em ambientes onde o ciclo térmico é uma preocupação.

-

Cerâmica de silicato: As cerâmicas de silicato, que incluem a argila e o caulino, são o tipo mais comum de materiais cerâmicos. Caracterizam-se pelas suas baixas temperaturas de sinterização e são amplamente utilizadas devido à abundância e ao baixo custo das suas matérias-primas naturais. No entanto, apresentam geralmente propriedades mecânicas inferiores às das cerâmicas de óxidos e não óxidos.

Processo de sinterização

O processo de sinterização em fornos de mufla de alta temperatura é crucial para obter a microestrutura e as propriedades mecânicas desejadas nos materiais cerâmicos. Este processo envolve a compactação do pó cerâmico numa massa sólida através de calor e pressão. As três fases principais deste processo são:

- Preparação do pó: A qualidade do pó inicial influencia significativamente as propriedades finais da cerâmica.

- Prensagem: O pó é compactado numa forma desejada sob alta pressão.

- Sinterização: O pó compactado é aquecido na mufla a uma temperatura inferior ao seu ponto de fusão, o que provoca a sua densificação e a formação de uma peça sólida.

Controlando cuidadosamente estas etapas, é possível produzir materiais cerâmicos com caraterísticas óptimas para várias aplicações industriais.

Compostos

Os fornos de mufla de alta temperatura são ferramentas versáteis na síntese e calcinação de vários compostos. Estes fornos podem facilitar a transformação de matérias-primas em compostos valiosos através de processos de aquecimento controlados. Por exemplo, a calcinação de carbonato de cálcio (CaCO₃) a temperaturas elevadas resulta na decomposição em óxido de cálcio (CaO) e dióxido de carbono (CO₂). Este processo é fundamental em indústrias como a produção de cimento.

Da mesma forma, cloreto de sódio (NaCl), vulgarmente conhecido como sal de mesa, pode sofrer decomposição térmica em condições específicas, embora este processo seja menos comum. Mais tipicamente, o cloreto de sódio é utilizado em conjunto com outros compostos para formar novas substâncias, como o hidróxido de sódio (NaOH) através do processo cloro-alcalino.

| Composto | Estado inicial | Estado final | Aplicação |

|---|---|---|---|

| Carbonato de cálcio | Sólido | Óxido de cálcio + Dióxido de carbono | Produção de cimento |

| Óxido de cálcio | Sólido | Sólido | Materiais de construção |

| Cloreto de sódio | Sólido | Vários compostos | Produtos químicos industriais, indústria alimentar |

A capacidade de sintetizar e calcinar estes compostos realça a importância dos fornos de mufla de alta temperatura, tanto na investigação como na indústria. Estes fornos permitem um controlo preciso da temperatura e da atmosfera, tornando-os indispensáveis para a produção de compostos de elevada pureza e para o estudo das suas propriedades térmicas.

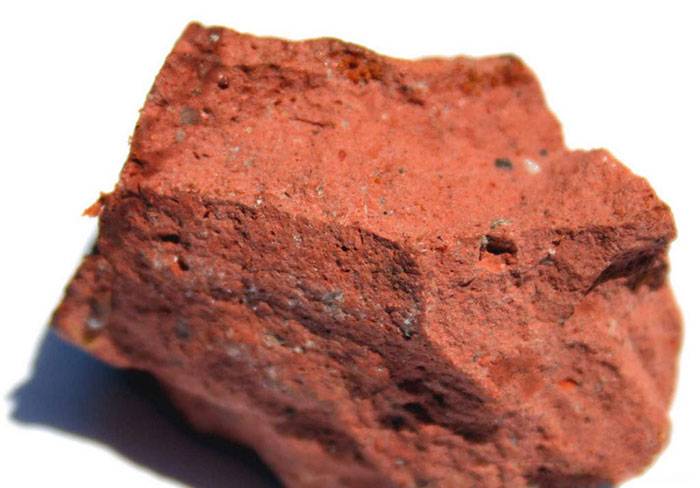

Minerais

Os fornos de mufla de alta temperatura são ferramentas indispensáveis no processo de calcinação de vários minerais. Estes fornos podem lidar eficazmente com uma vasta gama de tipos de minerais, cada um com propriedades e aplicações únicas. Por exemplo, bauxite uma fonte primária de alumínio, é submetida a calcinação para remover a humidade e aumentar a sua reatividade para processamento posterior. Da mesma forma, minério de ferro sulfuroso beneficia da calcinação para eliminar o teor de enxofre, melhorando a qualidade do ferro resultante.

A calcinação de minerais como calcário é crucial para a produção de cal viva, um material amplamente utilizado na construção e na agricultura. Este processo não só purifica os minerais, como também altera as suas propriedades físicas e químicas, tornando-os mais adequados para aplicações industriais específicas. A versatilidade dos fornos mufla de alta temperatura no manuseamento de diversos tipos de minerais sublinha a sua importância em vários contextos industriais e científicos.

Experiências de alta temperatura

Experiências científicas

As muflas de alta temperatura são ferramentas indispensáveis na investigação científica, particularmente em domínios como a ciência dos materiais, a química e a física. Estes fornos podem simular condições extremas que são difíceis de alcançar em ambientes laboratoriais normais, tornando-os ideais para uma vasta gama de experiências de alta temperatura.

Em ciência dos materiais os fornos de mufla são utilizados para estudar as propriedades térmicas dos materiais, tais como os seus pontos de fusão, transições de fase e alterações estruturais sob temperaturas elevadas. Por exemplo, a sinterização de materiais cerâmicos como a alumina e a zircónia, que requer temperaturas superiores a 1000°C, é uma aplicação comum.

Em química estes fornos são utilizados para reacções que requerem temperaturas elevadas, como a calcinação de compostos como o carbonato de cálcio para produzir óxido de cálcio. O ambiente controlado proporcionado pelos fornos de mufla assegura que estas reacções se processam de forma uniforme e eficiente.

Em física os fornos de mufla são utilizados para investigar o comportamento de materiais a altas temperaturas, como a expansão térmica de metais ou a degradação de polímeros. Estas experiências requerem frequentemente um controlo preciso da temperatura e uniformidade, que as muflas podem proporcionar.

Em geral, as muflas de alta temperatura oferecem uma plataforma versátil para a realização de uma multiplicidade de experiências em várias disciplinas científicas, tornando-as uma pedra angular da investigação e desenvolvimento avançados.

Produtos relacionados

- Crisol Cerâmico Avançado de Alumina Fina de Engenharia Al2O3 para Forno de Mufla de Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

Artigos relacionados

- Forno de fusão por indução a vácuo vs forno de fusão a arco: Escolher o equipamento certo para o seu processo

- Guia completo sobre fornos de atmosfera: Tipos, aplicações e vantagens

- Introdução a vários cadinhos de cerâmica

- O papel dos fornos de laboratório na investigação científica e na indústria

- Cadinhos de alumina na fundição de precisão