Índice

Introdução aos fornos rotativos

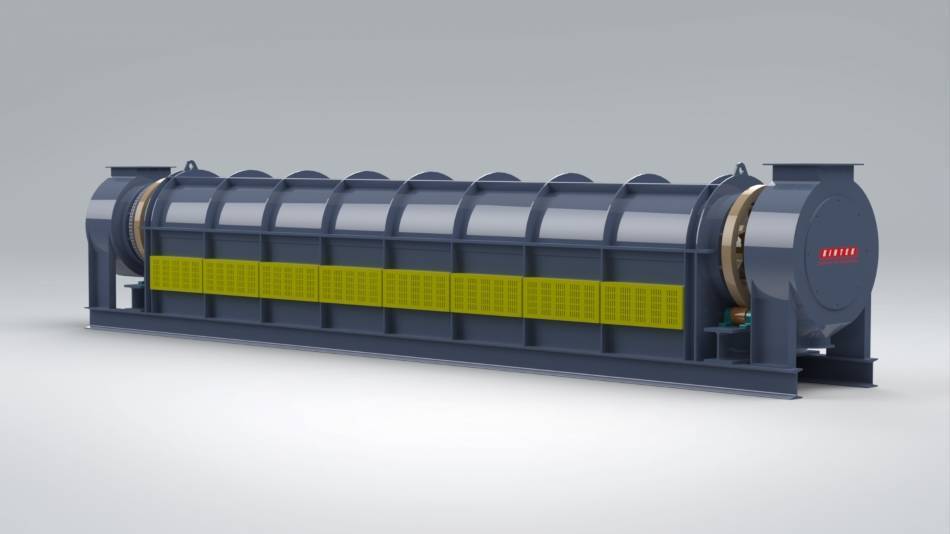

Os fornos rotativos são sistemas térmicos contínuos que revolucionam o processamento avançado de materiais. Utilizam múltiplas zonas de controlo térmico para submeter os materiais do processo a um aquecimento preciso, assegurando uma distribuição uniforme da temperatura e uma utilização eficiente da energia. A sua versatilidade estende-se a uma vasta gama de aplicações, incluindo o tratamento térmico de metais e cerâmicas, a sinterização de materiais avançados e a deposição química de vapor. Sendo a espinha dorsal do processamento moderno de materiais, os fornos rotativos permitem às indústrias obter propriedades excepcionais dos materiais e impulsionar a inovação em diversos sectores.

Princípio de funcionamento dos fornos rotativos

Os fornos rotativos são instrumentos indispensáveis para o processamento avançado de materiais, oferecendo vantagens únicas em várias indústrias. Utilizam um mecanismo sofisticado de transferência de calor que assegura um aquecimento uniforme e uma utilização eficiente da energia.

Transferência indireta de calor

Ao contrário dos fornos de combustão direta, os fornos rotativos utilizam um método de transferência de calor indireto. A fonte de calor é posicionada externamente ao tubo rotativo que contém o material a ser processado. Esta disposição evita o contacto direto entre a fonte de calor e o material, minimizando a contaminação e assegurando um controlo preciso da temperatura.

Mecanismo de transferência de calor

O calor da fonte externa é transferido para o tubo rotativo, que actua então como um permutador de calor. O movimento rotativo do tubo distribui o calor uniformemente pelo material, eliminando gradientes de temperatura e assegurando um processamento uniforme.

Funcionamento contínuo

Os fornos rotativos são concebidos para um funcionamento contínuo, permitindo um processamento ininterrupto dos materiais. O material é continuamente alimentado no forno numa extremidade e descarregado na outra, permitindo um elevado rendimento e uma produção eficiente.

Zonas de aquecimento personalizáveis

Os fornos rotativos podem ser equipados com várias zonas de aquecimento, cada uma com o seu próprio sistema de controlo de temperatura. Esta flexibilidade permite perfis de aquecimento personalizados, acomodando diferentes materiais e requisitos de processo.

Vantagens dos fornos rotativos

- Aquecimento uniforme: A transferência indireta de calor e o movimento rotativo asseguram um aquecimento uniforme em todo o material, resultando em resultados consistentes.

- Eficiência energética: O mecanismo eficiente de transferência de calor minimiza a perda de energia, reduzindo os custos operacionais.

- Aplicações versáteis: Os fornos rotativos podem processar uma vasta gama de materiais, incluindo pós, grânulos e sólidos.

- Funcionamento contínuo: A operação contínua permite um alto rendimento e uma produção eficiente.

- Zonas de aquecimento personalizáveis: Múltiplas zonas de aquecimento permitem perfis de aquecimento personalizados, atendendo a requisitos específicos do processo.

Aplicações dos fornos rotativos

Os fornos rotativos desempenham um papel crucial em vários processos científicos e industriais, particularmente na ciência dos materiais e na geologia. Estes fornos versáteis oferecem um controlo preciso da temperatura e um ajuste da composição do gás, tornando-os ideais para uma vasta gama de aplicações.

Síntese de materiais

Os fornos rotativos são amplamente utilizados para a síntese de vários materiais avançados. A atmosfera controlada e as condições de temperatura permitem aos investigadores adaptar as propriedades dos materiais, tais como:

- Catalisadores: Os fornos rotativos permitem a síntese de catalisadores altamente activos e selectivos utilizados em processos químicos.

- Pigmentos para tintas: Estes fornos facilitam a produção de pigmentos com características específicas de cor e durabilidade.

- Calcinação de xisto betuminoso: Os fornos rotativos são utilizados para aquecer o xisto betuminoso para libertar hidrocarbonetos e outros compostos orgânicos.

Aplicações metalúrgicas

Na indústria metalúrgica, os fornos rotativos são utilizados para:

- Tratamento térmico de metais e cerâmicas: Ciclos controlados de aquecimento e arrefecimento melhoram as propriedades mecânicas e a microestrutura de metais e cerâmicas.

- Sinterização de materiais avançados: Os fornos rotativos facilitam a ligação de materiais em pó em componentes densos e de elevada resistência.

- Dopagem de cerâmicas com metais de terras raras: Estes fornos permitem a incorporação de metais de terras raras em cerâmicas, melhorando as suas propriedades eléctricas e ópticas.

Aplicações ambientais

Os fornos rotativos também são utilizados em processos ambientais, tais como:

- Incineração de resíduos: Os fornos rotativos são utilizados para destruir materiais de resíduos perigosos, reduzindo o seu impacto ambiental.

- Dessorção de contaminantes do solo: Os fornos rotativos podem ajudar a remover os poluentes do solo contaminado, restaurando a sua qualidade.

- Melhoramento de minérios de fosfato: Os fornos rotativos são utilizados para aumentar a pureza dos minérios de fosfato, tornando-os adequados para a produção de fertilizantes.

Outras aplicações

Para além das aplicações acima mencionadas, os fornos rotativos são utilizados numa vasta gama de indústrias, incluindo

- Processamento de plásticos

- Processamento de cerâmica

- Regeneração de carvão ativado

- Desgasificação de lignite

- Reciclagem de pneus de sucata

- Eliminação de lamas de depuração

- Reciclagem de resíduos de madeira

Os fornos rotativos continuam a encontrar novas aplicações em vários campos, contribuindo para os avanços na ciência dos materiais, proteção ambiental e processos industriais.

Tecnologias avançadas de mistura e transporte em fornos rotativos

As tecnologias de mistura e transporte desempenham um papel crucial na melhoria do desempenho dos fornos rotativos, particularmente para materiais com requisitos de processamento específicos. Ao otimizar estas tecnologias, os engenheiros podem melhorar a eficiência do processamento de materiais, reduzir o consumo de energia e adaptar os fornos a aplicações específicas.

Mistura melhorada

As tecnologias avançadas de mistura podem aumentar significativamente a utilização do volume dos fornos rotativos. Isto é especialmente importante para processos em que o tempo de reação é limitado pela transferência de calor ou massa. Ao melhorar a mistura, estas tecnologias reduzem o tempo necessário para estes processos, permitindo fornos mais pequenos que satisfazem os mesmos requisitos de produção.

Transporte optimizado

As tecnologias de transporte optimizadas asseguram um fluxo de material eficiente através do forno, minimizando as zonas mortas e maximizando a transferência de calor. Isto leva a uma maior eficiência do processo, redução do consumo de energia e um produto mais uniforme.

Personalização de processos específicos

Os fornos rotativos podem ser personalizados para atender aos requisitos exclusivos de processos específicos. Isto inclui a otimização do tamanho e forma do tubo de trabalho, a seleção de elementos de aquecimento e controlos adequados e a escolha do material de construção correto. Ao adaptar o forno ao material específico e às condições do processo, os engenheiros podem obter um desempenho ótimo.

Otimização do design utilizando modelação por computador

Durante o processo de conceção, os engenheiros utilizam programas informáticos avançados para modelar e prever o comportamento do material dentro do forno rotativo. Isto ajuda a otimizar o design do forno, assegurando que este cumpre os critérios de desempenho desejados.

Conceção e desenvolvimento iterativos

O processo de conceção envolve frequentemente passos iterativos. Depois de desenvolver um projeto preliminar, os engenheiros analisam os resultados da modelação por computador e fazem os ajustes necessários. Esta abordagem iterativa garante que o projeto final cumpre as especificações necessárias e os requisitos do processo.

Testes de materiais e estudos-piloto

Para garantir um desempenho ótimo, os materiais são frequentemente testados e avaliados numa instalação de testes de conceito. Isto permite aos engenheiros estudar o comportamento do material sob diferentes condições de processo e desenvolver o sistema de processamento térmico mais eficiente para os requisitos específicos do material.

Benefícios das tecnologias avançadas de mistura e transporte

- Aumento da utilização do volume

- Redução do consumo de energia

- Melhoria da eficiência do processo

- Melhoria da uniformidade do produto

- Soluções à medida para requisitos específicos do processo

Sistemas de controlo para fornos rotativos

Os fornos rotativos estão equipados com sistemas de controlo sofisticados que monitorizam e ajustam a temperatura, a velocidade de rotação e outros parâmetros para garantir um desempenho ótimo e a qualidade do material. Estes sistemas desempenham um papel crucial na manutenção de pontos de ajuste de temperatura precisos, na monitorização da uniformidade da temperatura e no controlo do caudal de material.

Monitorização e controlo da temperatura

A monitorização precisa da temperatura é essencial para alcançar as propriedades desejadas do material. Os fornos rotativos utilizam vários termopares estrategicamente colocados dentro do forno para medir a temperatura em vários locais, incluindo os pontos mais quentes e mais frios. Este sistema de monitorização abrangente assegura que a uniformidade da temperatura é mantida em toda a zona de trabalho, minimizando as variações de temperatura que poderiam afetar a qualidade do material.

Para além dos termopares de controlo, podem ser utilizados termopares de peças simuladas (termopares de carga) para monitorizar a temperatura do próprio material. Isto fornece uma medição direta da temperatura experimentada pela peça de trabalho, assegurando que esta atinge o estado necessário para a transformação. Para garantir leituras de temperatura precisas, são realizados testes de precisão do sistema para verificar a fiabilidade do circuito de controlo.

Controlo da velocidade de rotação e do caudal

Os fornos tubulares rotativos de processamento contínuo, como os da KinTek, oferecem um controlo preciso do caudal de material. Ao ajustar a velocidade de rotação do tubo de trabalho e o ângulo de inclinação, o tempo de processamento pode ser optimizado para aplicações específicas. Essa flexibilidade permite um manuseio eficiente do material e garante que o material passe a quantidade de tempo desejada nas zonas de aquecimento e resfriamento.

Características avançadas de controlo

Os fornos rotativos modernos incorporam características de controlo avançadas que melhoram o desempenho e a experiência do utilizador. Estas características podem incluir:

- Controlo de temperatura multi-zona: Permite perfis de temperatura precisos ao longo do tubo do forno, possibilitando processos complexos de tratamento térmico.

- Controlo de ciclo programável: Automatiza a execução de vários ciclos sucessivos, garantindo resultados consistentes e repetíveis.

- Registo e análise de dados: Regista a temperatura e outros parâmetros do processo para fins de controlo de qualidade e otimização.

- Monitorização e controlo remotos: Permite o acesso remoto e o controlo do forno, permitindo aos operadores monitorizar e ajustar as definições a partir de qualquer lugar com uma ligação à Internet.

Vantagens dos sistemas de controlo sofisticados

Os sistemas de controlo avançados utilizados nos fornos rotativos proporcionam inúmeras vantagens, incluindo

- Melhoria da uniformidade da temperatura: O controlo preciso da temperatura assegura propriedades consistentes do material e minimiza os defeitos.

- Tempos de processamento optimizados: A velocidade de rotação ajustável e o controlo do caudal permitem um manuseamento eficiente do material e tempos de processamento reduzidos.

- Reprodutibilidade melhorada: O controlo automatizado do ciclo e o registo de dados garantem resultados consistentes e repetíveis, reduzindo a variabilidade.

- Maior eficiência: As características de controlo avançado optimizam o desempenho do forno, reduzindo o consumo de energia e os custos operacionais.

- Maior segurança: Sistemas de controlo sofisticados monitorizam parâmetros críticos e fornecem alarmes para evitar potenciais perigos.

Vantagens dos fornos rotativos

Os fornos rotativos oferecem várias vantagens em relação aos métodos convencionais, incluindo:

- Elevada capacidade de produção: Os fornos rotativos podem processar grandes volumes de material num curto espaço de tempo, tornando-os ideais para aplicações de grande volume.

- Recuperação eficiente de materiais valiosos: Os fornos rotativos são concebidos para recuperar eficazmente materiais valiosos a partir de sucata ou resíduos, minimizando as perdas e maximizando o rendimento.

- Funcionamento amigo do ambiente: Os fornos rotativos estão equipados com sistemas avançados de controlo de emissões que reduzem as emissões nocivas, tornando-os amigos do ambiente e sustentáveis.

- Interface de fácil utilização com o mínimo de trabalho manual: Os fornos rotativos possuem controlos fáceis de utilizar e sistemas automatizados que minimizam a necessidade de trabalho manual, reduzindo os custos operacionais e melhorando a segurança.

- Versatilidade: Os fornos rotativos podem ser utilizados para uma vasta gama de aplicações, incluindo processamento térmico, síntese de materiais e preparação de amostras.

- Facilidade de utilização: Os fornos rotativos são geralmente fáceis de operar, com controlos simples e interfaces fáceis de utilizar. Isto pode ser especialmente útil para investigadores e técnicos que são novos na utilização de fornos, ou para aqueles que necessitam de alternar frequentemente entre diferentes condições de processamento.

- Uniformidade de temperatura: Os fornos rotativos proporcionam uma excelente uniformidade de temperatura, graças à utilização de elementos de aquecimento de alta qualidade. Isto ajuda a garantir um processamento consistente e produtos finais de alta qualidade.

- Design basculante: Os fornos rotativos basculantes oferecem vantagens como tempos de ciclo mais curtos, maior rendimento e menor consumo de energia.

- Flexibilidade de combustível: Os fornos rotativos podem ser operados com vários combustíveis, incluindo gás, gasóleo ou óleo de forno, proporcionando flexibilidade e rentabilidade.

- Construção duradoura: Os fornos rotativos são construídos com materiais robustos e revestimentos refractários para suportar temperaturas elevadas e condições adversas, garantindo um desempenho e fiabilidade duradouros.

- Aplicações no sector: Os fornos rotativos são amplamente utilizados em várias indústrias, incluindo a forja, a fusão de alumínio e outras aplicações metalúrgicas.

Para além destas vantagens, os fornos rotativos também oferecem a possibilidade de dopar a cerâmica com metais de terras raras. Ao introduzir pequenas quantidades de elementos de terras raras nas cerâmicas, os investigadores podem modificar as suas propriedades físicas e químicas, tornando-as úteis para uma vasta gama de aplicações.

Conclusão

Os fornos rotativos revolucionaram o processamento de materiais avançados. A sua versatilidade, uniformidade de temperatura e eficiência energética fazem deles a escolha preferida para uma vasta gama de aplicações. Ao compreender o princípio de funcionamento, as aplicações, as melhorias de design e os sistemas de controlo dos fornos rotativos, os utilizadores podem otimizar os seus processos e obter as propriedades desejadas dos materiais. Com os avanços contínuos na tecnologia, os fornos rotativos continuarão a estar na vanguarda do processamento avançado de materiais, permitindo a produção de materiais inovadores e de alta qualidade.

Produtos relacionados

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

Artigos relacionados

- Apresentação dos fornos tubulares de vácuo para laboratórios

- Forno CVD para o crescimento de nanotubos de carbono

- Explorando os fornos tubulares rotativos: Um guia completo

- A Geometria do Calor: Por Que o Movimento Importa na Síntese de Materiais

- Otimização de processos industriais: Soluções para fornos rotativos e fornos de laboratório