Introdução aos fornos rotativos e fornos de laboratório

Os fornos rotativos e os fornos de laboratório são a espinha dorsal dos processos industriais modernos, impulsionando a eficiência e a inovação em diversos sectores. Nesta introdução, aprofundamos os seus papéis fundamentais, em que os fornos rotativos facilitam reacções de fluxo contínuo e os fornos de laboratório permitem tratamentos térmicos precisos. Juntos, optimizam os processos de tratamento térmico, oferecendo soluções personalizadas adaptadas às necessidades específicas de várias indústrias. Junte-se a nós numa viagem para explorar como estas tecnologias revolucionam a produção, desde o fabrico de produtos de carbono como o biochar e o carvão ativado até à recuperação de metais valiosos, promovendo a sustentabilidade e impulsionando o progresso nas práticas industriais.

Aplicações dos fornos rotativos

Recuperação de componentes valiosos e metais a partir de resíduos

Os fornos rotativos desempenham um papel fundamental na recuperação de componentes e metais valiosos de vários resíduos e subprodutos de processos, contribuindo para os esforços da economia circular. Estes materiais, historicamente destinados a aterros ou instalações de rejeitos devido à toxicidade ou impraticabilidade, são processados em fornos rotativos, resultando na recuperação de componentes valiosos e numa redução significativa do volume de resíduos. As principais aplicações incluem:

- Reciclagem de resíduos electrónicos: O cobre, o níquel e outros metais são extraídos do lixo eletrónico (e-waste) através do processamento em fornos rotativos.

- Utilização de lama vermelha: Ferro, alumínio e outros metais são recuperados da lama vermelha, um subproduto do processamento de bauxita, usando fornos rotativos.

- Regeneração de catalisadores: Os fornos rotativos são utilizados para extrair cobalto, vanádio e outros metais de catalisadores usados.

- Valorização de cinzas volantes: Alumina, ouro e outros metais são recuperados das cinzas volantes através de processos de fornos rotativos.

Produção de produtos minerais avançados

Os fornos rotativos são amplamente utilizados na produção de produtos minerais avançados, incluindo grânulos para telhados, adsorventes, enchimentos, dessecantes e peneiras moleculares. Estes fornos facilitam a remoção de impurezas, a modificação das propriedades físicas e químicas e a ligação de revestimentos e cores aos materiais de base.

Tecnologia de transformação de plástico em combustível (PTF)

À medida que a gestão de resíduos plásticos se torna cada vez mais crítica, os fornos rotativos desempenham um papel vital na tecnologia de transformação de plásticos em combustível (PTF). Através da pirólise, os fornos rotativos permitem a reciclagem de uma vasta gama de resíduos plásticos, convertendo-os em combustível ou precursores de produtos petrolíferos.

Produção de produtos de carbono

Os fornos rotativos são fundamentais na produção de produtos de carbono, incluindo biochar e carvão ativado, derivados de alimentos orgânicos celulósicos, tais como estrume, resíduos de culturas e cascas de coco. Estes fornos são preferidos para a produção em escala comercial devido à sua eficiência e escalabilidade.

Outras aplicações comuns

Para além das aplicações acima mencionadas, os fornos rotativos são amplamente utilizados em vários processos industriais, incluindo

- Torrefação de minérios

- Sinterização de materiais como a dolomite e a magnesite

- Redução de minérios na produção de ferro esponja

- Calcinação de calcário, gesso e bauxite

- Incineração de resíduos

- Dessorção de contaminantes do solo

- Valorização de minérios de fosfato

- Recuperação de resíduos de cal

- Ativação de catalisadores

- Processamento de cerâmica

- Regeneração de carvão ativado

- Reciclagem de pneus de sucata

- Eliminação de lamas de depuração

- Reciclagem de resíduos de madeira

Dupla funcionalidade: Forno rotativo como secador

Para além das suas aplicações primárias, os fornos rotativos funcionam como secadores eficientes, removendo a água e o teor de humidade das substâncias sólidas através da introdução de gases quentes numa câmara de secagem. Os invólucros dos fornos são concebidos para serem estruturalmente robustos com revestimentos não condutores, capazes de suportar temperaturas elevadas e minimizar as perdas térmicas.

Os fornos rotativos surgiram como ferramentas indispensáveis em vários processos industriais, contribuindo para a eficiência e sustentabilidade. À medida que novas aplicações continuam a surgir, a investigação e o desenvolvimento contínuos são essenciais para aproveitar ainda mais o potencial da tecnologia dos fornos rotativos.

Otimização dos processos de tratamento térmico

No domínio dos processos de tratamento térmico, compreender as nuances entre a cozedura e a sinterização é crucial para otimizar a produção industrial. Vamos aprofundar as diferenças entre esses processos e explorar como eles afetam o projeto e a operação de vários equipamentos de tratamento térmico.

Cozedura vs. Sinterização

Na literatura, dois termos, "queima" e "sinterização", são normalmente utilizados para descrever o tratamento térmico de cerâmicas. O termo "cozedura" refere-se normalmente a processos caracterizados por condições de aquecimento complexas. Esta complexidade é frequentemente encontrada nos processos tradicionais de fabrico de cerâmica que utilizam materiais como a argila. Além disso, a cozedura engloba processos em que numerosas variáveis influenciam as propriedades finais do produto. Por outro lado, a "sinterização" é utilizada para descrever processos menos complexos com condições bem definidas e parâmetros controláveis.

Importância do controlo dos processos de tratamento térmico

Para obter uma qualidade consistente e as características desejadas do material, é necessário um controlo preciso dos processos de tratamento térmico. Várias técnicas, incluindo o recozimento, o endurecimento por cementação, o reforço por precipitação, a têmpera e o revenido, são empregues para modificar ou obter propriedades específicas em diferentes materiais, em particular nos metais. Os analisadores de gás desempenham um papel crucial na monitorização e controlo destes processos para garantir resultados óptimos.

Utilização de Calorimetria Exploratória Diferencial (DSC) e Análise Térmica Diferencial (DTA)

Os instrumentos DSC e DTA são ferramentas valiosas para analisar os processos de tratamento térmico. Estes instrumentos fornecem informações sobre os requisitos de calor para as reacções e os perfis de temperatura dos materiais durante o aquecimento. Ao compreender estas características térmicas, os operadores podem otimizar os parâmetros do processo e garantir um tratamento térmico eficiente.

Análise da composição química para a conceção de fornos rotativos

A composição química dos materiais influencia profundamente o projeto e o funcionamento do forno rotativo. Vários factores, incluindo as reacções de combustão e as condições ambientais exigidas, requerem um conhecimento profundo da química dos materiais. Este conhecimento informa a conceção de fornos capazes de suportar altas temperaturas e facilitar reacções específicas. Além disso, orienta as decisões relativas ao tratamento dos gases de escape para mitigar os impactos ambientais.

Análises químicas e térmicas exaustivas no dimensionamento e projeto de fornos rotativos

A conceção de um processo de forno rotativo requer análises químicas e térmicas minuciosas dos materiais envolvidos. Cada material comporta-se de forma diferente no forno, sofrendo várias reacções a temperaturas distintas. Estes dados são essenciais para determinar os parâmetros do projeto do forno, tais como as dimensões e as condições de funcionamento. Ao compreender as características dos materiais, incluindo os pontos de fusão, as tendências de vaporização e os comportamentos de combustão, os engenheiros podem adaptar os projectos de fornos para satisfazer eficazmente os requisitos do processo.

Em resumo, a otimização dos processos de tratamento térmico envolve uma compreensão abrangente das características dos materiais, um controlo preciso dos parâmetros do processo e uma conceção informada do equipamento de tratamento térmico. Ao utilizar técnicas analíticas avançadas e considerar as complexidades da cozedura e sinterização, as indústrias podem alcançar uma qualidade consistente e aumentar a eficiência nos seus processos de produção.

Personalização e características dos fornos de laboratório

Os fornos de laboratório desempenham um papel fundamental em várias indústrias, facilitando processos como o tratamento térmico, testes de materiais e investigação. Compreender as opções de personalização e as principais características é essencial para selecionar o forno certo para satisfazer os requisitos específicos da aplicação.

Tamanho do cadinho

O tamanho do cadinho é fundamental na seleção do forno de laboratório. Os cadinhos contêm amostras durante o processamento e é crucial garantir a compatibilidade com as dimensões do forno. Seleccione um forno capaz de acomodar o tamanho e a forma dos cadinhos necessários para as suas experiências ou processos de produção.

Opções de personalização

Muitos fornos de laboratório oferecem características de personalização para os adaptar às necessidades específicas da aplicação. Estas opções podem incluir:

- Adaptador de comunicação externa

- Sistema de exaustão

- Tabuleiro de amostras

- Terminal de saída de alarme

- Outras configurações especializadas para satisfazer requisitos únicos

Controlo da temperatura

O controlo da temperatura é um aspeto crítico do funcionamento do forno de laboratório. São utilizadas diferentes tecnologias para a regulação da temperatura, incluindo

- Termóstatos com simples interruptores de ligar/desligar

- Sistemas avançados de controlo de temperatura para uma regulação precisa

- Ao selecionar um forno, considere a gama de temperaturas e a estabilidade necessárias para as suas aplicações.

Admissão e exaustão de ar

Os sistemas ajustáveis de entrada e saída de ar são essenciais para controlar o ambiente dentro da câmara do forno. Estes sistemas ajudam a regular os níveis de humidade, a remover os compostos orgânicos voláteis (COV) e a eliminar os fumos gerados durante os processos. Assegurar que o forno oferece capacidades adequadas de manuseamento de ar para manter as condições desejadas.

Características de segurança

A segurança é fundamental em ambientes laboratoriais. Ao escolher um forno, dê prioridade a modelos com características de segurança robustas para minimizar os riscos de acidentes e garantir a proteção do operador. Procure características como:

- Funções de auto-diagnóstico

- Capacidades de recuperação automática

- Função de bloqueio de chave

- Dispositivos de prevenção de sobreaquecimento

- Disjuntor de fuga à terra

Tipos de fornos de laboratório

Os fornos de laboratório existem em vários tamanhos e configurações para se adequarem a diferentes aplicações:

- Fornos de bancada: Compactos e adequados para operações em pequena escala

- Fornos de armário: Versáteis e normalmente utilizados para uma vasta gama de aplicações

- Fornos walk-in: Espaçosos e ideais para processos industriais em grande escala

Opções de personalização

Dependendo dos requisitos específicos, podem estar disponíveis opções de personalização adicionais:

- Sistemas de exaustão para uma ventilação eficiente

- Dispositivos de carregamento de gás nitrogénio com medidores de fluxo

- Terminais de saída de temperatura para monitorização

- Adaptadores de comunicação externa para integração com sistemas externos

- Acessórios para o forno, tais como tabuleiros de amostras e placas de pavimento

Os fornos de mufla personalizados podem melhorar significativamente o desenvolvimento de produtos e os processos de teste. Considere adicionar acessórios para otimizar o desempenho e garantir resultados de alta qualidade da sua mufla de laboratório.

Indústrias que beneficiam dos fornos de laboratório

Descubra a vasta gama de indústrias que beneficiam dos fornos de laboratório, incluindo cerâmica, aeroespacial, impressão 3D de metal, mineração, metalurgia do pó, fabrico de baterias e sectores de fabrico em geral. Saiba como os fornos de laboratório desempenham um papel crucial nos tratamentos térmicos de alta temperatura para várias aplicações.

Muitos dos produtos ou componentes dos produtos que utilizamos no nosso dia a dia foram testados sob calor antes de chegarem ao mercado. Os novos produtos e materiais passam por um extenso processo de desenvolvimento que é efectuado em instalações de investigação, universidades e laboratórios de fabricantes de alta tecnologia. Estas instalações utilizam fornos de laboratório para testar materiais, analisar os efeitos do calor em vários produtos e processar pequenos lotes de produtos. Os investigadores e fabricantes testam e processam uma série de materiais nestes fornos de laboratório, incluindo cerâmica, vidro, eletrónica, plásticos e metais.

Cada um destes laboratórios necessita de fornos de alta temperatura por diferentes razões. Por exemplo, os laboratórios de investigação e desenvolvimento utilizam fornos de mufla para desenvolver novos produtos, enquanto os laboratórios de medicina dentária utilizam pequenos fornos industriais para realizar a queima, cozedura e sinterização de aglutinantes de zircónio.

Como é que os fornos de laboratório funcionam?

Os fornos de laboratório utilizam a transferência de calor radiante para aquecer um objeto colocado no interior da câmara do forno. Geralmente fornecem temperaturas uniformes e podem ser utilizados para muitas funções, tais como queima de ligante, sinterização e fusão.

Aplicações de produção de fornos de laboratório

Muitos laboratórios científicos e de produtos utilizam fornos de alta temperatura. Os tipos de laboratórios que utilizam fornos para laboratórios vão desde laboratórios de investigação e desenvolvimento a laboratórios dentários, laboratórios universitários e laboratórios de controlo de qualidade.

Quase todas as indústrias, incluindo a indústria automóvel, aeroespacial, cerâmica, eletrónica, médica e tecnológica, utilizam instalações de investigação para testar produtos antes de os colocarem no mercado. Este tipo de testes permite aos fabricantes prever os resultados e reduzir as falhas. Os fornos de laboratório são versáteis e permitem uma série de aplicações de testes laboratoriais, tais como recozimento, endurecimento, sinterização, têmpera e processamento em atmosfera.

Construídos com materiais refractários capazes de manter altas temperaturas sem quebrar, os fornos de laboratório fornecem um ambiente de aquecimento contínuo para facilitar o processamento e o teste de amostras e materiais. Os fornos de laboratório têm frequentemente de funcionar durante meses de cada vez para completar um conjunto de testes.

Revolucionando a produção de produtos de carbono

Os fornos rotativos desempenham um papel fundamental na revolução da produção de produtos de carbono, incluindo biochar, carvão ativado e a recuperação de negro de fumo a partir de resíduos de pneus. Aqui está uma exploração de como os fornos rotativos funcionam e a sua importância em práticas sustentáveis de gestão de resíduos.

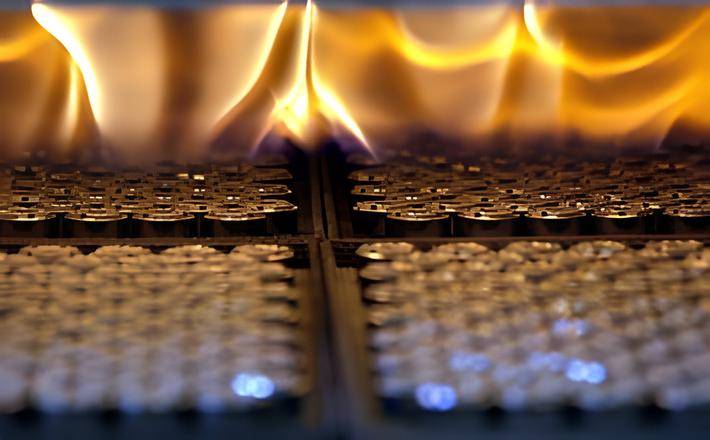

Os fornos rotativos baseiam-se numa tecnologia inovadora de tambor rotativo para processar materiais de forma eficaz. O processo envolve a agitação de materiais dentro de um tambor rotativo, que é aquecido internamente (aquecimento direto) ou externamente (aquecimento indireto) para atingir a temperatura desejada e promover as reacções pretendidas. O controlo da temperatura é fundamental, com valores pré-determinados baseados em análises químicas e térmicas abrangentes. O tambor rotativo é selado à culatra estacionária em cada extremidade para regular a atmosfera e a temperatura no interior do forno, assegurando condições de reação óptimas.

Operando num intervalo de temperatura de 800 a 2.200°F, os fornos rotativos, muitas vezes referidos como calcinadores, facilitam vários processos térmicos. No caso da pirólise de resíduos de pneus, o processo ocorre dentro de um forno indireto, onde a reação de pirólise se desenrola em três fases:

-

Formação de carvão de borracha: Inicialmente, a borracha dos pneus torna-se frágil e separa-se do aço, dando origem a carvão de borracha.

-

Separação de óleo e gás: Subsequentemente, os componentes de óleo e gás são expulsos do carvão de borracha e removidos do forno.

-

Produção de negro de fumo: Na fase final, o carvão de borracha é totalmente transformado numa substância semelhante ao negro de fumo e separado dos fios de aço.

Após a pirólise, o negro de fumo é submetido a outras transformações, incluindo o arrefecimento, a moagem, a peletização e a embalagem para transporte. Entretanto, os fios de aço são arrefecidos, compactados e preparados para serem transportados para recicladores de aço ou fornos de processamento.

O funcionamento do reator do forno rotativo de pirólise é facilitado pela rotação, oferecendo várias vantagens:

-

Maior conveniência de carregamento: O forno rotativo facilita o transporte dos resíduos de pneus da frente para trás, simplificando o processo de carregamento.

-

Aquecimento e pirólise uniformes: Dada a necessidade de aquecer os resíduos de pneus durante aproximadamente 10-12 horas, a rotação do forno assegura um aquecimento e uma pirólise uniformes em todo o material.

Para além da pirólise de resíduos de pneus, os fornos rotativos são fundamentais na produção de vários produtos de carbono. Estes incluem biochar e carvão ativado, derivados de alimentos orgânicos celulósicos, tais como estrume, resíduos de culturas e cascas de coco. Embora algumas aplicações ainda estejam a surgir e utilizem equipamento de pequena escala, os fornos rotativos surgem como a escolha preferida para a produção à escala comercial. Além disso, muitos produtos maduros de carvão ativado já são fabricados e reactivados em fornos rotativos.

Em resumo,fornos rotativos representam uma pedra angular na produção sustentável de produtos de carbono, facilitando a reciclagem de resíduos de pneus, a produção de biochar e o fabrico de carvão ativado. A sua versatilidade e eficiência tornam-nos indispensáveis na gestão moderna de resíduos e nos esforços de utilização de carbono.

Produtos relacionados

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

Artigos relacionados

- Fornos rotativos: Processamento avançado de materiais e aplicações

- Fornos de laboratório avançados: Opções de caixa, mufla e tubo para aplicações de alta temperatura

- Explorando os fornos tubulares rotativos: Um guia completo

- Fornos de laboratório a vácuo na investigação de materiais avançados

- Forno CVD para o crescimento de nanotubos de carbono