Introdução aos fornos eléctricos de pirólise de forno rotativo

Os fornos eléctricos de pirólise para forno rotativo são fundamentais nos processos industriais modernos, transformando resíduos em recursos valiosos e facilitando as reacções químicas. Este guia abrangente aprofunda os meandros destes fornos, começando com uma visão geral dos seus princípios básicos e importância em diversas indústrias. Iremos explorar a sua conceção, funcionamento, factores de eficiência e aplicações, fornecendo uma compreensão completa da forma como estes sistemas avançados contribuem para práticas industriais sustentáveis e eficientes. Junte-se a nós para descobrir a mecânica, os desafios e as inovações que impulsionam a evolução da tecnologia de pirólise em fornos rotativos eléctricos.

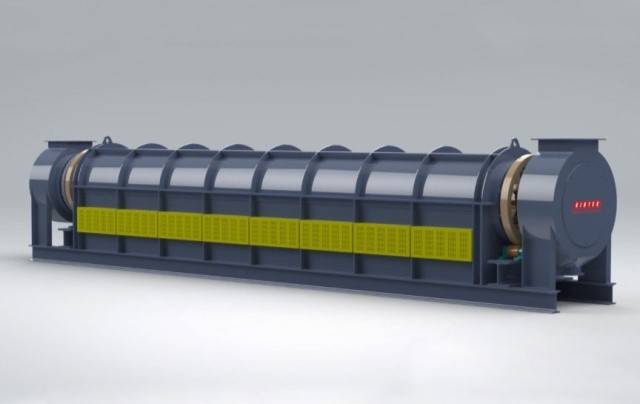

Conceção e Construção de Fornos Eléctricos Rotativos

O forno rotativo elétrico é um equipamento sofisticado, essencial para vários processos de alta temperatura em indústrias como a do cimento, da cal e da redução de minério de ferro. A sua conceção e construção envolvem vários componentes críticos que asseguram um funcionamento eficiente e a gestão do calor. Esta secção analisa a descrição detalhada destes componentes, incluindo o corpo do forno, o revestimento refratário, os sistemas de suporte e os permutadores de calor, destacando a sua importância no funcionamento global e na eficiência do forno.

Corpo do Forno

O corpo do forno é a estrutura fundamental do forno rotativo, normalmente construído a partir de chapas de aço macio laminadas, com espessuras que variam entre 15 e 30 mm. Estas placas são soldadas entre si para formar uma estrutura cilíndrica que pode atingir 230 metros de comprimento e 6 metros de diâmetro. A principal função do casco é proporcionar integridade estrutural e suportar os componentes internos. É concebida para suportar tensões de torção e flexão significativas devido ao seu próprio peso, ao revestimento refratário e ao material a ser processado. A conceção do invólucro deve também ter em conta a expansão e contração térmica, que pode ser substancial, especialmente em fornos mais longos.

Revestimento refratário

O revestimento refratário é um componente crítico que protege o invólucro de aço das temperaturas extremas no interior do forno, que podem exceder os 1000°C. Este revestimento é normalmente feito de materiais refractários de alta qualidade, tais como magnesite, alumina ou carboneto de silício, escolhidos com base nos requisitos específicos do processo e na resistência química necessária. A espessura e a composição do revestimento são meticulosamente seleccionadas para garantir uma óptima retenção de calor e minimizar a perda de calor. Também proporciona uma superfície estável para o material a ser processado, evitando o contacto direto com o invólucro metálico, o que poderia provocar danos ou contaminação.

Sistemas de suporte

O sistema de suporte de um forno rotativo inclui os pneus (anéis de suporte) e os rolos, que são essenciais para manter o alinhamento do forno e facilitar a sua rotação. Os pneus são montados na carcaça e assentam numa série de rolos, que estão estrategicamente posicionados para suportar o peso do forno e permitir uma rotação suave. Estes componentes são concebidos para suportar as cargas significativas e as tensões térmicas, assegurando que o forno funciona com o mínimo de desalinhamento ou deformação. O sistema de suporte inclui também o conjunto de acionamento, que consiste num anel de engrenagens e pinhões, accionados por um motor e uma caixa de velocidades. Este conjunto controla a velocidade de rotação do forno, que é crucial para a uniformidade do processamento.

Permutadores de calor

Os permutadores de calor são parte integrante da eficiência do forno rotativo, facilitando a transferência de calor dos gases de combustão para o material que está a ser processado. Estes podem incluir pré-aquecedores, que pré-aquecem a matéria-prima antes de entrar no forno, e arrefecedores de clínquer, que arrefecem o material processado depois de sair do forno. Os modelos avançados de permutadores de calor, como os que incorporam separadores de ciclones ou refrigeradores de grelha, melhoram o processo de recuperação de calor, reduzindo o consumo de energia e melhorando a eficiência global. A seleção e a configuração dos permutadores de calor são adaptadas aos requisitos específicos do processo, assegurando uma gestão óptima do calor e da utilização da energia.

Em conclusão, a conceção e a construção de um forno rotativo elétrico envolvem uma interação complexa de vários componentes, cada um desempenhando um papel vital para garantir o funcionamento eficiente e fiável do forno. Desde o robusto invólucro de aço e o revestimento refratário isolante até aos sistemas de suporte precisos e permutadores de calor avançados, cada elemento é meticulosamente concebido para satisfazer as exigências rigorosas dos processos industriais de alta temperatura. Compreender a função e a importância destes componentes é essencial para otimizar o desempenho e a longevidade do forno rotativo.

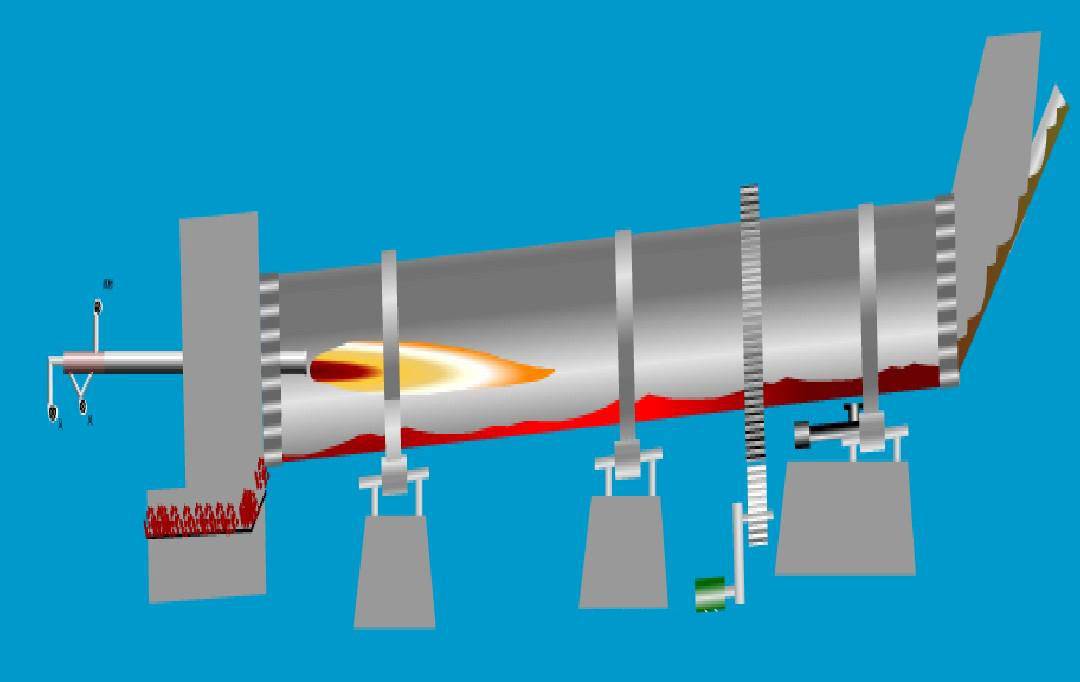

Princípio de funcionamento e fluxo do processo

Os fornos rotativos eléctricos operam com base no princípio da tecnologia de tambor rotativo, em que os materiais são agitados num tambor rotativo que é aquecido direta ou indiretamente para atingir a temperatura desejada e induzir a reação química ou física pretendida. O processo envolve vários componentes e mecanismos chave que asseguram uma pirólise eficiente e controlada.

Movimento dos materiais

O forno rotativo é constituído por um invólucro cilíndrico, ligeiramente inclinado em relação à horizontal e rodado lentamente em torno do seu eixo longitudinal. O material a ser processado é introduzido na extremidade superior do cilindro. À medida que o forno roda, o material desce gradualmente em direção à extremidade inferior, sofrendo uma certa agitação e mistura devido à rotação e à ligeira inclinação. Este movimento garante uma exposição uniforme do material ao calor e facilita a reação desejada.

Mecanismos de fornecimento de calor

O fornecimento de calor num forno rotativo elétrico pode ser direto ou indireto. No aquecimento direto, os gases quentes são alimentados através do tambor, contactando diretamente com o material e aquecendo-o por convecção e condução. Este método é eficiente para processos que requerem elevadas taxas de transferência de calor. No aquecimento indireto, o material é aquecido através do contacto com o invólucro do forno, que é aquecido externamente para manter um ambiente inerte. Este método é adequado para processos em que o contacto direto com gases quentes poderia contaminar ou alterar o material.

Papel da rotação no processo de pirólise

A rotação do forno desempenha um papel crucial no processo de pirólise. Assegura que o material é continuamente misturado e movido ao longo do forno, prevenindo o sobreaquecimento localizado e assegurando um aquecimento uniforme. A rotação também ajuda na evaporação da humidade e dos voláteis do material, promovendo a reação de pirólise. A velocidade de rotação é cuidadosamente controlada para otimizar o tempo de retenção do material dentro do forno, assegurando que o material atinge a temperatura desejada e sofre a reação necessária antes de ser descarregado.

Fluxo do processo

O fluxo do processo num forno rotativo elétrico pode ser resumido da seguinte forma:

- Alimentação: O material a ser processado é introduzido na extremidade superior do forno através de um dispositivo de alimentação.

- Aquecimento: O material é aquecido através do contacto direto ou indireto com gases quentes ou com o invólucro do forno.

- Reação: À medida que o material desce no forno, sofre a reação química ou física desejada devido à temperatura controlada e ao tempo de retenção.

- Descarga: O material processado é descarregado da extremidade inferior do forno utilizando um dispositivo de descarga.

- Controlo: Todo o processo é controlado por uma unidade de controlo que monitoriza e ajusta parâmetros como a temperatura, a velocidade de rotação e o tempo de retenção para garantir um desempenho ótimo.

Construção e componentes

Os componentes básicos de um forno rotativo elétrico incluem

- Concha: O recipiente cilíndrico que contém o material e gira em torno do seu eixo.

- Revestimento refratário: Um revestimento resistente a altas temperaturas no interior do invólucro que protege o invólucro metálico das altas temperaturas e das reacções químicas.

- Pneus e rolos de apoio: Componentes que suportam o peso do forno e facilitam a sua rotação.

- Engrenagem de acionamento: O mecanismo que acciona a rotação do forno.

- Permutadores de calor internos: Dispositivos que aumentam a transferência de calor dentro do forno, melhorando a eficiência.

Aplicações

Os fornos rotativos eléctricos são amplamente utilizados em várias indústrias para processos como

- Produção de cimento: Calcinação de calcário para produzir clínquer de cimento.

- Produção de cal: Calcinação de calcário para produzir cal viva.

- Processos metalúrgicos: Torrefação de minérios e produção de pellets de minério de ferro.

- Indústria química: Produção de produtos químicos por decomposição térmica ou síntese.

Em conclusão, os fornos rotativos eléctricos são dispositivos versáteis e eficientes para o processamento de materiais a alta temperatura. O seu princípio de funcionamento, que envolve o movimento controlado, o aquecimento e a reação de materiais dentro de um tambor rotativo, assegura resultados precisos e consistentes numa vasta gama de aplicações.

Factores de eficiência e desempenho

A eficiência dos fornos rotativos eléctricos de pirólise é influenciada por vários factores-chave, incluindo o fornecimento de calor, a velocidade de rotação e as propriedades do material. A otimização destes factores pode melhorar significativamente o desempenho destes fornos, conduzindo a melhores resultados em termos de qualidade do produto, consumo de energia e impacto ambiental.

Fornecimento de calor

O método de fornecimento de calor é um fator determinante para a eficiência dos fornos eléctricos de pirólise rotativa. O aquecimento por resistência eléctrica é normalmente utilizado devido ao seu controlo preciso da temperatura e às suas capacidades de aquecimento rápido. O aquecimento elétrico de alta velocidade pode reduzir os períodos de paragem e arranque do forno, aumentando assim a eficiência operacional. A utilização de revestimentos isolantes de fibra cerâmica policristalina leve minimiza ainda mais a perda de calor, tornando o processo mais eficiente em termos energéticos e amigo do ambiente.

Além disso, os sistemas de controlo avançados, como os controladores de ecrã tátil com tecnologia de controlo térmico PID inteligente, permitem uma gestão precisa da temperatura. Estes sistemas oferecem características como alarmes de excesso de temperatura e de falha do sensor de temperatura, permitindo uma ação correctiva imediata. Além disso, a capacidade de guardar e alternar entre vários programas de aquecimento facilita a adaptação a diferentes processos e fórmulas de produção. Os dados históricos de aquecimento também podem ser analisados para fins de pesquisa e melhoria contínua.

Velocidade de rotação

A velocidade de rotação de um forno rotativo desempenha um papel importante na distribuição do calor e no processamento do material. O forno é tipicamente inclinado num ângulo e roda a um ritmo lento, assegurando uma distribuição eficaz do calor para o substrato dentro do sistema. Esta rotação lenta permite um aquecimento uniforme e um tempo de residência ótimo para o material, o que é crucial para alcançar os resultados de pirólise desejados.

Por exemplo, os reactores de pirólise de forno rotativo são particularmente eficazes para operações de pirólise lenta, especialmente na produção de óleo a partir de biomassa. A eficiência destes reactores é influenciada pela velocidade de rotação, que deve ser cuidadosamente calibrada para corresponder aos requisitos específicos do material a ser processado.

As propriedades do material que está a ser pirolisado também têm um impacto profundo na eficiência do forno. Os materiais com elevada condutividade térmica e capacidade térmica específica podem melhorar a transferência de calor e a eficiência global. Além disso, a composição química e a estrutura física do material podem influenciar o processo de pirólise, afectando o rendimento e a qualidade do produto final.

Os tubos de forno de liga à base de níquel são frequentemente utilizados devido à sua resistência a altas temperaturas e à corrosão, garantindo uma deformação mínima mesmo em funcionamento contínuo a temperaturas até 1100°C. Esta robustez é essencial para manter a integridade e a eficiência do forno durante longos períodos.

Personalização e considerações ambientais

A personalização é outro aspeto que pode aumentar a eficiência dos fornos eléctricos de pirólise rotativa. Por exemplo, a incorporação de um mecanismo de arrefecimento do ar pode estabilizar o controlo da temperatura, evitando excessos e assegurando um desempenho consistente. A colocação do aquecedor em toda a superfície (360°) da peça de aquecimento, combinada com uma distância curta entre o aquecedor e a retorta, assegura uma transmissão uniforme do calor, uma elevada eficiência térmica e uma perda mínima de calor.

As considerações ambientais são também fundamentais na conceção e funcionamento destes fornos. Ao minimizar a perda de calor e ao utilizar materiais e tecnologias energeticamente eficientes, os fornos eléctricos de pirólise rotativa podem reduzir significativamente a sua pegada ambiental. Isto não só se alinha com os objectivos de sustentabilidade, como também melhora a eficiência e o desempenho global do forno.

Em conclusão, a otimização de factores como o fornecimento de calor, a velocidade de rotação e as propriedades dos materiais é essencial para maximizar a eficiência e o desempenho dos fornos eléctricos de pirólise rotativa. Ao aproveitar as tecnologias avançadas e as opções de personalização, estes fornos podem alcançar resultados superiores em termos de qualidade do produto, eficiência energética e sustentabilidade ambiental.

Aplicações dos fornos de pirólise para forno rotativo elétrico

Os fornos de pirólise rotativos eléctricos tornaram-se ferramentas indispensáveis numa grande variedade de indústrias, revolucionando os processos de gestão de resíduos, produção química e geração de biocombustíveis. Estes fornos avançados utilizam a decomposição térmica controlada para transformar matérias-primas em produtos valiosos, tornando-os numa pedra angular das práticas industriais modernas.

Processamento de resíduos

Uma das aplicações mais significativas dos fornos eléctricos de pirólise rotativa é no campo do processamento de resíduos. Estes fornos são utilizados em várias tecnologias de valorização energética de resíduos, como os sistemas de transformação de plásticos em combustível (PTF), que convertem plásticos não recicláveis em combustíveis sintéticos. O processo de pirólise em fornos rotativos permite o tratamento de uma vasta gama de tipos de resíduos, incluindo resíduos sólidos urbanos, resíduos perigosos e resíduos médicos. Isto não só ajuda a reduzir a carga dos aterros, mas também contribui para a economia circular, convertendo os resíduos em recursos reutilizáveis.

Produção química

Na indústria química, os fornos eléctricos de pirólise rotativa são utilizados para a produção de uma variedade de produtos químicos. São particularmente úteis na síntese de metanol, carvão ativado e carvão vegetal a partir de fontes de biomassa. O controlo preciso da temperatura e do tempo de permanência nestes fornos assegura a produção de produtos de alta qualidade e reacções químicas eficientes. Além disso, estes fornos são utilizados na calcinação de minerais como o calcário e o gesso, que são passos cruciais na produção de cimento e gesso.

Produção de biocombustíveis

A produção de biocombustíveis é outra área em que os fornos rotativos eléctricos de pirólise demonstram a sua versatilidade. Estes fornos são utilizados para converter biomassa, como aparas de madeira, resíduos agrícolas e até lamas de depuração, em biocombustíveis como bio-óleo, biochar e gás de síntese. O processo de pirólise em fornos rotativos permite a conversão eficiente destes materiais em produtos ricos em energia, que podem ser utilizados como alternativas aos combustíveis fósseis, reduzindo assim as emissões de gases com efeito de estufa e promovendo a sustentabilidade.

Estudos de caso e aplicações no mundo real

Vários estudos de caso destacam a eficácia dos fornos eléctricos de pirólise em aplicações reais. Por exemplo, uma empresa química líder utiliza estes fornos para produzir carvão ativado de alta qualidade, que é essencial para a purificação da água e sistemas de filtragem do ar. Outro exemplo inclui uma instalação de gestão de resíduos que utiliza fornos rotativos para converter resíduos sólidos urbanos em gás sintético, que é depois utilizado para gerar eletricidade, demonstrando a integração da gestão de resíduos com a produção de energia renovável.

Em conclusão, os fornos rotativos eléctricos de pirólise são fundamentais para o avanço das práticas sustentáveis em várias indústrias. A sua capacidade para converter eficazmente resíduos em recursos valiosos, produzir produtos químicos de alta qualidade e gerar biocombustíveis renováveis sublinha a sua importância nos processos industriais modernos. À medida que a tecnologia continua a evoluir, estes fornos desempenharão um papel ainda mais crítico na construção de um futuro mais sustentável e eficiente.

Considerações sobre manutenção e segurança

A manutenção dos fornos eléctricos de pirólise rotativa é crucial para garantir a sua longevidade e segurança. Uma manutenção adequada não só prolonga a vida útil do equipamento, como também evita acidentes e assegura um funcionamento eficiente. Nesta secção serão discutidos os problemas mais comuns, as medidas preventivas e os protocolos de segurança essenciais para a gestão destes sistemas de alta temperatura.

Problemas comuns em fornos rotativos eléctricos

Os fornos rotativos eléctricos, particularmente os utilizados em processos de pirólise, podem deparar-se com vários problemas que afectam o seu desempenho e segurança. Um problema comum é o dano refratário, que pode ocorrer devido ao estresse térmico, químico e desgaste mecânico. Os ciclos rápidos de aquecimento e arrefecimento podem levar a uma expansão e contração significativas dentro do forno, causando fracturas de tensão no revestimento refratário.

Outro problema frequente é o desalinhamento do forno rotativo, que pode resultar de uma instalação incorrecta ou de uma utilização prolongada sem realinhamento. O desalinhamento pode levar a um desgaste desigual do corpo do forno e dos rolamentos, aumentando o risco de falhas mecânicas e reduzindo a eficiência energética.

Medidas preventivas

Para mitigar estes problemas, são essenciais inspecções e manutenção regulares. As inspecções devem incluir um exame minucioso do revestimento refratário, do alinhamento do forno e dos componentes mecânicos, tais como rolamentos e engrenagens. A frequência das inspecções depende da taxa de utilização e da natureza dos materiais processados, mas, normalmente, recomenda-se uma inspeção anual para operações de alta intensidade.

As práticas de manutenção preventiva incluem:

- Manutenção do revestimento refratário: Inspecionar e substituir regularmente os tijolos refractários danificados. Implementar um programa de aquecimento e arrefecimento controlado para minimizar o stress térmico.

- Verificações de alinhamento: Realizar controlos periódicos de alinhamento e ajustar o forno conforme necessário. Isto pode evitar o desgaste excessivo dos componentes mecânicos.

- Substituição de componentes: Substituir os rolamentos, vedantes e outros componentes críticos desgastados para evitar avarias e garantir um funcionamento sem problemas.

Protocolos de segurança

A segurança é fundamental na operação de fornos rotativos eléctricos. Os operadores devem aderir a protocolos de segurança rigorosos para evitar acidentes e ferimentos. As principais medidas de segurança incluem:

- Equipamento de proteção individual (EPI): Os operadores devem usar EPI adequado, incluindo luvas resistentes ao calor, aventais e proteção ocular.

- Procedimentos de emergência: Estabeleça procedimentos de emergência claros para riscos potenciais, tais como incêndios, choques eléctricos e falhas mecânicas. Dê formação regular aos operadores sobre estes procedimentos.

- Bloqueios de segurança: Instale bloqueios de segurança em portas de acesso, interruptores de energia e outros pontos críticos para evitar acesso não autorizado e operação acidental.

- Monitorização da temperatura: Utilizar sistemas avançados de monitorização da temperatura para monitorizar continuamente as temperaturas internas e externas do forno. Devem ser instalados mecanismos de paragem automática para evitar o sobreaquecimento.

Conclusão

Em conclusão, a manutenção e a segurança dos fornos eléctricos de pirólise rotativa são fundamentais para garantir o seu funcionamento eficiente e seguro. Ao resolver problemas comuns através de medidas preventivas e aderindo a protocolos de segurança rigorosos, os operadores podem aumentar significativamente a longevidade e a fiabilidade destes sistemas de alta temperatura. A manutenção regular, juntamente com a formação adequada e o cumprimento das directrizes de segurança, assegurará que o forno rotativo funcione na sua capacidade óptima, proporcionando um ambiente seguro e produtivo para todo o pessoal envolvido.

Avanços na Tecnologia de Fornos Rotativos Eléctricos

Os recentes avanços tecnológicos na conceção e funcionamento dos fornos rotativos eléctricos aumentaram significativamente a eficiência, reduziram o impacto ambiental e melhoraram a segurança dos utilizadores. Os fornos rotativos eléctricos, tais como os fabricados pela KinTek, utilizam materiais avançados e sistemas de controlo para alcançar um desempenho superior em várias aplicações industriais, particularmente na produção de cal e cimento.

Inovações em materiais

O tubo rotativo dos fornos rotativos eléctricos é agora normalmente fabricado a partir de ligas à base de níquel, capazes de suportar temperaturas até 1100°C. Estas ligas oferecem uma elevada resistência à corrosão e evitam a deformação mesmo em funcionamento contínuo a temperaturas extremas. A utilização de elementos de aquecimento de carboneto de silício (SiC) aumenta ainda mais a durabilidade e a facilidade de manutenção, garantindo uma fonte de aquecimento fiável e duradoura.

Eficiência energética e impacto ambiental

Um dos avanços mais significativos na tecnologia de fornos rotativos eléctricos é a integração de revestimentos isolantes de fibra cerâmica policristalina. Estes revestimentos reduzem a perda de calor e contribuem para operações mais eficientes em termos energéticos, tornando o processo económico e amigo do ambiente. A adoção de métodos de aquecimento elétrico de alta velocidade também minimiza o tempo de paragem associado aos arranques e paragens do forno, aumentando ainda mais a eficiência operacional.

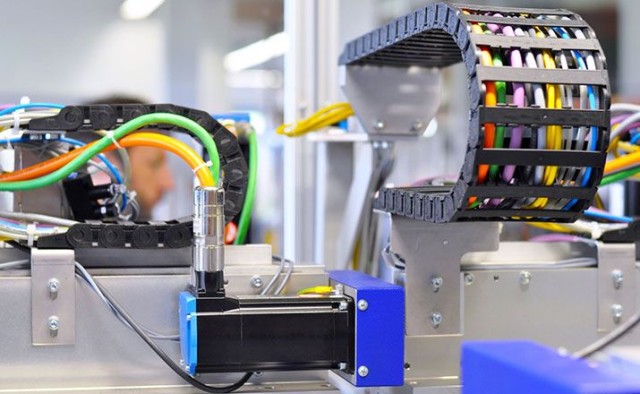

Sistemas de controlo avançados

Os modernos fornos eléctricos rotativos possuem sofisticados controladores de ecrã tátil equipados com tecnologia inteligente de controlo térmico PID. Estes sistemas oferecem alarmes de temperatura excessiva e de falha do sensor, garantindo maior segurança e fiabilidade. Para além disso, a capacidade de guardar e alternar entre vários programas de aquecimento permite uma adaptação perfeita a diferentes processos de produção, facilitando a análise de dados históricos de aquecimento para uma melhoria contínua.

Redução da pegada de carbono

Os fornos rotativos eléctricos oferecem uma alternativa limpa e eficiente aos processos tradicionais de calcinação baseados em combustíveis fósseis. Ao substituir estes métodos de grande emissão, as indústrias podem reduzir significativamente a sua pegada de carbono. Além disso, a capacidade de capturar CO2 durante o processo não só atenua o impacto ambiental como também abre oportunidades para a reutilização ou venda de CO2, acrescentando uma camada adicional de sustentabilidade e benefício económico.

Desempenho e fiabilidade

As inovações tecnológicas, tais como os dispositivos de roda de bloco hidráulico, bombas de pistão de medição de alta precisão, válvulas de controlo de velocidade e dispositivos de vedação de bloco de grafite de contacto, contribuíram para o desempenho estável e para o elevado rendimento dos sistemas de calcinação de fornos rotativos. Estes avanços asseguram um baixo consumo de energia e mantêm a fiabilidade e a produtividade do equipamento.

Em conclusão, os avanços na tecnologia dos fornos rotativos eléctricos representam um salto significativo no processamento industrial. Ao aproveitar estas inovações, as indústrias podem alcançar uma maior eficiência, maior segurança e uma pegada ambiental reduzida, abrindo caminho para um futuro mais sustentável e produtivo.

Tendências Futuras e Direcções de Investigação

O campo dos fornos eléctricos de pirólise rotativa está pronto para avanços significativos, impulsionado pela necessidade de processos industriais mais sustentáveis e eficientes. À medida que as indústrias de todo o mundo se esforçam por reduzir as suas pegadas de carbono e fazer a transição para fontes de energia mais limpas, os fornos rotativos eléctricos estão a emergir como uma tecnologia chave nesta transformação. Aqui, exploramos potenciais tendências futuras e áreas de investigação que poderão moldar o panorama deste campo.

Aumento da eficiência e conservação de energia

Uma das principais áreas de foco da investigação futura é o aumento da eficiência energética nos fornos rotativos eléctricos. Os desenvolvimentos actuais visam otimizar a conceção e o funcionamento destes fornos para minimizar o consumo de energia e maximizar a produção. Por exemplo, os avanços nos materiais de isolamento e nas tecnologias de aquecimento podem reduzir significativamente as perdas térmicas, melhorando assim a eficiência global. A investigação em sistemas de controlo inteligentes que podem ajustar dinamicamente os parâmetros operacionais com base em dados em tempo real também deverá desempenhar um papel crucial na obtenção destes ganhos de eficiência.

Integração de tecnologias de captura de CO2

A integração de tecnologias de captura de carbono em fornos rotativos eléctricos apresenta uma via promissora para reduzir o impacto ambiental dos processos industriais. Ao capturar as emissões de CO2 durante o processo de calcinação, as indústrias podem não só mitigar a sua contribuição para as alterações climáticas, mas também criar novos fluxos de receitas através da utilização ou venda do CO2 capturado. A investigação futura centrar-se-á provavelmente no desenvolvimento de métodos de captura de CO2 mais eficientes e económicos que possam ser integrados sem problemas nos sistemas de fornos existentes.

Desenvolvimento de materiais avançados

A produção de produtos minerais avançados utilizando fornos rotativos eléctricos é outra área propícia à inovação. À medida que as indústrias procuram materiais com propriedades melhoradas para várias aplicações, tais como grânulos para telhados, adsorventes e dessecantes, a procura de processos de forno especializados irá aumentar. A investigação de novos materiais e técnicas de processamento será essencial para satisfazer estas exigências. Isto inclui a exploração do uso de matérias-primas alternativas e o desenvolvimento de novos métodos para modificar as propriedades físicas e químicas dos produtos.

Expansão para novas aplicações

Prevê-se também que os fornos rotativos eléctricos se expandam para aplicações novas e emergentes, como a tecnologia de transformação de plásticos em combustível (PTF). A capacidade destes fornos para efetuar a pirólise, convertendo resíduos plásticos em combustível ou produtos petrolíferos, oferece uma solução sustentável para a gestão de resíduos plásticos que não podem ser processados através de métodos tradicionais. A investigação futura centrar-se-á na otimização destes processos para lidar com uma gama mais vasta de tipos de resíduos plásticos e melhorar a qualidade dos produtos finais.

Avanços tecnológicos e automatização

Os avanços tecnológicos nos fornos rotativos eléctricos não se limitam a melhorias no processo. Espera-se que a integração de sistemas avançados de automação e controlo aumente a eficiência operacional e a segurança destes fornos. Por exemplo, a utilização de mecanismos hidráulicos, controlo de frequência e materiais refractários inteligentes pode melhorar significativamente a fiabilidade e a manutenção dos sistemas dos fornos. Além disso, o desenvolvimento de tecnologias de manutenção preditiva utilizando IA e aprendizagem automática pode reduzir ainda mais o tempo de inatividade e melhorar o ciclo de vida global dos fornos rotativos eléctricos.

Considerações ambientais e regulamentares

À medida que os regulamentos ambientais se tornam mais rigorosos, a conceção e o funcionamento dos fornos rotativos eléctricos terão de se adaptar para cumprir estas novas normas. A investigação de tecnologias de combustão mais limpas, de processos com menos emissões e de materiais sustentáveis será crucial. Para além disso, o desenvolvimento de ferramentas de avaliação do ciclo de vida para avaliar o impacto ambiental das operações dos fornos ajudará as indústrias a tomar decisões informadas sobre os seus processos.

Conclusão

O futuro dafornos rotativos eléctricos de pirólise é brilhante, com inúmeras oportunidades de inovação e melhoria. Ao concentrar-se no aumento da eficiência, na captura de CO2, nos materiais avançados, nas novas aplicações, nos avanços tecnológicos e nas considerações ambientais, a indústria pode continuar a progredir em direção a um futuro mais sustentável e eficiente. Estas tendências e direcções de investigação não só beneficiarão as indústrias diretamente envolvidas na produção e utilização de fornos rotativos eléctricos, como também contribuirão para objectivos ambientais e económicos mais amplos.

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

Artigos relacionados

- Um guia completo para fornos rotativos: Aplicações, tipos e princípios de funcionamento

- O que é a regeneração do carvão ativado Forno rotativo

- Fornos rotativos: Um Guia Abrangente para o Processamento Avançado de Materiais

- Dominando os fornos rotativos: Um guia completo para operação, aplicações e manutenção

- Explorando os benefícios e aplicações dos fornos rotativos: Um guia abrangente