Introdução à prensagem isostática a quente (WIP)

A prensagem isostática a quente (WIP) representa uma tecnologia sofisticada no domínio do processamento de materiais, oferecendo uma abordagem única para melhorar as propriedades dos materiais através de aquecimento e pressão controlados. Este artigo analisa os princípios fundamentais da WIP, distinguindo-a das suas congéneres, a Prensagem Isostática a Frio (CIP) e a Prensagem Isostática a Quente (HIP). Ao explorar os avanços tecnológicos, as diversas aplicações e os benefícios significativos da WIP, pretendemos fornecer uma compreensão abrangente da forma como este método contribui para o avanço dos processos de fabrico. Junte-se a nós para descobrir as complexidades do WIP e o seu papel fundamental na definição do futuro do processamento de materiais.

Avanços tecnológicos na prensagem isostática a quente (WIP)

A tecnologia de Prensagem Isostática a Quente (WIP) registou avanços significativos nos últimos anos, aumentando a sua eficiência e aplicabilidade em várias indústrias. Estes avanços centram-se principalmente em melhorias nos elementos de aquecimento, meios de pressão e técnicas de distribuição uniforme da pressão, tornando a WIP um método mais versátil e eficaz para o processamento de materiais.

Melhorias nos elementos de aquecimento

Uma das principais áreas de inovação na tecnologia WIP é o desenvolvimento de elementos de aquecimento avançados. Os elementos de aquecimento tradicionais enfrentavam frequentemente limitações em termos de precisão do controlo da temperatura e de eficiência energética. Os sistemas WIP modernos incorporam agora elementos de aquecimento avançados, como aquecedores de indução e aquecedores de cerâmica, que oferecem melhor uniformidade de temperatura e taxas de aquecimento mais rápidas. Estes novos elementos de aquecimento podem manter temperaturas precisas dentro de uma gama estreita, garantindo condições de processamento consistentes e melhorando a qualidade do produto final.

Inovações em meios de pressão

A escolha do meio de pressão nos sistemas WIP também sofreu melhorias significativas. Tradicionalmente, a água e o óleo eram normalmente utilizados como meios de pressão devido à sua capacidade de distribuir uniformemente a pressão. No entanto, estes meios tinham limitações em termos de estabilidade de temperatura e compatibilidade com determinados materiais. Avanços recentes levaram ao desenvolvimento de novos meios de pressão, como gases especializados e fluidos híbridos, que oferecem melhor estabilidade térmica e são compatíveis com uma gama mais ampla de materiais. Estes novos meios permitem uma aplicação de pressão mais controlada e uniforme, conduzindo a melhores propriedades dos materiais e a tempos de processamento reduzidos.

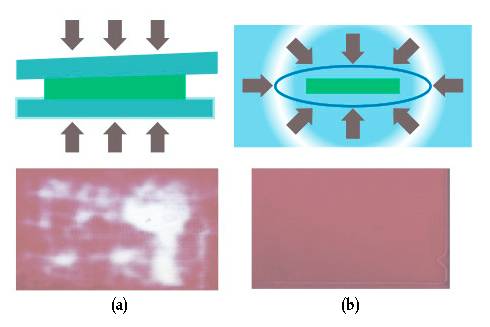

Técnicas melhoradas de distribuição uniforme da pressão

A distribuição uniforme da pressão é crucial no WIP para garantir uma compactação consistente do material e evitar variações dimensionais. Os avanços tecnológicos nas técnicas de distribuição de pressão levaram ao desenvolvimento de vasos de pressão e sistemas de controlo sofisticados. Estes sistemas utilizam sensores avançados e mecanismos de feedback para monitorizar e ajustar a distribuição da pressão em tempo real, assegurando que a pressão é aplicada uniformemente em todas as superfícies do material. Este nível de precisão ajuda a eliminar defeitos e a melhorar a qualidade geral dos materiais processados.

Aplicações e vantagens

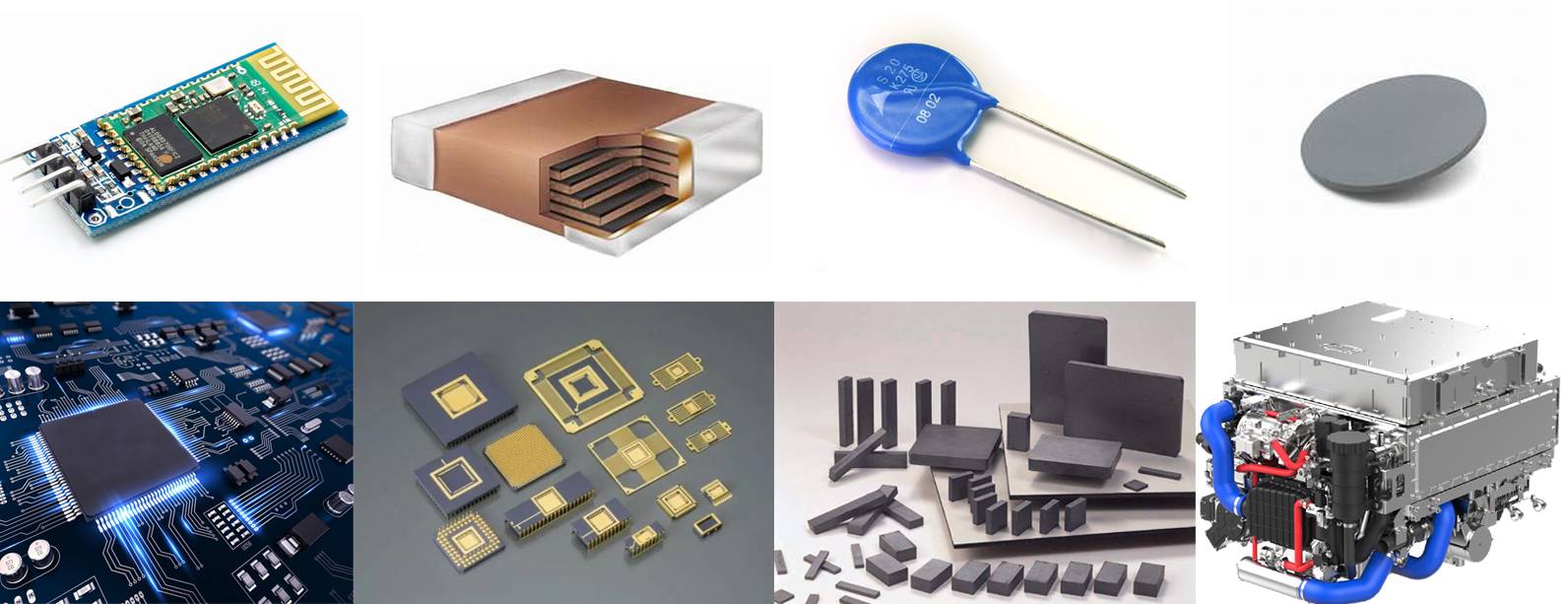

Os avanços na tecnologia WIP expandiram as suas aplicações em várias indústrias, incluindo a aeroespacial, automóvel, eletrónica e médica. Na indústria aeroespacial, a WIP é utilizada para produzir componentes de alto desempenho com maior resistência e durabilidade. Na indústria automóvel, a WIP ajuda a fabricar peças leves e de elevada resistência, contribuindo para a eficiência e o desempenho do combustível. Na indústria eletrónica, a WIP é utilizada para compactar peças de diferentes formas com uma pressão uniforme, o que resulta numa precisão dimensional consistente e na fiabilidade.

Conclusão

Os mais recentes avanços tecnológicos no equipamento de prensagem isostática a quente melhoraram significativamente as suas capacidades e eficiência. As melhorias nos elementos de aquecimento, meios de pressão e técnicas de distribuição uniforme da pressão tornaram a WIP um método mais fiável e versátil para o processamento de materiais. Estes avanços não só melhoram a qualidade dos produtos finais, como também aumentam a produtividade e reduzem os custos, tornando a WIP uma opção atractiva para os fabricantes de várias indústrias.

Aplicações da prensagem isostática a quente

A Prensagem Isostática a Quente (WIP) é uma tecnologia versátil que encontrou aplicações em várias indústrias, incluindo cerâmica, metais, compósitos e componentes electrónicos. Este processo envolve a aplicação de pressão e calor aos materiais, normalmente a temperaturas inferiores a 100°C, para obter componentes de alta densidade, quase em forma de rede, com propriedades mecânicas e eléctricas superiores. Esta tecnologia é particularmente vantajosa para a produção de materiais e componentes avançados que requerem um controlo preciso das suas microestruturas e propriedades.

Indústria da cerâmica

Na indústria da cerâmica, a WIP é amplamente utilizada para produzir componentes electrónicos cerâmicos monolíticos multicamadas de alta qualidade, tais como condensadores cerâmicos multicamadas (MLCC), indutores cerâmicos multicamadas (MLCI) e cerâmicas co-cozidas a baixa temperatura (LTCC). Estes componentes são essenciais em vários dispositivos electrónicos, incluindo smartphones, computadores e eletrónica automóvel. O processo WIP permite a compressão de folhas verdes para produzir componentes com maior qualidade e densidade do que os fabricados por métodos convencionais de prensagem uniaxial.

Indústria metalúrgica

A indústria metalúrgica também beneficia da WIP, particularmente na produção de componentes metálicos de formato complexo. A WIP permite a consolidação de pós metálicos em peças densas e totalmente formadas com o mínimo de porosidade. Isto é crucial para aplicações na indústria aeroespacial, automóvel e dispositivos médicos, onde a resistência e fiabilidade dos componentes são fundamentais. A capacidade de obter componentes quase em forma de rede reduz o desperdício de material e os requisitos de maquinação, tornando o processo mais económico e amigo do ambiente.

Compósitos e componentes electrónicos

A WIP é também aplicada na indústria de compósitos, onde é utilizada para produzir materiais compósitos de elevado desempenho com propriedades mecânicas melhoradas. Estes materiais são utilizados em aplicações que vão desde a indústria aeroespacial e de defesa até aos artigos desportivos. No sector dos componentes electrónicos, a WIP é utilizada para produzir componentes como chips híbridos, módulos Bluetooth e células de combustível. Estes componentes requerem um controlo preciso das suas estruturas internas para garantir um desempenho e fiabilidade óptimos.

Aplicações específicas

Condensadores cerâmicos multicamadas (MLCC)

Os MLCC estão entre os componentes electrónicos mais comuns produzidos com WIP. Estes condensadores são utilizados numa vasta gama de dispositivos electrónicos para filtragem, desacoplamento e armazenamento de energia. O processo WIP assegura que os MLCC são produzidos com elevada densidade e uniformidade, o que é fundamental para o seu desempenho e fiabilidade.

Cerâmica co-queimada a baixa temperatura (LTCC)

A tecnologia LTCC envolve a co-cozedura de camadas cerâmicas com traços condutores incorporados a baixas temperaturas. O WIP é essencial neste processo para atingir a densidade e a precisão dimensional necessárias das camadas cerâmicas. Os componentes LTCC são utilizados em aplicações de alta frequência, como em dispositivos de comunicação sem fios e sistemas de radar.

Eletrónica médica e implantes

Na área médica, o WIP é utilizado para produzir componentes de alta precisão para eletrónica médica e implantes. Esses componentes devem atender a requisitos rigorosos de biocompatibilidade, resistência e confiabilidade. A WIP permite a produção desses componentes com as propriedades necessárias para garantir a segurança do paciente e a eficácia do dispositivo.

Conclusão

A Prensagem Isostática a Quente é uma tecnologia crítica que permite a produção de materiais e componentes de alta qualidade e elevado desempenho em vários sectores. A sua capacidade de combinar pressão e temperaturas controladas permite a produção de componentes com propriedades e fiabilidade superiores. À medida que as indústrias continuam a exigir materiais e componentes mais avançados, espera-se que as aplicações da WIP se expandam, solidificando ainda mais a sua importância no fabrico moderno.

Vantagens da utilização da WIP no processamento de materiais

A Prensagem Isostática a Quente (WIP) é uma técnica sofisticada que melhora o processamento de materiais através da aplicação de pressão uniforme a temperaturas elevadas, normalmente até 100°C. Este método é particularmente vantajoso em indústrias como a eletrónica, onde a precisão e a uniformidade das propriedades dos materiais são fundamentais. Ao contrário dos métodos de prensagem tradicionais, que muitas vezes resultam numa distribuição desigual da pressão, o WIP assegura que todas as superfícies do material recebem a mesma pressão, conduzindo a uma precisão dimensional consistente e à integridade do material.

Densidade do material melhorada

Uma das principais vantagens da utilização da WIP é a melhoria significativa da densidade do material. Ao aplicar pressão uniformemente a uma temperatura quente, a WIP facilita a consolidação de materiais em pó em compactos densos sem a necessidade de temperaturas ou pressões extremamente elevadas. Isto resulta numa distribuição mais uniforme das partículas, o que aumenta a densidade geral do material. Estudos demonstraram que os materiais processados através de WIP podem atingir densidades próximas do seu máximo teórico, o que é crucial para aplicações que requerem elevada resistência e durabilidade.

Uniformidade da microestrutura

A pressão uniforme aplicada durante a WIP não só melhora a densidade, mas também leva a uma microestrutura mais uniforme. Esta uniformidade é essencial para garantir propriedades mecânicas consistentes em todo o material. Nos métodos de prensagem tradicionais, as variações de pressão podem levar a diferenças no tamanho e na distribuição dos grãos, o que pode afetar o desempenho do material. Com o WIP, o ambiente controlado assegura que a microestrutura permanece consistente, levando a uma maior fiabilidade e desempenho do material.

Propriedades mecânicas melhoradas

Os materiais processados através da WIP apresentam propriedades mecânicas melhoradas, incluindo maior força, ductilidade e resistência à fadiga. As condições uniformes de pressão e temperatura durante a WIP ajudam a eliminar a porosidade interna, que é um problema comum em materiais processados através de métodos convencionais. Ao reduzir os defeitos internos, os materiais processados por WIP podem suportar tensões mais elevadas e apresentar um melhor desempenho global. Isto é particularmente benéfico em aplicações onde o material é sujeito a ciclos repetidos de carga e descarga, como nas indústrias aeroespacial e automóvel.

Custo-benefício e eficiência

A WIP também é reconhecida pela sua relação custo-eficácia e eficiência no processamento de materiais. Ao contrário da prensagem isostática a quente (HIP), que requer temperaturas e pressões mais altas, a WIP opera em condições relativamente mais baixas, reduzindo o consumo de energia e os custos do equipamento. Além disso, a capacidade de processar uma ampla gama de materiais e formas torna a WIP uma escolha versátil e eficiente para os fabricantes. A reduzida variabilidade nas propriedades mecânicas também significa menos rejeições e retrabalhos, aumentando ainda mais os benefícios económicos da utilização da WIP.

Benefícios ambientais e de segurança

Do ponto de vista ambiental e de segurança, a WIP oferece várias vantagens. As temperaturas e pressões de funcionamento mais baixas em comparação com a HIP reduzem o risco de degradação térmica e de emissões perigosas. Além disso, a distribuição uniforme da pressão minimiza o risco de defeitos de material que poderiam levar a problemas de segurança em aplicações de uso final. Estes factores fazem da WIP uma opção mais segura e amiga do ambiente para o processamento de materiais.

Concluindo, a Prensagem Isostática a Quente (WIP) oferece inúmeras vantagens em relação a outros métodos de prensagem, incluindo maior densidade do material, uniformidade da microestrutura e propriedades mecânicas aprimoradas. A sua relação custo-eficácia, eficiência e benefícios de segurança tornam-na uma escolha atractiva para várias indústrias, particularmente as que exigem elevada precisão e fiabilidade no processamento de materiais. À medida que a tecnologia continua a avançar, espera-se que as aplicações e benefícios do WIP se expandam, solidificando ainda mais a sua posição como um método preferido no processamento de materiais.

Parâmetros de funcionamento e considerações de segurança

No domínio dos reatores de vidro de alta pressão, entender e aderir aos parâmetros operacionais chave é crucial tanto para a eficiência do processo quanto para a segurança do pessoal envolvido. Esta secção aborda os aspectos críticos do controlo da temperatura, da gestão da pressão e das medidas de segurança essenciais que devem ser implementadas para garantir o funcionamento seguro e eficaz destes reactores.

Controlo da temperatura

A temperatura é um parâmetro fundamental nas reações químicas, influenciando a taxa de reação, a seletividade dos produtos e a eficiência geral do processo. Os reactores de vidro de alta pressão estão normalmente equipados com sistemas sofisticados de controlo de temperatura que permitem uma regulação precisa do ambiente de reação. Esses sistemas podem manter as temperaturas dentro de uma faixa estreita, garantindo resultados consistentes e previsíveis.

Por exemplo, a faixa de temperatura para muitas reações de alta pressão pode variar de ambiente a várias centenas de graus Celsius. É imperativo que o sistema de controlo de temperatura do reator seja capaz de lidar com estes extremos sem comprometer a integridade do recipiente ou a qualidade da reação. São frequentemente utilizados sensores avançados e mecanismos de feedback para monitorizar e ajustar continuamente a temperatura, assegurando que esta se mantém dentro dos parâmetros desejados.

Gestão da pressão

A pressão é outro parâmetro crítico que deve ser cuidadosamente gerido nos reactores de vidro de alta pressão. A pressão no interior do reator pode afetar significativamente o resultado da reação, e uma pressão excessiva pode levar a falhas catastróficas do recipiente. Por conseguinte, é essencial operar o reator à pressão adequada para a reação específica em curso.

As cubas de pressão utilizadas nestes reactores são concebidas para suportar valores de pressão específicos, sendo crucial verificar se a cuba está classificada para as condições de funcionamento pretendidas. Antes de iniciar qualquer reação, os utilizadores devem garantir que o recipiente sob pressão foi testado e é adequado para utilização à temperatura e pressão necessárias. Além disso, é importante verificar se existe alguma pressão residual no recipiente antes de o abrir, para evitar quaisquer perigos potenciais.

Medidas de segurança

A segurança é fundamental quando se operam reactores de vidro de alta pressão. Estes reactores podem ser perigosos se não forem manuseados corretamente, e é essencial seguir meticulosamente as instruções do fabricante e as diretrizes de segurança. Várias medidas de segurança devem ser implementadas para garantir a operação segura do reator:

-

Sistemas de alívio de pressão: Os reactores de alta pressão devem estar equipados com sistemas de alívio de pressão para evitar a acumulação de pressão excessiva. Estes sistemas podem libertar a pressão de forma segura em caso de sobrepressão, evitando uma potencial falha da cuba.

-

Intertravamentos e válvulas de segurança: Os interbloqueios e as válvulas de segurança são componentes críticos que garantem que o reator funciona dentro de limites seguros. Os interbloqueios podem impedir que o reator funcione fora dos parâmetros especificados, enquanto as válvulas de segurança podem libertar a pressão se esta exceder os níveis de segurança.

-

Equipamento de Proteção Individual (EPI): Os operadores devem usar sempre EPI adequado, incluindo óculos de segurança, luvas e vestuário de proteção, para se protegerem de potenciais perigos.

-

Manutenção e inspeção regulares: A manutenção e a inspeção regulares do reator e dos seus componentes são essenciais para garantir a continuidade do seu funcionamento seguro. Isto inclui a verificação da integridade da cuba de pressão, a funcionalidade do sistema de controlo da temperatura e o funcionamento correto dos dispositivos de segurança.

Conformidade e avanços regulamentares

Os projectos de recipientes sob pressão evoluíram para cumprir e exceder as normas regulamentares, sendo o aumento do ciclo de vida, o processamento a pressão mais elevada e a segurança melhorada os principais factores. Novos designs de fornos e materiais, como molibdénio, aço e grafite, expandiram os parâmetros de temperatura do processo, permitindo uma maior flexibilidade e eficiência.

Os controlos informáticos avançados desempenham agora um papel fundamental na monitorização e controlo dos reactores de alta pressão. Estes sistemas podem gerir um ou vários reactores dentro de uma fábrica, fornecendo dados em tempo real e ajustes automáticos para garantir um funcionamento ótimo. A integração de controlos avançados melhorou significativamente a segurança e a fiabilidade dos processos de alta pressão, tornando-os mais acessíveis e fáceis de gerir.

Em conclusão, o funcionamento seguro e eficiente dos reactores de vidro de alta pressão depende da gestão meticulosa dos parâmetros de temperatura e pressão e da implementação de medidas de segurança robustas. Ao aderir a estas diretrizes e alavancar tecnologias avançadas, os operadores podem garantir a execução bem sucedida das suas reacções, mantendo um elevado nível de segurança.

Tendências futuras na prensagem isostática a quente

A tecnologia de Prensagem Isostática a Quente (WIP) está preparada para avanços significativos e aplicações mais alargadas nos próximos anos. Como as indústrias continuam a procurar materiais com melhor desempenho e fiabilidade, espera-se que a WIP desempenhe um papel crucial no desenvolvimento de novos materiais e na integração com outras tecnologias avançadas. Esta secção explora as potenciais tendências futuras da WIP, centrando-se nos materiais emergentes, na integração com outras tecnologias e em considerações de sustentabilidade.

Materiais emergentes

A procura de materiais duradouros e de alta qualidade está a impulsionar a inovação na WIP. Pesquisadores e fabricantes estão explorando novos materiais que podem se beneficiar das condições uniformes de pressão e temperatura fornecidas pela WIP. Cerâmicas, ligas avançadas e compósitos estão entre os materiais que estão a ser investigados pelo seu potencial em aplicações WIP. Por exemplo, os sectores aeroespacial e automóvel estão a demonstrar um interesse crescente no fabrico de aditivos cerâmicos, que podem ser melhorados através da WIP para obter uma densidade superior e uniformidade da microestrutura.

Integração com outras tecnologias

Uma das tendências significativas da WIP é a sua integração com outros processos avançados de fabrico e tratamento térmico. A combinação da WIP com tecnologias como o fabrico de aditivos, a sinterização por plasma de faísca e outros processos de tratamento térmico pode levar à criação de peças de alta integridade e quase em forma de rede a partir de pós metálicos. Esta integração não só reduz os custos de processamento e o consumo de energia, como também melhora o tempo de entrega dos componentes. Por exemplo, a combinação de WIP com fabrico aditivo permite a produção de geometrias complexas com propriedades mecânicas melhoradas, tornando-a uma ferramenta valiosa para as indústrias que exigem componentes de elevado desempenho.

Considerações sobre sustentabilidade

A sustentabilidade está a tornar-se um fator crítico no desenvolvimento de processos de fabrico, e a WIP não é exceção. A eficiência energética do equipamento WIP está a ser melhorada para reduzir o seu impacto ambiental. Além disso, a utilização da WIP em processos de reciclagem está a ser explorada para melhorar a sustentabilidade da produção de materiais. Ao permitir a consolidação de materiais reciclados em componentes de alto desempenho, a WIP pode contribuir para a economia circular e reduzir a dependência de matérias-primas.

Tendências e inovações do mercado

O mercado da prensagem isostática está a assistir a uma ênfase crescente na combinação da WIP com outros processos de tratamento térmico. Esta tendência é impulsionada pela necessidade de soluções mais eficientes e fiáveis em várias indústrias. Os fabricantes estão constantemente a inovar para melhorar os processos, desenvolver novos materiais e explorar novas aplicações. Prevê-se que a integração da WIP com outras tecnologias se expanda rapidamente, uma vez que o interesse em processos de fabrico avançados continua a crescer.

Conclusão

O futuro da Prensagem Isostática a Quente é promissor, com um potencial significativo para avanços em materiais emergentes, integração com outras tecnologias e considerações de sustentabilidade. À medida que as indústrias procuram melhorar o desempenho e a fiabilidade dos materiais, a WIP desempenhará um papel crucial na satisfação destas exigências. Espera-se que as inovações em curso na tecnologia WIP impulsionem a sua adoção e aplicação mais alargadas em vários sectores, contribuindo para o avanço dos processos de fabrico e para o desenvolvimento de materiais de elevado desempenho.

Conclusão: O papel da WIP no fabrico avançado

Em conclusão,Prensagem isostática a quente (WIP) destaca-se como uma tecnologia fulcral no fabrico avançado, oferecendo melhorias sem paralelo nas propriedades dos materiais através da sua aplicação sofisticada em várias indústrias. Os avanços na tecnologia WIP, juntamente com as suas diversas aplicações e benefícios significativos, sublinham o seu papel fundamental na obtenção de uma densidade de material superior, uniformidade da microestrutura e propriedades mecânicas. Ao olharmos para o futuro, a integração da WIP com tecnologias e materiais emergentes promete revolucionar ainda mais as técnicas de processamento de materiais, garantindo sua relevância e inovação contínuas no campo da fabricação avançada.

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Moldes de Prensagem Isostática para Laboratório

Artigos relacionados

- Como as prensas isostáticas ajudam a eliminar defeitos nos materiais

- Equipamento essencial para a produção em massa de baterias de estado sólido: Prensa isostática

- Compreender os princípios básicos da prensagem isostática

- Como substituir o anel de borracha da prensa isostática e que precauções devem ser tomadas

- O que é a máquina de prensagem isostática