Introdução à prensagem isostática

A prensagem isostática é um processo de fabrico utilizado para moldar e consolidar materiais através da aplicação de pressão igual em todas as direcções. A técnica envolve a colocação de um material num recipiente de pressão e a aplicação de pressão hidrostática ao material. Esta pressão é aplicada uniformemente em todas as direcções, permitindo que o material seja compactado numa forma desejada. A prensagem isostática é normalmente utilizada para criar materiais de alta densidade, como cerâmicas, metais e compósitos. O processo pode ser efectuado à temperatura ambiente (prensagem isostática a frio) ou a temperaturas elevadas (prensagem isostática a quente). A prensagem isostática é um processo de fabrico versátil e eficiente que pode produzir formas complexas com elevada precisão e consistência.

Índice

Visão geral da tecnologia de prensagem isostática

A tecnologia de prensagem isostática é um processo amplamente utilizado no campo da ciência e engenharia de materiais. É usada para produzir peças de alta qualidade com densidade uniforme e porosidade mínima. O processo envolve a utilização de um meio fluido, como óleo ou gás, para aplicar pressão uniformemente em todas as direcções a um molde cheio de pó. A pressão é mantida até se obter a forma pretendida.

Tipos de prensagem isostática

A prensagem isostática pode ser efectuada por dois métodos: prensagem isostática a frio ou prensagem isostática a quente. Na prensagem isostática a frio, o material é processado à temperatura ambiente, enquanto na prensagem isostática a quente, o material é aquecido antes da prensagem. Ambos os métodos têm vantagens e desvantagens, dependendo do tipo de material que está a ser processado.

Vantagens da prensagem isostática

A conformação isostática oferece várias vantagens em relação a outras tecnologias de conformação, incluindo a capacidade de produzir formas complexas com excelente acabamento e consistência de superfície. É também um processo económico, uma vez que reduz a necessidade de etapas de pós-processamento, como a maquinagem ou a retificação. Compreender os princípios básicos da prensagem isostática é crucial para quem trabalha com equipamento de laboratório, uma vez que pode ajudar a selecionar o equipamento adequado e a otimizar o processo para uma aplicação específica.

prensagem isostática a quente

A prensagem isostática a quente (HIP) é uma tecnologia de processo que utiliza alta temperatura e alta pressão para submeter produtos metálicos ou cerâmicos a uma pressão igual em todas as direcções, de modo a que as peças possam ser sinterizadas e densificadas. O processo de densificação por prensagem isostática a quente consiste em colocar o produto num recipiente fechado, introduzir gás árgon a alta pressão no recipiente através de um compressor e aquecê-lo através de um forno de aquecimento no recipiente, de modo a que o produto seja densificado sob a ação de alta temperatura e alta pressão ao mesmo tempo. Após o tratamento de prensagem isostática a quente, a resistência ao desgaste, a resistência à corrosão e as propriedades mecânicas do material serão muito melhoradas, e a vida à fadiga pode ser aumentada em 10 a 100 vezes.

prensagem isostática a frio

A prensagem isostática a frio (CIP) é um método de moldagem que utiliza a incompressibilidade do meio líquido e a transferência uniforme de pressão. Este método pode aplicar pressão em todas as direcções da peça em bruto ao mesmo tempo, pelo que a peça em bruto prensada tem uma boa uniformidade. A produção de moldes é mais conveniente, tem uma longa vida útil, menor custo e pode usar menos ou nenhum aglutinante. Dividido em prensagem isostática húmida e seca. A prensagem isostática húmida consiste em encapsular a peça em bruto pré-prensada num molde de borracha elástica ou num molde de plástico e, em seguida, colocá-la num recipiente de alta pressão para aplicar líquido de alta pressão. A pressão de moldagem da peça em bruto é normalmente superior a 100MPa. Em comparação com a prensagem isostática húmida, a prensagem isostática seca é que o molde não está totalmente no líquido, mas semi-fixo. Adicionar o molde e retirar o molde estão ambos em operação seca, por isso é chamado de prensagem isostática seca.

Em resumo, a tecnologia de conformação isostática é um processo importante na ciência e engenharia de materiais e tem várias vantagens sobre outras tecnologias de conformação. Dois métodos de prensagem isostática, a prensagem a frio e a prensagem a quente, são utilizados para processar materiais a diferentes temperaturas. A prensagem isostática a quente utiliza alta temperatura e alta pressão para submeter produtos metálicos ou cerâmicos a uma pressão igual em todas as direcções, enquanto a prensagem isostática a frio utiliza a pressão incompressível e uniformemente transmitida do meio líquido para aplicar pressão em todas as direcções do produto ao mesmo tempo.

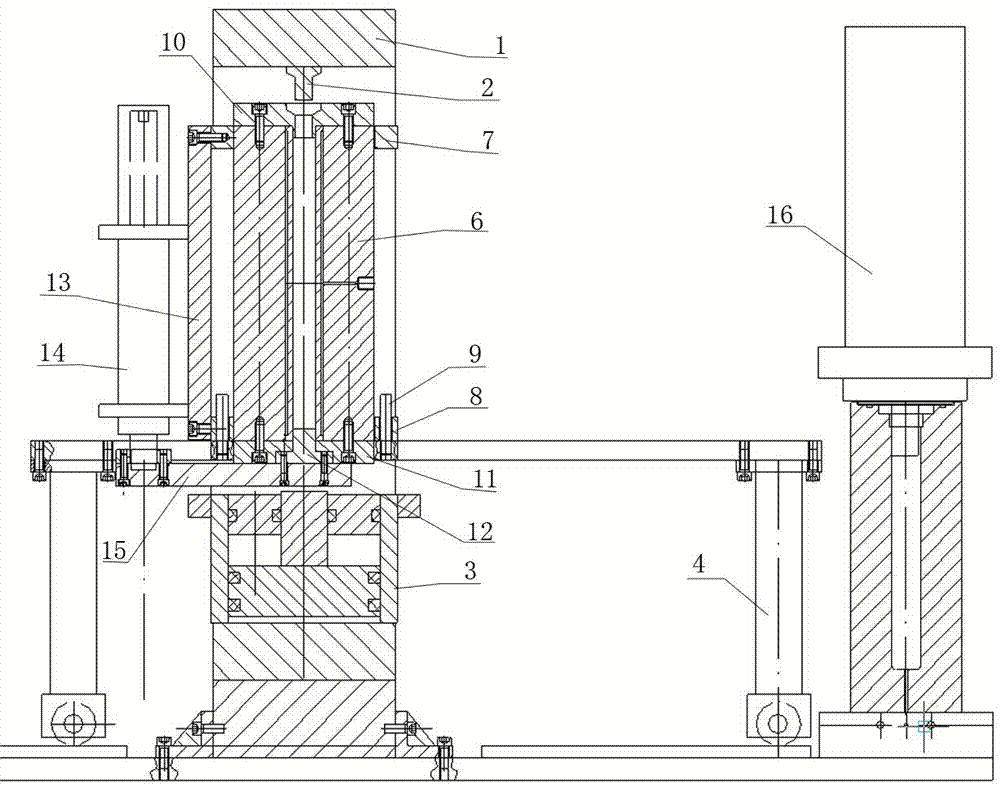

Processo de prensagem isostática a quente

A prensagem isostática a quente (HIP) é um processo utilizado para aumentar a densidade, as propriedades mecânicas e a qualidade geral de vários materiais. O processo envolve o aquecimento do material a altas temperaturas e a aplicação de alta pressão num recipiente de pressão de gás inerte.

Fase 1: As imperfeições internas e os poros são destruídos

Na primeira fase do processo HIP, os defeitos internos e os poros são destruídos. A pressão externa é superior à resistência do material a altas temperaturas, provocando a deformação plástica do material e destruindo defeitos e poros. Isto cria um contacto superficial interno entre as partículas do material.

Fase 2: O material sofre fluência a alta temperatura

Na segunda fase do processo HIP, a pressão externa é inferior à resistência do material a altas temperaturas. Os materiais sofrem uma fluência a alta temperatura e o contacto entre as partículas de material leva à interpenetração e à ligação por difusão. Isto elimina completamente os defeitos e a porosidade, permitindo que a densidade do material se aproxime da densidade teórica.

Unidade de enrolamento pré-esforçado de parede fina

A utilização de unidades de enrolamento pré-esforçado de paredes finas no processo HIP permite um processo de arrefecimento uniforme e rápido, aumentando a produtividade em 70% em comparação com o processo de arrefecimento natural.

Vantagens da prensagem isostática a quente

As principais vantagens da tecnologia de prensagem isostática a quente são o aumento da densidade do produto, a melhoria das propriedades mecânicas, o aumento da produtividade, a redução de desperdícios e perdas e a capacidade de formar ligações metalúrgicas entre materiais diferentes.

Aplicações da prensagem isostática a quente

A prensagem isostática a quente é atualmente utilizada não só para o processamento de peças fundidas, metalurgia do pó e indústria cerâmica, mas também para o fabrico de materiais porosos, formas quase líquidas, ligação de materiais, pulverização de plasma e grafite de alta qualidade.

Em conclusão

Os processos HIP são uma parte importante da ciência dos materiais e são utilizados para fabricar componentes aeroespaciais, implantes médicos e outros materiais avançados. O processo ajuda a melhorar a qualidade e o desempenho de uma variedade de materiais e componentes, eliminando a porosidade, aumentando a densidade e melhorando as propriedades mecânicas do material. O sucesso do processo HIP depende de vários factores, incluindo a temperatura, a pressão e a duração do processo, bem como o tipo de material a ser prensado.

Explicação da pressão isostática a frio

A prensagem isostática a frio (PCI) é um processo de fabrico que envolve a compactação de materiais em pó numa massa sólida uniforme antes do processamento ou sinterização. Este processo, também conhecido como prensagem hidrostática, é utilizado para produzir peças em bruto ou pré-formas de elevada integridade que apresentam pouca deformação ou fissuração quando queimadas.

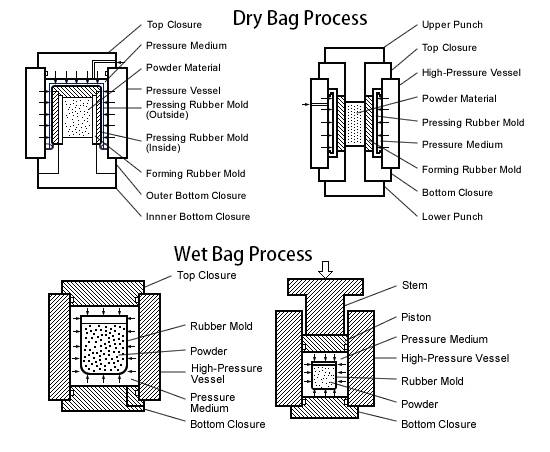

Prensagem isostática em saco húmido e em saco seco

Existem dois tipos de métodos de prensagem isostática a frio: saco húmido e saco seco. A prensagem isostática em saco húmido é um método muito semelhante ao conceito teórico de prensagem isostática, em que uma pressão hidrostática igual é aplicada simultaneamente a todas as superfícies externas do pó. O compacto resultante tem uma densidade uniforme e uma baixa tensão de aperto, o que permite o seu processamento no estado verde. Há pouca distorção quando queimado, reduzindo ou eliminando a maquinação, que é difícil e dispendiosa e requer a utilização de ferramentas de diamante. O processo de prensagem isostática em saco seco, por outro lado, é adequado para prensar compactos relativamente longos com elevada produtividade. O processo pode ser utilizado para formas simples em que o molde cheio de pó é selado e a compressão ocorre entre o molde e o recipiente de pressão.

Como funciona a prensagem isostática a frio

Em comparação com a prensagem a frio, a prensagem isostática aplica uma pressão uniforme em toda a superfície do molde. Não existe fricção na parede do molde que tenha um impacto significativo na distribuição da densidade das peças prensadas a frio, pelo que se obtém uma densidade mais uniforme. A eliminação do lubrificante da parede do molde também permite densidades de prensagem mais elevadas e elimina os problemas associados à remoção do lubrificante antes ou durante a sinterização final. Além disso, se necessário, o ar pode ser removido do pó solto antes da compactação. Por conseguinte, a prensagem isostática proporciona uma densidade mais elevada e mais uniforme a uma determinada pressão de compactação e é relativamente isenta de defeitos de densidade quando aplicada a pós frágeis ou finos. Uma vez que a pressão de compactação é uniforme, a relação entre a secção transversal e a altura da peça não é um fator tão limitativo como na prensagem uniaxial. Além disso, a prensagem isostática a frio pode ser utilizada para compactar formas mais complexas em comparação com a prensagem uniaxial.

Vantagens e desvantagens da prensagem isostática a frio

As vantagens da prensagem isostática a frio são muitas e podem ser resumidas da seguinte forma:

- Baixa distorção durante a queima

- Encolhimento consistente durante a cozedura

- As peças podem ser queimadas sem secagem

- A maioria dos briquetes verdes (não queimados) pode ser processada

- Estrutura compacta e baixa tensão interna durante a prensagem

- Grandes capacidades de peças prensadas (sacos húmidos)

- Baixo custo do molde (saco húmido)

- Densidade superior à obtida por prensagem mecânica a uma determinada pressão de prensagem

- Capacidade de prensagem de compactos com rácio de aspeto muito elevado (>200)

- Capacidade de prensar peças com formas internas, incluindo roscas, estrias, serrilhas e cones

- Capacidade para prensar peças de paredes longas e finas

- Capacidade de suprimir pós fracos

- É possível prensar compactos com duas ou mais camadas de pós com propriedades diferentes.

As desvantagens da prensagem isostática a frio são:

- As superfícies prensadas adjacentes aos sacos flexíveis são menos precisas do que a prensagem mecânica ou a extrusão e requerem frequentemente um processamento posterior

- As prensas de sacos secos totalmente automáticas requerem normalmente pós secos por pulverização relativamente caros

- A produtividade é inferior à da extrusão ou da compactação em matriz.

Em resumo, a prensagem isostática a frio é um método eficaz para produzir materiais de alta qualidade com excelente resistência e durabilidade. É um processo fiável e económico que é amplamente adotado pelos fabricantes numa vasta gama de indústrias. Compreender os princípios básicos da prensagem isostática a frio pode ajudar os investigadores e engenheiros a desenvolver novos materiais e a melhorar os existentes. Ao utilizar este processo, os fabricantes podem criar produtos mais fortes, mais duradouros e mais resistentes ao desgaste.

Vantagens da prensagem isostática a quente

A prensagem isostática a quente (HIP) é um processo de fabrico que oferece várias vantagens para a produção de materiais de elevado desempenho. O processo envolve a aplicação simultânea de alta pressão e temperatura ao material, resultando na densificação e sinterização numa única etapa. Eis algumas das vantagens da prensagem isostática a quente:

Melhorar as propriedades mecânicas

Uma das vantagens significativas da HIP é o facto de poder melhorar as propriedades mecânicas dos materiais. A aplicação simultânea de alta temperatura e pressão ajuda a eliminar a porosidade interna, melhorando assim a resistência ao impacto, a ductilidade e a resistência à fadiga. Este processo permite que o material atinja as mesmas ou melhores propriedades mecânicas que os materiais forjados.

Propriedades isotrópicas

A HIP também permite uma estrutura e uniformidade de grão fino, resultando em isotropia. Esta uniformidade nas propriedades do material aumenta a previsibilidade da vida útil da peça devido à variação reduzida das propriedades mecânicas.

Resistência ao desgaste e à corrosão

A HIP também pode ajudar a melhorar a resistência do material ao desgaste e à corrosão. O processo permite o revestimento e possibilidades alargadas de liga, controla o tamanho e a forma do grão e produz uma microestrutura uniforme no material. Isto melhora a resistência ao desgaste e à corrosão, tornando-o ideal para as indústrias aeroespacial, médica e automóvel.

Ligação por difusão

O HIP é capaz de unir por difusão materiais semelhantes e dissimilares em pó ou na forma sólida. Este processo elimina a necessidade de soldagem adicional e inspeções relacionadas, reduzindo assim o tempo e os custos de produção.

Reduzir materiais caros

Com o revestimento, os componentes são moldados utilizando materiais de alta qualidade ou dispendiosos apenas em áreas críticas, reduzindo o custo global dos materiais utilizados na produção.

Em resumo, a prensagem isostática a quente é um processo de fabrico versátil que oferece múltiplas vantagens para a produção de materiais de elevado desempenho. A capacidade de produzir peças de forma quase líquida, propriedades de material melhoradas e custos de produção reduzidos tornaram a HIP uma escolha popular na indústria. O processo ajuda a melhorar as propriedades mecânicas do material, a resistência ao desgaste e à corrosão, e permite a ligação por difusão de materiais semelhantes e diferentes.

Tipos de prensagem isostática: Sacos húmidos e sacos secos

A prensagem isostática é um método de aplicação de pressão uniforme a um material a partir de todas as direcções, resultando num produto altamente denso e uniforme. Existem dois tipos principais de prensagem isostática: saco húmido e seco.

Prensagem isostática com saco húmido

Na prensagem isostática com saco húmido, o material a prensar é colocado num saco flexível que contém um meio líquido transmissor de pressão, como o óleo ou a água. O saco é colocado num recipiente sob pressão e sujeito a uma pressão elevada de todas as direcções. A prensagem isostática em saco húmido é mais adequada para materiais difíceis de manusear, tais como pós, fibras e whiskers. As formas comuns produzidas por este método são extremidades abertas ou fechadas axissimétricas, formas ocas, tais como tubos.

A prensagem isostática em saco húmido é uma opção versátil para obter altas densidades de pós metálicos e cerâmicos. A geometria e o volume da cavidade do molde são concebidos para atingir o tamanho final pretendido. O diâmetro interior desta forma prensada terá uma maior precisão do que o diâmetro exterior. Outra opção é uma ferramenta de expansão, que força um fluido pressurizado na superfície interior do objeto; o pó é pressionado para fora a partir das paredes elásticas interiores do molde contra o invólucro rígido exterior. Este processo permite produzir uma pressão uniforme elevada e uma densidade elevada devido à eliminação da fricção das paredes do molde.

Prensagem isostática em saco seco

A prensagem isostática em saco seco, por outro lado, envolve a utilização de um recipiente rígido, como um molde de borracha ou metal, para manter o material no lugar. O recipiente é então colocado num recipiente sob pressão e sujeito a alta pressão de todas as direcções. A prensagem isostática em saco seco é adequada para materiais fáceis de moldar, como a cerâmica e os metais.

A prensagem isostática em saco seco é um método de produção altamente eficiente para peças pequenas com formas axialmente simétricas. Uma vez que a ferramenta de borracha está integrada no dispositivo, não são necessários passos separados de imersão e desmontagem, simplificando a automatização e a produção rápida. No entanto, existe fricção num dos lados do molde e este não é comprimido pelo líquido pressurizado. Da mesma forma, existem mais restrições de forma e tamanho no processo de saco seco. As velas de ignição, por exemplo, requerem maquinação verde para desenvolver as características de superfície necessárias.

Prós e contras

A prensagem isostática é frequentemente escolhida para atingir uma densidade elevada e processar formas que não podem ser compactadas por uma prensa de eixo único. Se necessário, algumas formas complexas podem ser projectadas no molde elástico. A variante de saco húmido é mais adequada para a produção de peças grandes em comparação com o processo de saco seco. No entanto, a carga e descarga dos moldes pode reduzir a produtividade e limitar a automatização das prensas de saco húmido. Da mesma forma, os processos de saco húmido são também mais densos porque envolvem muito pouca fricção. A versão de saco seco oferece vantagens em termos de automatização e produtividade. Para ambos os tipos de prensagem isostática, o custo do molde e a complexidade do processo são mais elevados do que os da prensagem uniaxial.

Em resumo, a compreensão dos princípios básicos daprensagem isostáticae os tipos de prensagem isostática disponíveis ajudarão os fabricantes a escolher o processo mais adequado para a sua aplicação. A prensagem isostática de saco húmido é mais adequada para materiais difíceis de processar, como pós, fibras e bigodes, enquanto a prensagem isostática de saco seco é adequada para materiais que são facilmente formados, como cerâmicas e metais.

Produtos relacionados

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Moldes de Prensagem Isostática para Laboratório

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

Artigos relacionados

- As vantagens da utilização da prensagem isostática no fabrico

- Equipamento essencial para a produção em massa de baterias de estado sólido: Prensa isostática

- Como as prensas isostáticas melhoram a eficiência do processamento de materiais

- Tecnologia de prensagem isostática para baterias de estado sólido

- Processos de produção de barras de cerâmica de zircónia: Prensagem isostática vs. Prensagem a seco