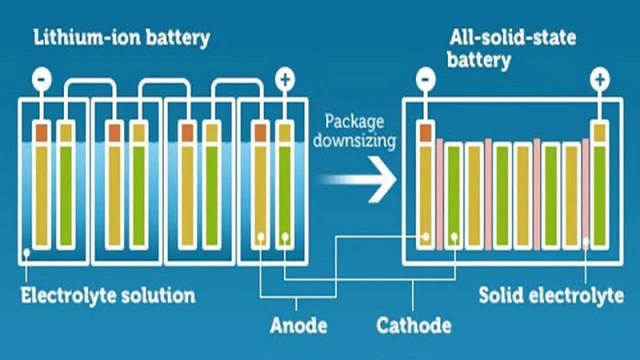

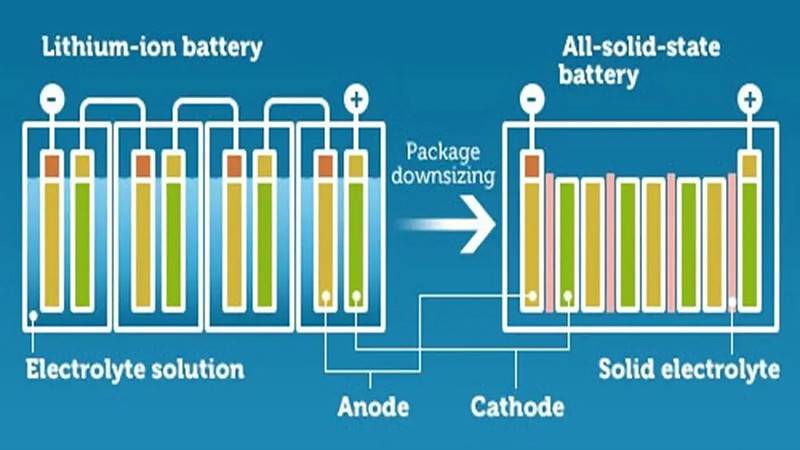

Introdução às baterias de estado sólido e às necessidades de pressurização

Desafios na produção de baterias de estado sólido

As baterias de estado sólido apresentam um conjunto único de desafios de fabrico devido à sua necessidade de empilhamento denso de materiais para obter uma interface de contacto sólido-sólido robusta. Isto requer a utilização de equipamento de pressurização especializado, como prensas isostáticas, para aplicar pressões superiores a 100 MPa. As pressões elevadas são essenciais para eliminar as lacunas microscópicas entre as camadas empilhadas, que, de outro modo, podem conduzir a uma fraca condutividade eléctrica e a um desempenho reduzido da bateria.

Os métodos tradicionais de prensagem, como a prensagem a quente e a prensagem com rolos, são insuficientes neste domínio, uma vez que proporcionam uma distribuição limitada e desigual da pressão. Esta inconsistência pode resultar num desempenho e fiabilidade da bateria abaixo do ideal. Em contrapartida, as prensas isostáticas aproveitam o princípio de Pascal para garantir uma distribuição uniforme da pressão em todas as direcções, respondendo à necessidade crítica de precisão na produção de baterias de estado sólido.

A aplicação da prensagem isostática em baterias de estado sólido não é isenta de complexidades. Por exemplo, a prensa isostática a frio (CIP) funciona à temperatura ambiente, o que é vantajoso para criar "corpos verdes" fortes que possam suportar as fases de processamento subsequentes. No entanto, a prensa isostática a quente (WIP) e a prensa isostática a quente (HIP) introduzem variáveis adicionais, como o aquecimento controlado e temperaturas elevadas, que devem ser meticulosamente geridas para evitar comprometer a integridade do material.

Para além disso, a integração da tecnologia de prensagem isostática nas linhas de produção de baterias de estado sólido requer um investimento significativo em equipamento e conhecimentos. Empresas como a Samsung SDI já adoptaram a tecnologia WIP, demonstrando o potencial para melhorar a densificação do material e o desempenho das baterias. No entanto, a indústria em geral enfrenta desafios contínuos para otimizar o controlo da temperatura e da pressão, a gestão da superfície e a eficiência global da produção.

Em resumo, embora a prensagem isostática ofereça uma solução promissora para os desafios prementes da produção de baterias de estado sólido, a sua implementação bem sucedida depende da superação de obstáculos técnicos e do aperfeiçoamento dos processos de produção.

Limitações dos métodos tradicionais de prensagem

As soluções tradicionais de prensagem a quente e de prensagem com rolos apresentam limitações significativas no contexto da produção de baterias de estado sólido. Estes métodos têm frequentemente dificuldade em fornecer uma pressão uniforme sobre os componentes da bateria, o que leva a uma densificação e propriedades materiais inconsistentes. Esta distribuição desigual da pressão pode resultar em interfaces de contacto sólido-sólido não ideais, que são fundamentais para manter a integridade estrutural e o desempenho da bateria.

Além disso, a variabilidade da pressão aplicada pelos métodos tradicionais pode levar a uma série de problemas, incluindo

- Densidade energética inconsistente: Uma pressão desigual pode fazer com que algumas regiões da bateria sejam mais densamente compactadas do que outras, resultando em capacidades de armazenamento de energia inconsistentes.

- Aumento da resistividade interna: As áreas mal prensadas podem apresentar uma maior resistência interna, o que pode reduzir a eficiência global e a vida útil da bateria.

- Variabilidade da qualidade: A falta de pressão uniforme pode levar a variações significativas de qualidade entre diferentes lotes de baterias, complicando os processos de controlo de qualidade.

| Questão | Impacto nas baterias de estado sólido |

|---|---|

| Densidade energética inconsistente | Desempenho e fiabilidade reduzidos |

| Aumento da resistividade interna | Menor eficiência e vida útil mais curta |

| Variabilidade da qualidade | Dificuldade em manter uma qualidade consistente |

Estas limitações sublinham a necessidade de tecnologias de prensagem mais avançadas, como a prensagem isostática, que podem fornecer a uniformidade e a precisão necessárias para ultrapassar os desafios colocados pelos métodos tradicionais.

Tecnologia de prensagem isostática

O princípio de Pascal e a prensagem isostática

A tecnologia de prensagem isostática está profundamente enraizada no princípio fundamental proposto pelo cientista francês Blaise Pascal, que afirma: "Uma alteração na pressão de um fluido incompressível fechado é transmitida sem diminuição a todas as partes do fluido e à superfície do seu recipiente." Este princípio é fundamental para garantir que a pressão aplicada durante o processo de prensagem é uniformemente distribuída em todas as direcções. O processo começa com os materiais em pó a serem selados num molde de baixa resistência à deformação, como um saco de borracha, para facilitar a aplicação da pressão do líquido. Subsequentemente, o corpo moldado sofre uma compressão uniforme em toda a sua área de superfície à medida que a pressão do líquido é transmitida através do recipiente de pressão.

A distribuição uniforme da pressão obtida através do princípio de Pascal é extremamente importante por várias razões. Em primeiro lugar, elimina efetivamente quaisquer lacunas ou vazios no material, que são problemas comuns nos métodos de prensagem tradicionais. Ao assegurar que todas as partes do material são sujeitas à mesma pressão, a prensagem isostática melhora significativamente a condutividade global das baterias de estado sólido. Esta uniformidade não é apenas uma vantagem técnica, mas uma necessidade para alcançar os padrões de alto desempenho exigidos na moderna tecnologia de baterias. A pressão constante assegura que as propriedades do material são uniformes em toda a sua extensão, conduzindo a baterias com desempenho e fiabilidade superiores.

Além disso, a aplicação de prensagem isostática em baterias de estado sólido aborda os desafios inerentes à obtenção de empilhamento denso e interfaces de contacto sólido-sólido, que são essenciais para um desempenho ótimo da bateria. A capacidade da tecnologia para aplicar pressões superiores a 100MPa garante que os materiais são comprimidos até ao seu potencial máximo, resultando em baterias com densidades de energia mais elevadas e resistividade interna reduzida. Isto não só aumenta a eficiência da bateria, mas também simplifica o processo de produção, tornando-a um método preferido para a produção em massa de baterias de estado sólido.

Tipos de prensas isostáticas

As prensas isostáticas são classificadas em três tipos principais: prensas isostáticas frias, mornas e quentes, cada uma concebida para operar sob regimes de temperatura e pressão distintos para atender a requisitos específicos de fabrico.

Prensas isostáticas a frio (CIP)

As prensas isostáticas a frio funcionam à temperatura ambiente, o que as torna ideais para aplicações em que é fundamental manter a integridade do material sem degradação térmica. Ao aplicar altas pressões à temperatura ambiente, as CIPs facilitam a criação de estruturas densas e uniformes, que são essenciais para as fases iniciais da produção de baterias de estado sólido, como a formação de "corpos verdes" que podem ser processados posteriormente.

Prensas isostáticas quentes (WIP)

As prensas isostáticas quentes incorporam um aquecimento controlado para aumentar a densificação dos materiais. Este tipo de prensa é particularmente útil em processos de fabrico avançados, como os utilizados por empresas como a Samsung SDI nas suas linhas de produção de baterias de estado sólido. A combinação de temperaturas moderadas e pressões elevadas permite uma maior consolidação do material e propriedades mecânicas melhoradas.

Prensas isostáticas a quente (HIP)

As prensas isostáticas a quente funcionam a temperaturas elevadas, tirando partido do calor e da pressão elevados para obter propriedades uniformes do material. As HIP oferecem uma capacidade de controlo e versatilidade superiores, tornando-as indispensáveis na produção de baterias de estado sólido. As elevadas temperaturas e pressões garantem que os materiais atingem uma densificação e homogeneidade óptimas, que são cruciais para melhorar o desempenho e a longevidade das baterias de estado sólido.

Cada tipo de prensa isostática traz vantagens únicas, tais como resistência e densidade uniformes, flexibilidade de forma e a capacidade de adaptar os processos às necessidades específicas do material, o que contribui para a produção eficiente e efectiva de baterias de estado sólido.

Aplicação da prensagem isostática em baterias de estado sólido

Prensa isostática a frio

As prensas isostáticas a frio são indispensáveis na produção de baterias de estado sólido, principalmente devido à sua capacidade de exercer uma pressão substancial à temperatura ambiente. Este processo ajuda na formação de "corpos verdes" robustos, que são precursores essenciais para as fases de fabrico subsequentes. A versatilidade da prensagem isostática a frio estende-se a uma vasta gama de materiais, incluindo metais, cerâmicas, plásticos e compósitos, tornando-a uma opção comercialmente viável para a criação de componentes complexos e de grande escala.

O mecanismo de prensagem envolve a compactação de pós em moldes elastoméricos, utilizando processos de saco húmido ou seco. Estes moldes, normalmente feitos de materiais como uretano, borracha ou cloreto de polivinilo, podem suportar pressões que variam entre menos de 5.000 psi e mais de 100.000 psi (34,5 a 690 MPa). O meio fluido, normalmente óleo ou água, facilita a distribuição uniforme da pressão, assegurando que o pó atinge uma densidade muito uniforme.

No entanto, uma desvantagem notável deste processo é a precisão geométrica reduzida devido à natureza flexível dos moldes. Apesar desta limitação, os compactos verdes produzidos por prensagem isostática a frio são normalmente sinterizados de forma convencional para obter a peça final desejada. Este processo de dois passos sublinha o papel crítico das prensas isostáticas a frio no fabrico de baterias de estado sólido, onde a precisão e a uniformidade são fundamentais.

Prensa isostática quente

As prensas isostáticas quentes funcionam através da aplicação de aquecimento controlado e pressão hidráulica para aumentar a densificação do material. Esta técnica envolve o aquecimento do meio líquido a uma temperatura abaixo do seu ponto de ebulição, assegurando que a pressão é distribuída uniformemente pelo material em pó dentro do recipiente de alta pressão. O processo é facilitado por um molde de envelope flexível, que permite a moldagem e a prensagem precisas do material.

A prensa isostática quente é normalmente aquecida à temperatura desejada antes de o meio líquido ser continuamente injetado no cilindro de prensagem selado. Este cilindro está equipado com um gerador de calor para manter a precisão do controlo da temperatura, o que é crucial para obter propriedades consistentes do material. As temperaturas de funcionamento destas prensas podem variar entre 0°C e 240°C, sendo que a temperatura ambiente se situa normalmente entre 10°C e 35°C. A pressão estática aplicada pode atingir até 240MPa, assegurando que o material é sujeito a pressões uniformes e elevadas necessárias para a densificação.

Este método é particularmente adequado para materiais que requerem condições de temperatura específicas ou que não podem ser formados à temperatura ambiente, tais como pós e aglutinantes. Empresas como a Samsung SDI utilizam prensas isostáticas a quente nas suas linhas de produção de baterias de estado sólido para alcançar uma elevada precisão e uniformidade no processamento de materiais, o que é essencial para melhorar o desempenho e a fiabilidade das baterias de estado sólido.

Prensa isostática a quente

As prensas isostáticas a quente (HIP) são ferramentas de fabrico avançadas que utilizam temperaturas elevadas e pressão de gás isostático para obter propriedades uniformes do material. Este processo é fundamental para eliminar a porosidade e aumentar a densidade de materiais como metais, cerâmicas, polímeros e compósitos. Ao fazê-lo, melhora significativamente as propriedades mecânicas e a capacidade de trabalho destes materiais.

No contexto da produção de baterias de estado sólido, a HIP oferece uma forte capacidade de controlo e uma vasta aplicabilidade. A principal função da HIP neste domínio é consolidar os pós e facilitar a ligação por difusão, que é frequentemente designada por cladding. Esta técnica é crucial para a eliminação da micro retração nas peças fundidas, assegurando que o produto final tem propriedades materiais consistentes e de alta qualidade.

O funcionamento de uma prensa isostática a quente envolve a utilização de um material de molde, normalmente uma chapa metálica com um ponto de fusão elevado para suportar as temperaturas e pressões elevadas. Em algumas aplicações especializadas, são utilizados moldes de cerâmica. A pressurização é conseguida utilizando um gás inerte como o árgon ou, em certos casos, um fluido semelhante ao vidro. Uma condição operacional típica para o HIP envolve pressões de até 100 MPa (15.000 lb/in²) a temperaturas em torno de 1100°C (2000°F).

Estas condições são optimizadas para garantir que o material sofre uma densificação uniforme, o que é essencial para o desempenho das baterias de estado sólido. A distribuição uniforme da pressão, facilitada pelo princípio de Pascal, garante que não existem lacunas ou inconsistências no material, melhorando assim a condutividade geral e a fiabilidade da bateria.

Em resumo, a prensagem isostática a quente é uma tecnologia crítica na produção de baterias de estado sólido. Não só assegura propriedades uniformes do material, como também aborda os desafios da porosidade e do microencolhimento, conduzindo a uma maior qualidade e desempenho do produto final.

Vantagens e desafios da prensagem isostática em baterias de estado sólido

Vantagens da prensagem isostática

A tecnologia de prensagem isostática oferece uma infinidade de benefícios que melhoram significativamente o desempenho e a eficiência da produção de baterias de estado sólido. Uma das principais vantagens é a sua capacidade deaumentar a densidade energética. Ao aplicar uma pressão uniforme em todas as direcções, a prensagem isostática assegura que os materiais da bateria são densamente compactados, maximizando assim a capacidade de armazenamento de energia. Esta compactação uniforme é conseguida sem a necessidade de lubrificantes, o que é um fator chave para manter uma densidade de material elevada e consistente.

Além disso, a prensagem isostáticareduz a resistividade interna. A distribuição uniforme da pressão ajuda a eliminar lacunas e vazios na estrutura da bateria, que são fontes comuns de resistência interna nos métodos tradicionais de produção de baterias. Esta redução da resistividade traduz-se diretamente numa melhor condutividade e na eficiência global da bateria.

A tecnologia tambémassegura uma qualidade consistente consistente em toda a linha de produção. Ao contrário dos métodos de prensagem tradicionais que aplicam pressão unidireccionalmente, a prensagem isostática elimina muitas das restrições que limitam a geometria e a consistência das peças. Isto resulta num produto mais uniforme com menos defeitos, o que é crucial para manter a fiabilidade e a longevidade das baterias de estado sólido.

Para além destas vantagens, a prensagem isostáticasimplifica os processos de produção. A capacidade de compactar materiais difíceis de manusear, como as superligas, o titânio e o aço inoxidável, com elevada eficiência, simplifica o processo de fabrico. Esta simplificação não só reduz o tempo de produção, como também reduz os custos, tornando-a uma escolha mais económica para a produção de baterias em grande escala.

| Vantagem | Descrição |

|---|---|

| Densidade energética melhorada | A pressão uniforme em todas as direcções maximiza a capacidade de armazenamento de energia. |

| Resistividade interna reduzida | Elimina as lacunas e os vazios, melhorando a condutividade. |

| Qualidade consistente | A pressão uniforme garante um produto uniforme com menos defeitos. |

| Produção simplificada | Compacta eficazmente materiais difíceis, simplificando o processo de fabrico. |

Estas vantagens fazem da prensagem isostática uma tecnologia indispensável para a produção em massa de baterias de estado sólido, oferecendo uma solução robusta para os desafios enfrentados nos métodos tradicionais de produção de baterias.

Desafios e perspectivas futuras

Embora a prensagem isostática seja uma tecnologia bem estabelecida, a sua aplicação em baterias de estado sólido permanece num estado de evolução dinâmica. Esta transição é marcada por vários desafios críticos que precisam de ser resolvidos para aproveitar plenamente o seu potencial. Um dos principais obstáculos é o controlo preciso da temperatura e da pressão durante o processo de prensagem. Conseguir uma distribuição uniforme da pressão em todas as direcções, tal como previsto no princípio de Pascal, é essencial mas complexo, especialmente quando se lida com as diversas propriedades dos materiais das baterias de estado sólido.

A gestão da superfície é outra questão importante. A integridade e uniformidade da superfície da bateria são cruciais para um desempenho e longevidade óptimos. Quaisquer inconsistências podem levar a ineficiências e potenciais riscos de segurança. Além disso, o aumento da eficiência da produção continua a ser um ponto fulcral para investigadores e fabricantes. O equilíbrio entre a manutenção de padrões de alta qualidade e o aumento das taxas de produção é delicado, exigindo inovação e otimização contínuas.

Olhando para o futuro, as perspectivas futuras da prensagem isostática em baterias de estado sólido dependem da superação destes desafios. Os avanços na tecnologia de sensores e na automatização poderão fornecer soluções para um melhor controlo da temperatura e da pressão, garantindo resultados mais precisos e consistentes. As inovações na ciência dos materiais podem também oferecer novas formas de gerir as superfícies de forma mais eficaz, reduzindo as inconsistências e melhorando o desempenho global da bateria. À medida que estas tecnologias evoluem, espera-se que a integração da prensagem isostática na produção convencional de baterias de estado sólido se torne mais simples e eficiente.

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Moldes de Prensagem Isostática para Laboratório

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

Artigos relacionados

- O que é a máquina de prensagem isostática

- Compreender os princípios básicos da prensagem isostática

- Tecnologia de prensagem isostática para baterias de estado sólido

- Compreender o processo de prensagem isostática e os seus tipos

- Como as prensas isostáticas melhoram a eficiência do processamento de materiais