Índice

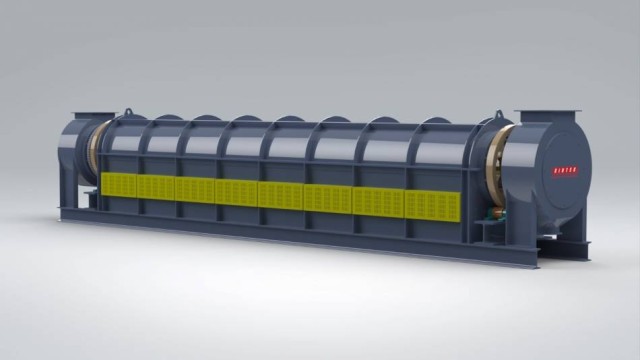

Introdução aos fornos rotativos

Os fornos rotativos são sistemas de processamento térmico contínuo que utilizam tubos rotativos para transferir calor para os materiais. Oferecem uma elevada eficiência energética, flexibilidade e versatilidade, tornando-os adequados para uma vasta gama de aplicações. Os fornos rotativos desempenham um papel crucial no processamento de materiais avançados, contribuindo para a produção de cerâmica, semicondutores e ligas metálicas. O seu controlo preciso da temperatura e o aquecimento uniforme garantem as propriedades desejadas do material.

Princípio de funcionamento e design

Os fornos rotativos são fornos descontínuos que utilizam queimadores de oxi-combustível e limitam o volume de gases de escape. A sua conceção permite uma elevada utilização da energia de entrada em comparação com os fornos estacionários, tornando-os flexíveis e adequados para uma grande variedade de materiais de alimentação.

O forno cilíndrico gira em torno do seu eixo, apresentando uma ligeira inclinação para facilitar o movimento dos materiais de uma extremidade para a outra. Esta rotação assegura uma distribuição uniforme do calor e promove a mistura ou a agitação.

Os gases quentes fluem através da câmara do forno, normalmente na direção oposta ao fluxo de material. No entanto, a direção pode ser ajustada com base nos requisitos da aplicação. O forno é operado por trabalhadores não qualificados que carregam o forno, fundem-no durante um período pré-determinado e extraem o lingote e a escória do forno.

Os fornos rotativos são normalmente utilizados na produção de metais não ferrosos, como o cobre, o chumbo e o alumínio. Também são empregues no processamento de materiais granulares ou particulados que podem fluir a altas temperaturas. Estes materiais incluem metais, ligas, cerâmicas, vidro, materiais à base de carbono, óxidos, sulfuretos, nitretos e carbonetos.

O forno pode ser operado em atmosferas de ar ou inertes, dependendo dos requisitos da aplicação. As atmosferas inertes evitam a oxidação ou reacções químicas durante o processo de tratamento térmico.

Vantagens dos fornos rotativos

Em comparação com os fornos convencionais, os fornos rotativos oferecem várias vantagens, incluindo

Elevada capacidade de produção: Os fornos rotativos podem processar grandes volumes de material, tornando-os adequados para aplicações de produção de grande volume.

Utilização eficiente da energia: O design dos fornos rotativos permite uma distribuição eficiente do calor, reduzindo o consumo de energia.

Emissões reduzidas: Os fornos rotativos capturam e controlam eficazmente as emissões, minimizando o impacto ambiental.

Facilidade de operação: Os fornos rotativos são concebidos para uma operação fácil, exigindo uma intervenção manual mínima.

Processamento versátil de materiais: Os fornos rotativos podem processar uma vasta gama de materiais, incluindo restos de baterias, resíduos de alto-forno, minérios de chumbo, escórias de chumbo e pó de baghouse.

Maior recuperação de chumbo: Em comparação com os altos fornos ou fornos fixos, os fornos rotativos atingem taxas de recuperação de chumbo mais elevadas.

Respeito pelo ambiente: Os fornos rotativos são concebidos para minimizar as emissões, reduzindo o impacto ambiental.

Redução da necessidade de mão de obra: Os fornos rotativos requerem menos trabalho manual devido ao seu funcionamento automatizado.

Fornos rotativos basculantes: Os fornos rotativos basculantes oferecem vantagens sobre os fornos rotativos estáticos convencionais, incluindo tempos de ciclo reduzidos, rendimentos mais elevados e menor consumo de combustível.

Opções personalizáveis: Os fornos rotativos podem ser personalizados para satisfazer requisitos específicos, como o tipo de sistema de combustão, a fonte de combustível e a capacidade do forno.

Uniformidade de temperatura: Os fornos rotativos proporcionam uma excelente uniformidade de temperatura, o que é crucial para garantir a qualidade e a consistência dos materiais processados.

Aplicações versáteis: Os fornos rotativos são utilizados em várias aplicações, incluindo a recuperação de chumbo de baterias de chumbo-ácido, redução de sulfato de chumbo e dopagem de cerâmica com metais de terras raras.

Aplicações no processamento de materiais avançados

Os fornos rotativos são amplamente utilizados no processamento de materiais avançados, incluindo a produção de cerâmica, semicondutores e ligas metálicas. Oferecem um controlo preciso da temperatura e um aquecimento uniforme, assegurando a obtenção das propriedades desejadas do material.

Síntese e modificação de materiais:

Os fornos rotativos são utilizados na síntese de vários materiais, tais como alumina, vermiculite, pellets de minério de ferro e clínquer de cimento. Permitem um controlo preciso dos processos de aquecimento e arrefecimento, permitindo a otimização das propriedades dos materiais e a produção de produtos de alta qualidade.

Oxidação e torrefação:

Estes fornos também são utilizados para a oxidação, um processo que envolve a adição de oxigénio a uma amostra, e para a torrefação, uma técnica utilizada para induzir transições de fase. Os fornos rotativos proporcionam ambientes de aquecimento controlado que facilitam estas reacções químicas, permitindo a modificação das propriedades dos materiais e a produção de compostos específicos.

Dopagem de cerâmica:

Os fornos rotativos são equipamentos versáteis que podem ser utilizados para a dopagem de cerâmicas com metais de terras raras. Ao introduzir pequenas quantidades de elementos de terras raras em materiais cerâmicos, os investigadores podem adaptar as suas características físicas e químicas, expandindo a sua gama de aplicações.

Uniformidade de temperatura:

A uniformidade da temperatura é um fator crucial nas operações do forno rotativo, uma vez que tem um impacto direto na qualidade e consistência dos materiais processados. Os fornos rotativos são conhecidos pela sua capacidade de proporcionar uma uniformidade de temperatura excecional, atribuída aos elementos de aquecimento de alta qualidade utilizados na sua conceção. Este aquecimento uniforme assegura propriedades consistentes do material em todo o lote processado.

Processamento contínuo:

Os fornos tubulares rotativos são ideais para o fabrico de materiais que requerem uma produção contínua de materiais soltos, tais como alumina e pellets de minério de ferro. Foram concebidos para lidar com temperaturas elevadas e proporcionar um controlo abrangente do processo, resultando em produtos de alta qualidade. Aplicações como a calcinação, que envolve o aquecimento contínuo de materiais, são adequadas para fornos rotativos.

Princípio de funcionamento:

Os fornos rotativos de combustão indireta funcionam como sistemas térmicos contínuos, aplicando calor ao material em processo através de várias zonas de controlo térmico. O calor é transferido da fonte de calor, normalmente gás ou aquecimento elétrico, para um tubo rotativo que contém os materiais do processo e as atmosferas. Subsequentemente, o calor é transferido da parede do tubo para o leito do material a ser processado. Este aquecimento e rotação contínuos asseguram uma distribuição uniforme da temperatura e um processamento eficiente do material.

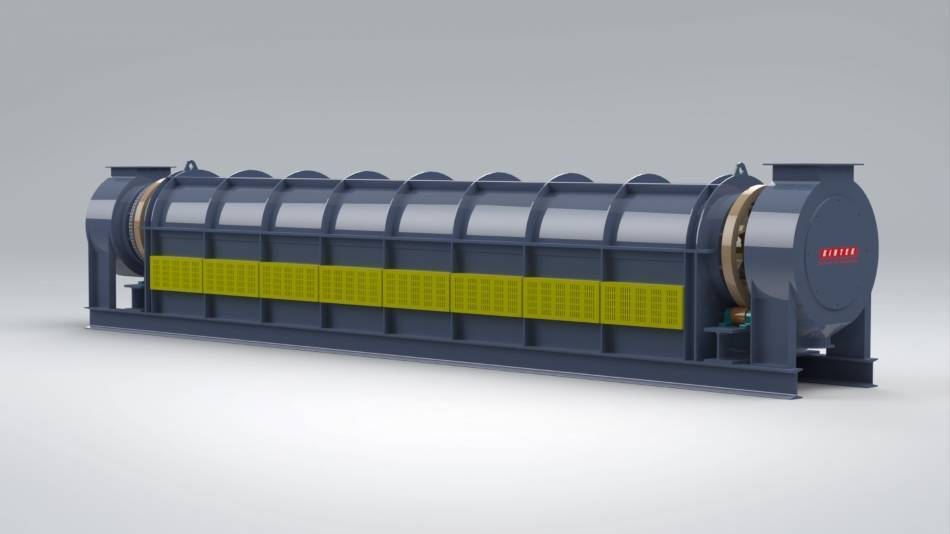

Componentes principais e sistema de controlo

Os fornos rotativos são compostos por vários componentes chave, incluindo:

- Corpo do forno: O corpo do forno é a estrutura principal do forno, normalmente feito de chapa de aço e soldado para formar um barril. Pode ter até 230 m de comprimento, mas o comprimento pode variar consoante a aplicação.

- Revestimento do forno: O revestimento do forno é uma camada de material refratário que protege o corpo do forno das altas temperaturas no interior do forno.

- Engrenagem de acionamento: A engrenagem de acionamento faz rodar o corpo do forno, permitindo que o material no seu interior se desloque através do forno.

- Fonte de calor interna: A fonte de calor interna fornece o calor necessário para processar o material no interior do forno. Isto pode ser conseguido através de vários métodos, tais como queimadores a gás, aquecedores eléctricos ou energia de micro-ondas.

O sistema de controlo de um forno rotativo é responsável pela monitorização e ajuste de vários parâmetros, incluindo:

- Temperatura: O sistema de controlo monitoriza a temperatura no interior do forno e ajusta a entrada de calor em conformidade para manter o perfil de temperatura desejado.

- Velocidade de rotação: O sistema de controlo monitoriza a velocidade de rotação do corpo do forno e ajusta a engrenagem de transmissão para manter a velocidade desejada.

- Atmosfera: O sistema de controlo também pode monitorizar e ajustar a atmosfera no interior do forno, tal como o teor de oxigénio ou a presença de gases específicos.

Ao controlar com precisão estes parâmetros, o sistema de controlo optimiza o processo térmico e garante a qualidade desejada do produto.

Considerações ambientais

Os fornos rotativos são concebidos para minimizar o impacto ambiental, reduzindo as emissões e o consumo de energia. Utilizam sistemas de aquecimento eficientes e incorporam medidas de controlo da poluição para cumprir os regulamentos ambientais.

Emissões reduzidas

Os fornos rotativos utilizam sistemas de combustão de baixa emissão que minimizam a libertação de poluentes nocivos para a atmosfera. Estes sistemas incorporam tecnologias avançadas de queimadores, tais como queimadores com baixo teor de NOx, que reduzem as emissões de óxido de azoto. Os fornos rotativos também incorporam sistemas de recirculação de gases de combustão, que reciclam os gases de escape de volta para a câmara de combustão, reduzindo ainda mais a formação de poluentes.

Eficiência energética

Os fornos rotativos são concebidos para uma eficiência energética, reduzindo os custos de funcionamento e as emissões de gases com efeito de estufa. Utilizam materiais de isolamento de alta eficiência que minimizam a perda de calor. Além disso, os permutadores de calor regenerativos podem ser incorporados no projeto do forno, capturando o calor dos gases de escape e transferindo-o de volta para o ar de combustão, melhorando ainda mais a utilização de energia.

Conformidade com os regulamentos ambientais

Os fornos rotativos cumprem ou excedem as rigorosas regulamentações ambientais, assegurando a conformidade com as normas de emissão locais, nacionais e internacionais. Incorporam tecnologias avançadas de controlo de emissões, tais como ciclones e filtros de mangas, para capturar partículas e outros poluentes. Os fornos rotativos também cumprem as normas de eficiência energética, reduzindo as emissões de gases com efeito de estufa e contribuindo para práticas de fabrico sustentáveis.

Manutenção e resolução de problemas

A manutenção regular e a resolução atempada de problemas são cruciais para o desempenho ótimo e a longevidade dos fornos rotativos. Aqui estão alguns aspectos chave a considerar:

Inspeção e Monitorização:

- Realizar inspecções visuais regulares para identificar quaisquer sinais de desgaste, danos ou desalinhamento.

- Monitorizar os principais indicadores de desempenho, tais como temperatura, vibração e pressão, para detetar potenciais problemas numa fase inicial.

Reparações e manutenção:

- Tratar prontamente as pequenas reparações para evitar que se transformem em problemas maiores.

- Efetuar tarefas de manutenção programadas de acordo com as recomendações do fabricante, incluindo:

- Limpeza e lubrificação de componentes

- Substituição de peças gastas ou danificadas

- Calibração e ajuste de sistemas

Utilizar peças sobressalentes e materiais de alta qualidade para as reparações, de modo a garantir a durabilidade e a fiabilidade.

- Medidas preventivas:

- Implementar programas de manutenção preventiva para identificar e resolver possíveis problemas antes que eles ocorram.

- Utilizar técnicas de manutenção preditiva, como a análise de vibrações, para identificar componentes em risco de falha.

Estabelecer um sistema de limpeza e inspeção regular de áreas chave, tais como revestimentos refractários, queimadores e vedantes.

- Formação e especialização:

- Assegurar que o pessoal de manutenção tem formação adequada e experiência em operações e manutenção de fornos rotativos.

Envolver os fabricantes ou prestadores de serviços especializados para reparações complexas ou resolução de problemas.

- Solução de Problemas Comuns:Degradação do refratário:

- Inspecionar e reparar regularmente os revestimentos refractários para evitar danos térmicos ou corrosão química.Manutenção do queimador:

- Limpar e ajustar os queimadores conforme necessário para garantir uma combustão eficiente e evitar a instabilidade da chama.Desgaste dos selos de rutura:

- Monitorizar e substituir os vedantes de rutura desgastados para evitar fugas de ar e manter um desempenho ótimo.Desalinhamento do tambor:

Verifique e corrija o alinhamento do tambor para garantir um funcionamento suave e evitar o desgaste excessivo.

Produtos relacionados

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

Artigos relacionados

- Fornos de laboratório a vácuo na investigação de materiais avançados

- Apresentação dos fornos tubulares de vácuo para laboratórios

- A Geometria do Calor: Por Que o Movimento Importa na Síntese de Materiais

- Otimização de processos industriais: Soluções para fornos rotativos e fornos de laboratório

- Forno CVD para o crescimento de nanotubos de carbono