Fusão por arco elétrico

Conceito e classificação

A fusão em forno de arco elétrico representa uma técnica metalúrgica electrotérmica avançada, aproveitando a energia eléctrica para gerar um arco elétrico que serve como fonte primária de calor. Este método é fundamental em laboratório devido à sua precisão e controlo do processo de fusão. A classificação da fusão em forno de arco elétrico gira principalmente em torno de dois métodos de aquecimento distintos: aquecimento direto e indireto.

No aquecimento direto, o arco elétrico é estabelecido entre o elétrodo e a carga metálica, transferindo eficazmente a energia eléctrica para energia térmica que aquece diretamente o material. Este método subdivide-se ainda em aquecimento direto sem vácuo e fusão por arco elétrico com autoconsumo em vácuo, cada um adaptado a requisitos metalúrgicos específicos e às propriedades do material.

Por outro lado, o aquecimento indireto utiliza um arco elétrico gerado entre dois eléctrodos de grafite, que aquece indiretamente a carga metálica. Esta abordagem é particularmente vantajosa para materiais que requerem uma distribuição de calor mais controlada e uniforme, minimizando o risco de contaminação e garantindo uma maior pureza no produto final.

A escolha entre métodos de aquecimento direto e indireto é influenciada por vários factores, incluindo o tipo de metal a ser fundido, os níveis de pureza desejados e as condições específicas do laboratório. Cada método oferece vantagens únicas e é adequado a diferentes aplicações metalúrgicas, realçando a versatilidade e a importância estratégica da fusão em forno de arco elétrico nas práticas laboratoriais modernas.

Fusão por arco com aquecimento direto

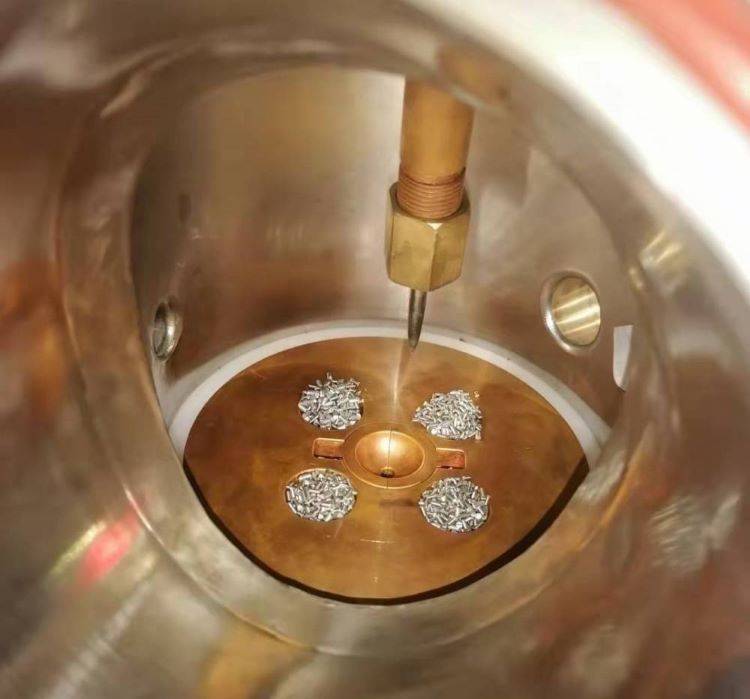

Na fusão por arco de aquecimento direto, o arco é gerado entre o elétrodo e a carga, aquecendo diretamente o material a temperaturas extremamente elevadas, muitas vezes superiores a 3000℃. Este método é caracterizado pela sua eficiência e pela transferência direta de calor para o material, o que acelera o processo de fusão. Os componentes primários de um forno de fusão por arco incluem o soldador elétrico, que funciona como um grande transformador, convertendo a tensão padrão (220V ou 380V) numa tensão baixa, mas com corrente elevada. Esta corrente elevada é então utilizada para criar um arco através do curto-circuito instantâneo dos pólos positivo e negativo.

O arco formado é um fenómeno de descarga auto-sustentado, capaz de manter uma combustão estável sem necessidade de uma tensão elevada para evitar a sua extinção. Esta estabilidade é crucial para uma fusão consistente e eficaz. Quando protegido por eléctrodos, a tensão do arco pode ser aumentada para acelerar o processo de fusão, embora isto também introduza o risco de oxidação de elementos como o carbono, o silício e o manganês.

Para a produção de arco em grande escala, é normalmente necessária uma corrente mais baixa, o que minimiza a perda de calor e optimiza a eficiência energética. O processo pode ainda ser melhorado através de um banho profundo dos eléctrodos, assegurando uma fusão mais completa e rápida da carga. Este método é versátil, aplicável tanto em ambientes sem vácuo como em condições de vácuo para fusão por arco de auto-consumo, oferecendo flexibilidade em ambientes experimentais e aplicações industriais.

Fusão por arco com aquecimento indireto

Na fusão por arco de aquecimento indireto, o processo envolve a geração de um arco elétrico entre dois eléctrodos de grafite. Ao contrário dos métodos de aquecimento direto, em que o arco entra em contacto direto com a carga, o aquecimento indireto baseia-se na transferência de calor do arco para a carga através de radiação. Esta configuração é frequentemente designada por forno de arco elétrico indireto.

O arco elétrico, formado entre os dois eléctrodos, não entra em contacto direto com o material a fundir. Em vez disso, o calor é transferido principalmente para a superfície superior da carga através de radiação. Este calor irradiado é então conduzido através da carga, fundindo-a gradualmente de cima para baixo. Este método garante que a carga é aquecida uniformemente, embora a eficiência da transferência de calor possa ser inferior à dos métodos de aquecimento direto.

A utilização de dois eléctrodos no aquecimento indireto proporciona um ambiente controlado, o que pode ser benéfico para determinados materiais sensíveis ao contacto direto ou ao aquecimento rápido. Esta configuração também permite um melhor controlo do processo de fusão, tornando-o adequado para aplicações em que o controlo preciso da temperatura e a uniformidade da fusão são fundamentais.

| Aspeto | Detalhes |

|---|---|

| Configuração dos eléctrodos | São utilizados dois eléctrodos de grafite para gerar o arco. |

| Mecanismo de transferência de calor | O calor é transferido através da radiação do arco para a superfície da carga. |

| Vantagens | Proporciona um aquecimento controlado, adequado para materiais sensíveis. |

| Desvantagens | Menor eficiência na transferência de calor em comparação com os métodos de aquecimento direto. |

A fusão por arco com aquecimento indireto é particularmente vantajosa em cenários em que é fundamental manter a integridade e a pureza do material, como na fusão de determinadas ligas ou metais reactivos.

Sequência de fusão

A sequência de fusão em ambientes laboratoriais é um processo meticuloso que requer a consideração cuidadosa de vários factores críticos. Estes factores incluem as caraterísticas de fusão dos metais refractários, a oxidabilidade dos materiais, o potencial de evaporação e a densidade das substâncias envolvidas.

Fusão de metais refractários

Os metais refractários, como o tungsténio e o molibdénio, colocam desafios únicos devido aos seus elevados pontos de fusão. O processo de fusão deve garantir que a temperatura é controlada com precisão para evitar o subaquecimento ou o sobreaquecimento, o que pode comprometer a integridade do material.

Oxidabilidade

A oxidabilidade dos materiais a fundir é outro fator crucial. Alguns metais são altamente reactivos com o oxigénio, o que pode levar à formação de óxidos que podem contaminar a fusão. Técnicas como a fusão a vácuo são frequentemente utilizadas para minimizar a oxidação e manter a pureza do produto final.

Evaporação

A evaporação durante o processo de fusão pode resultar numa perda significativa de material e pode também afetar a composição da massa fundida. Para atenuar este fenómeno, são utilizados métodos como o vácuo ou ambientes de gás inerte para criar condições que reduzam a taxa de evaporação.

Densidade

A densidade dos materiais que estão a ser fundidos pode influenciar o fluxo e a mistura da massa fundida. Por exemplo, na fusão por indução, o efeito de agitação electromagnética pode ser ajustado com base na densidade dos materiais para garantir a homogeneidade e evitar a segregação.

Em resumo, a sequência de fusão é um processo complexo que requer um conhecimento profundo e uma gestão cuidadosa destes factores para obter resultados bem sucedidos e de alta qualidade.

Fusão por indução

Conceito e princípios

A fusão por indução em vácuo (VIM) utiliza a indução electromagnética para aquecer a carga em condições de vácuo. Esta técnica aproveita os princípios do aquecimento por indução e o ambiente controlado do vácuo para obter uma fusão precisa.

-

Aquecimento por indução: O processo envolve a geração de um campo magnético alternado dentro de uma bobina, que induz correntes parasitas no material condutor a ser fundido. Estas correntes geram calor diretamente no material, levando à sua fusão. Este método assegura um aquecimento eficiente e localizado, minimizando a perda de energia e melhorando o controlo sobre o processo de fusão.

-

Ambiente de vácuo: O funcionamento em condições de vácuo é crucial para o VIM. Um ambiente de vácuo elimina os gases atmosféricos, que podem causar oxidação e contaminação. Isto é particularmente benéfico para a fusão de metais e ligas reactivos, uma vez que assegura uma elevada pureza e evita reacções químicas indesejadas. O vácuo também ajuda a reduzir o ponto de ebulição dos materiais, facilitando a fusão de metais com elevadas pressões de vapor.

A combinação destes princípios permite ao VIM obter fusões de alta qualidade com o mínimo de contaminação, tornando-o um método preferido para a produção de ligas de alta pureza e metais especiais.

Caraterísticas da fusão por indução

A fusão por indução apresenta várias caraterísticas distintas que a diferenciam de outros métodos de fusão.O aquecimento por indução eletromagnética é a pedra angular desta técnica, onde uma corrente alternada que flui através de uma bobina gera um campo magnético que induz correntes dentro da carga metálica, aquecendo-a assim. Este método assegura um aquecimento eficiente e localizado, minimizando a perda de energia e melhorando o controlo sobre o processo de fusão.

Outra caraterística notável é aagitação electromagnética. Este fenómeno ocorre quando as correntes induzidas no metal fundido criam os seus próprios campos magnéticos, levando a um movimento de circulação dentro da poça de fusão. Esta ação de agitação é benéfica para promover a homogeneidade da composição da liga, ajudando na distribuição uniforme dos elementos e na remoção de impurezas.

Apequena área de superfície da poça de fusão é outra caraterística que contribui para a eficiência e limpeza do processo de fusão por indução. Ao conter o metal fundido num espaço confinado, o processo reduz a exposição do metal fundido à atmosfera, minimizando assim a oxidação e outras formas de contaminação. Este aspeto é particularmente vantajoso na produção de ligas de elevada pureza e de metais reactivos.

Por último, a fusão indutiva caracteriza-se pelo seurespeito pelo ambiente. O processo gera menos poluição em comparação com os métodos de fusão tradicionais, uma vez que funciona em condições controladas e com emissões mínimas. A utilização de fornos de indução avançados, equipados com conversão de frequência IGBT de estado sólido e mecanismos de proteção abrangentes, reforça ainda mais a sustentabilidade ambiental desta técnica. Estes fornos são concebidos com caraterísticas como a proteção contra sobreintensidades, a proteção contra a falta de água, a proteção contra o sobreaquecimento, entre outras, garantindo não só a fiabilidade do equipamento, mas também a sua conformidade com as normas ambientais.

Fases do processo

O processo de fusão por indução é uma sequência de fases meticulosamente orquestrada, cada uma delas desempenhando um papel crucial na garantia da qualidade e pureza do produto final. O processo pode ser dividido em quatro fases principais: carregamento, fusão, refinação e vazamento.

-

Carregamento: Esta fase inicial envolve o carregamento das matérias-primas, ou carga, no forno de indução. A escolha dos materiais de carga é fundamental, uma vez que tem um impacto direto na composição e na qualidade do metal fundido. Os materiais são normalmente pré-pesados e pré-misturados para garantir a consistência.

-

Fusão: Uma vez colocada a carga, as bobinas de indução geram um campo magnético que induz correntes no interior da carga, provocando o seu aquecimento e fusão. Esta fase é caracterizada pela agitação electromagnética, que ajuda a homogeneizar o metal fundido e a promover um aquecimento uniforme.

-

Refinação: Após a fusão do metal, este é submetido a um processo de refinação para remover as impurezas. Este processo pode envolver várias técnicas, como a desoxidação, a dessulfuração e a desgaseificação. O ambiente de vácuo do forno de indução ajuda neste processo, minimizando a presença de gases atmosféricos que poderiam introduzir impurezas.

-

Derramamento: A fase final consiste em verter o metal fundido refinado em moldes ou lingoteiras. O processo de vazamento deve ser cuidadosamente controlado para evitar a contaminação e garantir que o metal solidifique corretamente. A escolha da temperatura e da velocidade de vazamento é fundamental para evitar defeitos como a porosidade ou a contração.

Cada uma destas fases é gerida meticulosamente para garantir que o produto final cumpre as especificações exigidas em termos de pureza, composição e propriedades mecânicas.

Seleção do cadinho

A seleção do cadinho certo é um processo meticuloso que requer uma consideração cuidadosa de vários factores para garantir a prevenção da contaminação e a estabilidade térmica. O cadinho moderno é um material composto sofisticado, composto principalmente de grafite, que aproveita seu alinhamento estrutural e composição de material exclusivos para atender aos rigorosos requisitos de desempenho exigidos por diferentes aplicações.

Os cadinhos estão disponíveis numa vasta gama de tamanhos, formas e configurações, satisfazendo uma grande variedade de necessidades industriais. Podem ser tão pequenos como chávenas de chá ou tão espaçosos como contentores capazes de conter várias toneladas de metal. A sua versatilidade de conceção permite-lhes serem fixados na estrutura de um forno ou concebidos para serem facilmente removidos para operações de vazamento. Os cadinhos são parte integrante de vários tipos de fornos, incluindo fornos a combustível, de resistência eléctrica e de indução, e estão frequentemente equipados com ou sem bicos de vazamento, dependendo dos requisitos operacionais específicos.

O processo de seleção é ainda mais complicado devido à multiplicidade de caraterísticas de desempenho que os cadinhos apresentam. Cada aplicação apresenta um conjunto único de parâmetros de temperatura, químicos e físicos que definem os limites operacionais dentro dos quais o cadinho deve funcionar efetivamente. Por exemplo, o cadinho utilizado num forno de indução tem de suportar forças electromagnéticas, enquanto os utilizados em fornos a combustível têm de suportar uma exposição térmica direta.

Dada a extensa gama de tipos de cadinhos e materiais disponíveis, a escolha do cadinho ideal para uma operação específica é uma tarefa complexa e individualizada. O processo de seleção deve ser adaptado à combinação única de fornos, ligas, tratamentos metalúrgicos e disposições de vazamento utilizadas em cada instalação. Esta personalização assegura que o cadinho proporciona o máximo desempenho, optimizando assim a eficiência global e a fiabilidade do processo de fusão de metais.

Em resumo, a seleção de um cadinho não é apenas uma questão de escolher um recipiente para o metal fundido; é uma decisão crítica que tem impacto na qualidade, segurança e eficiência de toda a operação de fusão. Por conseguinte, é imperativo que os fundidores de metal e os fornecedores de cadinhos colaborem estreitamente para garantir que o cadinho escolhido cumpre todos os requisitos específicos da aplicação.

Fusão em suspensão

Conceito e vantagens

A tecnologia de fusão em suspensão representa um avanço significativo nos métodos de fusão em laboratório, particularmente para alcançar uma elevada pureza e homogeneidade nos materiais fundidos. Esta técnica envolve a manutenção do material fundido num estado de suspensão ou quase suspensão, que é um fator crítico na prevenção da contaminação do cadinho. Ao eliminar o contacto direto entre o material fundido e o cadinho, a fusão em suspensão reduz significativamente o risco de entrada de impurezas na fusão.

Este método é particularmente vantajoso para materiais que são altamente sensíveis à contaminação, tais como metais activos, metais de elevada pureza, ligas de precisão e metais de elevado ponto de fusão. A ausência de um cadinho tradicional não só aumenta a pureza como também permite um melhor controlo do processo de fusão, conduzindo a resultados mais uniformes e consistentes. A capacidade de manter o material fundido num estado suspenso também facilita uma melhor distribuição do calor e reduz a probabilidade de sobreaquecimento localizado, o que pode levar a defeitos ou inconsistências no produto final.

Em resumo, a fusão em suspensão oferece um conjunto único de benefícios que a tornam uma ferramenta inestimável em ambientes laboratoriais, particularmente para aplicações que exigem a máxima pureza e homogeneidade no produto final.

Fusão por indução em suspensão total

A fusão por indução em suspensão total é uma técnica sofisticada que envolve a fusão de materiais num estado completamente suspenso sem a utilização de um cadinho tradicional. Este método aproveita os princípios da indução electromagnética para criar um campo magnético que suspende e aquece o material simultaneamente. A ausência de um cadinho elimina o risco de contaminação dos materiais do cadinho, assegurando assim a mais elevada pureza e homogeneidade do metal fundido.

Esta técnica é particularmente vantajosa para fundir metais e ligas de elevada pureza, bem como metais reactivos que são susceptíveis de contaminação. O campo eletromagnético não só suspende o material, como também induz um efeito de agitação, que promove um aquecimento uniforme e evita o sobreaquecimento localizado. Isto resulta numa fusão mais controlada e homogénea, o que é crucial para aplicações que requerem composições químicas precisas.

O processo envolve normalmente várias fases: carregamento inicial do material na bobina de indução, seguido da aplicação do campo eletromagnético para induzir a fusão e, finalmente, o derrame controlado do material fundido. Todo o processo é conduzido sob vácuo ou num ambiente de gás inerte para evitar a oxidação e outras reacções atmosféricas.

A fusão por indução em suspensão total representa um avanço significativo nas técnicas metalúrgicas, oferecendo um controlo e uma pureza sem paralelo no processo de fusão. As suas aplicações estendem-se a várias indústrias, incluindo a aeroespacial, a eletrónica e as ligas especiais, onde a pureza elevada e o controlo preciso são fundamentais.

Fusão por indução em cadinho a frio

A fusão por indução em cadinho a frio (CCIM) é uma técnica sofisticada que utiliza um cadinho de cobre arrefecido a água dentro de um campo eletromagnético alternado para fundir metais. Este método é particularmente vantajoso pela sua capacidade de evitar a contaminação, o que é crucial para materiais de elevada pureza.

O cadinho de cobre arrefecido a água, frequentemente referido como "cadinho frio", foi concebido para permanecer frio apesar do intenso calor gerado pelo campo eletromagnético. Este mecanismo de arrefecimento assegura que o próprio cadinho não se torna uma fonte de contaminação, o que constitui uma preocupação significativa nos métodos tradicionais de fusão em cadinho.

O campo eletromagnético alternado é gerado por bobinas de indução que rodeiam o cadinho. Este campo induz correntes de Foucault na carga metálica, que por sua vez gera calor através da resistência. O processo é altamente eficiente e permite um controlo preciso das condições de fusão, tornando-o ideal para materiais que requerem um manuseamento cuidadoso para manter a pureza e a homogeneidade.

Uma das principais vantagens do CCIM é a sua capacidade de fundir metais reactivos e de elevada pureza sem introduzir impurezas do material do cadinho. Isto torna-o particularmente útil em aplicações onde a contaminação é um problema crítico, como na produção de ligas e materiais avançados para as indústrias aeroespacial e eletrónica.

Em resumo, a fusão indutiva em cadinho frio utiliza tecnologia avançada para fornecer um ambiente de fusão livre de contaminação, tornando-a uma ferramenta indispensável na busca de metais e ligas de alta pureza.

Aplicações

A tecnologia de fusão em suspensão é particularmente vantajosa em várias aplicações especializadas devido ao seu método único de manter o material fundido num estado de suspensão ou quase suspensão. Este método elimina eficazmente a contaminação do cadinho, assegurando assim a obtenção de uma elevada pureza e homogeneidade no produto final.

Uma das principais aplicações da fusão em suspensão é o processamento demetais activos. Estes metais, que são altamente reactivos com o oxigénio e outros gases atmosféricos, requerem um ambiente onde possam ser fundidos sem exposição a contaminantes. A fusão em suspensão proporciona esse ambiente, tornando-a a escolha ideal para metais como o titânio e o zircónio.

Outra aplicação significativa é a produção demetais de elevada pureza. A ausência de materiais de cadinho na fusão em suspensão significa que não há risco de lixiviação de impurezas para a fusão, o que é crucial para aplicações em que mesmo quantidades vestigiais de contaminação podem ser prejudiciais. Isto torna-a adequada para metais utilizados no fabrico de semicondutores e noutras indústrias de alta tecnologia.

A fusão em suspensão é também utilizada na criação deligas de precisão. O ambiente controlado e a capacidade de manter uma fusão homogénea sem contaminação externa permitem o controlo preciso da composição da liga, o que é essencial para criar ligas com propriedades mecânicas e químicas específicas.

Por último, esta técnica é preciosa parametais com elevado ponto de fusão. A capacidade de fundir estes metais sem a necessidade de um cadinho tradicional, que pode não suportar as elevadas temperaturas necessárias, garante que o processo de fusão pode ser efectuado de forma eficiente e segura. Metais como o tungsténio e o tântalo, que têm pontos de fusão extremamente elevados, beneficiam muito com este método.

Em resumo, a fusão em suspensão é uma técnica versátil e poderosa, particularmente adequada para materiais que requerem elevada pureza, controlo preciso e a capacidade de suportar temperaturas extremas.

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Molde de Prensa Elétrica de Aquecimento para Laboratório Cilíndrico para Aplicações Laboratoriais

Artigos relacionados

- Inspeção de falhas do forno de indução a vácuo: Procedimentos e soluções essenciais

- Forno de fusão por vácuo: um guia completo para a fusão por indução por vácuo

- Processo de fusão e manutenção do forno de fusão por indução de vácuo

- Ciência dos materiais com o forno de vácuo de laboratório

- Forno de fusão por indução a vácuo vs forno de fusão a arco: Escolher o equipamento certo para o seu processo