Considerações sobre a temperatura

Temperaturas máximas e contínuas de funcionamento

Ao selecionar um forno tubular para as suas experiências laboratoriais, é crucial assegurar que a gama de temperaturas se alinha precisamente com os seus requisitos de temperatura mais elevados. Isto envolve não só identificar a temperatura máxima que o forno pode atingir, mas também compreender a sua capacidade de manter esta temperatura de forma consistente durante períodos alargados.

Principais métricas de temperatura

- Temperatura máxima: Este é o limite superior da gama de temperaturas que o forno pode atingir. É essencial escolher um forno cuja temperatura máxima exceda as necessidades de temperatura máxima da sua experiência.

- Temperatura de funcionamento contínuo: Refere-se à temperatura a que o forno pode funcionar sem interrupção durante um período prolongado. É vital para experiências que requerem ciclos de aquecimento prolongados.

Importância da gama de temperaturas

A gama de temperaturas do forno tem um impacto direto na sua adequação a várias aplicações. Por exemplo, um forno com uma capacidade de temperatura máxima mais elevada pode ser necessário para processos de síntese ou recozimento a alta temperatura. Por outro lado, para experiências que envolvem intervalos de temperatura mais baixos, um forno com uma temperatura máxima mais modesta, mas com uma excelente estabilidade de temperatura, pode ser mais adequado.

Considerações práticas

Ao avaliar os fornos, considere os seguintes aspectos práticos:

- Uniformidade da temperatura: Assegurar que o forno pode manter uma distribuição uniforme da temperatura em toda a área da amostra, o que é crítico para resultados experimentais consistentes.

- Eficiência térmica: Procure fornos que ofereçam uma elevada eficiência térmica para minimizar o consumo de energia e os custos operacionais.

Ao selecionar cuidadosamente um forno com base nestas considerações de temperatura, pode garantir que as suas experiências laboratoriais são realizadas em condições óptimas, conduzindo a resultados fiáveis e reproduzíveis.

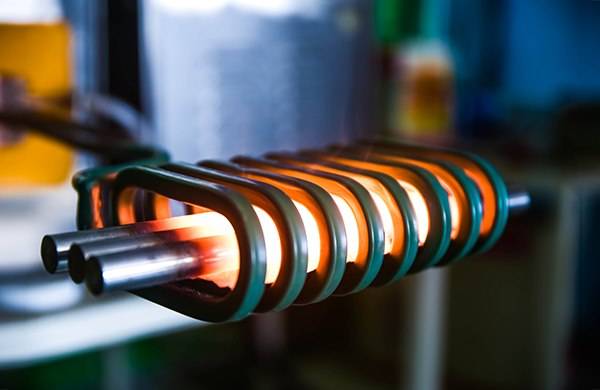

Elementos de aquecimento

Diferentes elementos de aquecimento desempenham um papel crucial na determinação da temperatura máxima de funcionamento de um forno, cada um com as suas caraterísticas e limitações únicas. A escolha do elemento de aquecimento não é meramente uma questão de preferência, mas uma decisão crítica influenciada pelos requisitos específicos da configuração experimental.

Principais opções de elementos de aquecimento

- Ligas Fe-Cr-Al: Estas ligas são conhecidas pela sua excelente resistência à oxidação a altas temperaturas, o que as torna adequadas para aplicações que exigem uma exposição prolongada ao calor.

- Ligas Ni-Cr-Al: Semelhantes às ligas Fe-Cr-Al, estas ligas oferecem uma elevada resistência e durabilidade, sendo frequentemente utilizadas em ambientes que exigem um controlo preciso da temperatura.

- Carbeto de silício: Conhecidos pela sua estabilidade a altas temperaturas e resistência ao choque térmico, os elementos de carboneto de silício são ideais para fornos que funcionam a temperaturas extremas.

- MoSi2 (dissiliceto de molibdénio): Este material é apreciado pela sua capacidade de formar uma camada protetora de sílica a altas temperaturas, impedindo uma maior oxidação e garantindo a longevidade.

Considerações sobre o material

O material do elemento de aquecimento é fundamental para determinar o seu desempenho. Por exemplo,Nicromouma liga comum que contém 80% de níquel e 20% de crómio, é muito utilizado devido à sua elevada resistência e à formação de uma camada protetora de óxido de crómio após o aquecimento inicial. Esta camada impede a oxidação posterior, prolongando assim a vida útil do elemento.

Secção transversal e diâmetro

A secção transversal e o diâmetro do elemento de aquecimento têm um impacto significativo na sua resistência e, consequentemente, na quantidade de calor gerado. Geralmente, uma secção transversal maior resulta em menor resistência, necessitando de diâmetros maiores para elementos que funcionam a temperaturas mais elevadas. Por exemplo, os elementos em aplicações de baixa potência podem usar pequenas fitas ou fios de diâmetro mínimo, enquanto as aplicações de alta temperatura podem exigir elementos com diâmetros que variam de 1/4″ a 1/2″ (6,35 a 12,7 mm).

Aplicações e desafios

Em fornos especializados como os fornos de cementação e de vácuo, particularmente os sistemas de cementação a baixa pressão (LPC), os elementos de aquecimento enfrentam desafios únicos. O design deve considerar cuidadosamente a passagem dos elementos através do isolamento e das estruturas de aço para as ligações externas, garantindo um desempenho e uma longevidade óptimos.

Ao compreender estas nuances, os investigadores podem tomar decisões informadas ao selecionar os elementos de aquecimento para os seus fornos tubulares, garantindo a eficiência e a fiabilidade das suas experiências laboratoriais.

Tamanho da amostra e seleção do cadinho

Tipos de cadinhos

A seleção do cadinho adequado é crucial para garantir o sucesso do seu processo de tratamento térmico, uma vez que cada tipo é concebido para suportar intervalos de temperatura e ambientes químicos específicos. Os cadinhos de quartzo, por exemplo, são ideais para aplicações que requerem temperaturas até 1200°C. Estes cadinhos são feitos de quartzo de alta pureza, que oferece uma excelente resistência ao choque térmico e uma contaminação mínima.

Por outro lado, os cadinhos de alumina podem suportar temperaturas até 1800°C, o que os torna adequados para aplicações mais exigentes. A alumina, ou óxido de alumínio, é conhecida pelo seu elevado ponto de fusão e excelente resistência ao choque térmico e à corrosão química. Isto faz com que seja a escolha preferida para processos de alta temperatura, onde a durabilidade e a longevidade são fundamentais.

| Tipo de cadinho | Faixa de temperatura adequada | Caraterísticas principais |

|---|---|---|

| Quartzo | Até 1200°C | Elevada resistência ao choque térmico, contaminação mínima |

| Alumina | Até 1800°C | Elevado ponto de fusão, excelente resistência ao choque térmico e à corrosão química |

Para além destes dois tipos principais, existem inúmeros cadinhos especializados concebidos para aplicações específicas. Por exemplo, os cadinhos inertes feitos de materiais como a platina, o zircónio e o carboneto de silício são utilizados em ambientes científicos e industriais onde é necessária uma extrema inércia para evitar quaisquer reacções químicas com o conteúdo. Estes cadinhos são particularmente úteis em processos em que a contaminação tem de ser rigorosamente controlada, como na produção de metais de elevada pureza ou de cerâmicas avançadas.

Em resumo, a escolha do cadinho deve ser orientada pelos requisitos específicos de temperatura e pelo ambiente químico do seu processo de tratamento térmico. Ao selecionar o cadinho certo, pode garantir um desempenho ótimo e a longevidade do seu equipamento, mantendo também a integridade dos seus materiais.

Diâmetro do tubo do forno

Ao escolher o diâmetro do tubo do forno, é crucial considerar o volume do cadinho após o carregamento da amostra. Esta decisão tem um impacto direto na eficiência e eficácia do processo de tratamento térmico. O diâmetro do tubo do forno deve ser adequado para acomodar o cadinho sem causar qualquer tensão mecânica ou comprometer a uniformidade do aquecimento.

Para aplicações que requerem temperaturas até 1200°C, os tubos de quartzo são a escolha preferida. O quartzo é conhecido pela sua excelente estabilidade térmica e resistência ao choque térmico, tornando-o ideal para ambientes de alta temperatura. Além disso, os tubos de quartzo proporcionam uma excelente transparência ótica, o que pode ser benéfico para monitorizar o processo de aquecimento através de inspeção visual ou de sensores ópticos.

Para aplicações a temperaturas mais elevadas, os tubos de aço inoxidável são mais adequados. O aço inoxidável oferece resistência e durabilidade superiores a temperaturas elevadas, tornando-o capaz de lidar com processos de tratamento térmico que excedem os 1200°C. Além disso, os tubos de aço inoxidável são menos propensos a deformações mecânicas em condições de alta temperatura, garantindo a integridade da configuração do forno.

| Material | Gama de temperaturas adequada | Caraterísticas principais |

|---|---|---|

| Quartzo | Até 1200°C | Excelente estabilidade térmica, resistência ao choque térmico, transparência ótica |

| Aço inoxidável | Acima de 1200°C | Resistência superior, durabilidade, menos propenso a deformações mecânicas |

A seleção do material correto para o tubo do forno não se resume à resistência à temperatura; envolve também a consideração da compatibilidade química com a amostra e o material do cadinho. Por exemplo, algumas amostras podem reagir com o quartzo ou o aço inoxidável, exigindo a utilização de materiais alternativos como tubos de alumina ou grafite.

Em resumo, a escolha do diâmetro e do material do tubo do forno deve basear-se numa avaliação cuidadosa do volume da amostra, do intervalo de temperatura necessário e das caraterísticas específicas dos materiais envolvidos. Isto assegura que o forno funciona de forma eficiente e segura, fornecendo resultados consistentes e fiáveis.

Considerações sobre a zona de temperatura

Fornos de Zona de Temperatura Única vs. Multi-Temperatura

Ao selecionar um forno tubular para utilização em laboratório, uma das decisões críticas é optar por um forno de zona de temperatura única ou por um forno de zona de temperatura múltipla. Esta escolha depende dos requisitos experimentais específicos e da complexidade dos gradientes de temperatura necessários.

Os fornos de zona multitemperatura oferecem várias vantagens em relação aos seus homólogos de zona única. Em primeiro lugar, proporcionamzonas de temperatura constante mais longasque são essenciais para experiências que requerem períodos prolongados de aquecimento uniforme. Estas zonas asseguram que a amostra permanece num intervalo de temperatura estreito, normalmente com variações inferiores a ±1°C, mantendo assim a consistência durante todo o processo.

Para além disso, os fornos de zona multitemperatura estão equipados para lidar comgradientes de temperatura mais complexos. Esta capacidade é particularmente benéfica para experiências que envolvem condições de temperatura variáveis ao longo do comprimento do tubo do forno. Por exemplo, certos materiais podem requerer um tratamento térmico diferente em várias fases, e um forno multi-zona pode acomodar estas diversas necessidades controlando independentemente a temperatura de cada zona.

Em contraste, os fornos de zona de temperatura única são mais simples e frequentemente mais económicos, tornando-os adequados para experiências que não requerem a gestão sofisticada da temperatura oferecida pelos modelos multi-zona. No entanto, são limitados na sua capacidade de fornecer aquecimento uniforme em distâncias alargadas ou de gerir perfis de temperatura complexos.

Por conseguinte, a escolha entre fornos de zona única e multizona deve ser orientada pelas exigências específicas da experiência, sendo os modelos multizona a opção preferida para as experiências que requerem um controlo preciso e complexo da temperatura.

Papel das zonas de temperatura constante

As zonas de temperatura constante desempenham um papel fundamental na manutenção da integridade e consistência dos resultados experimentais num forno tubular. Estas zonas são meticulosamente concebidas para proporcionar um aquecimento uniforme em toda a amostra, assegurando que as variações de temperatura são mínimas. Normalmente, as diferenças de temperatura dentro destas zonas são mantidas a menos de ±1°C, o que é crucial para experiências que requerem um controlo térmico preciso.

Por exemplo, na ciência dos materiais, em que as propriedades dos materiais podem ser significativamente alteradas mesmo por pequenas flutuações de temperatura, a uniformidade proporcionada por zonas de temperatura constante é indispensável. Esta precisão é conseguida através de elementos de aquecimento avançados e sistemas sofisticados de controlo de temperatura que monitorizam e ajustam a temperatura em tempo real.

Para além disso, em aplicações como o crescimento de cristais ou a deposição química de vapor, em que o processo é altamente sensível a gradientes de temperatura, a utilização de fornos com várias zonas de temperatura torna-se essencial. Estes fornos oferecem zonas de temperatura constante alargadas, permitindo perfis de temperatura mais complexos que podem simular várias condições experimentais. Esta capacidade não só aumenta a versatilidade do forno, como também alarga a gama de experiências que podem ser realizadas com elevada precisão e reprodutibilidade.

Funções do forno

Sistemas básicos e avançados

Ao selecionar um forno tubular para o seu laboratório, tem a opção de escolher entre sistemas básicos e avançados, cada um adaptado a necessidades experimentais específicas. Os fornos tubulares básicos oferecem um desempenho fiável para processos gerais de aquecimento e recozimento, tornando-os uma escolha rentável para muitas aplicações. No entanto, para tratamentos mais especializados, os sistemas avançados oferecem capacidades melhoradas que podem afetar significativamente os resultados experimentais.

Por exemplo, os sistemas de Deposição Química de Vapor Melhorada por Plasma (PECVD) são concebidos para o crescimento de grafeno, um material conhecido pelas suas excepcionais propriedades eléctricas e térmicas. Estes sistemas utilizam plasma para melhorar o processo de deposição, permitindo um controlo preciso das propriedades do material.

Os fornos tubulares verticais são outra opção avançada, particularmente adequada para processos de arrefecimento. Estes fornos oferecem uma transferência de calor eficiente e taxas de arrefecimento rápidas, que são cruciais para alcançar as alterações microestruturais desejadas em materiais como o aço.

Os fornos de alta pressão e de vácuo proporcionam uma versatilidade adicional, permitindo tratamentos especializados que requerem atmosferas controladas. Estes sistemas podem lidar com condições extremas, tornando-os ideais para experiências que envolvam síntese a alta pressão, recozimento a vácuo ou o estudo de materiais em ambientes com pouco oxigénio.

| Tipo de sistema | Aplicação | Caraterísticas principais |

|---|---|---|

| Fornos tubulares básicos | Aquecimento geral, recozimento | Desempenho económico e fiável |

| Sistemas PECVD | Crescimento de grafeno | Deposição melhorada por plasma, controlo preciso das propriedades |

| Fornos tubulares verticais | Resfriamento | Transferência de calor eficiente, taxas de arrefecimento rápidas |

| Fornos de alta pressão/vácuo | Tratamentos especializados (síntese a alta pressão, recozimento a vácuo) | Atmosferas controladas, manuseamento em condições extremas |

Ao compreender as capacidades únicas destes sistemas, pode tomar uma decisão informada que se alinhe com os seus requisitos experimentais e objectivos de investigação.

Capacidades especiais

Ao selecionar um forno tubular para utilização em laboratório, é essencial considerar modelos equipados com caraterísticas especializadas que respondam a necessidades experimentais únicas. Uma dessas caraterísticas é oforno tubular rotativoque assegura um tratamento térmico uniforme através da rotação contínua da amostra dentro do forno. Esta rotação ajuda a obter uma distribuição homogénea da temperatura, o que é crucial para experiências que requerem um controlo térmico preciso.

Outra capacidade especializada a procurar são os fornos concebidos paratratamento com hidrogénio. Estes modelos são concebidos para lidar com ambientes ricos em hidrogénio, o que os torna ideais para aplicações na ciência dos materiais em que os processos de hidrogenação são críticos. Além disso, existem fornos especificamente concebidos paraestudos de corrosão a alta temperatura. Estas unidades são construídas para suportar e simular condições extremas que causam a degradação de materiais, fornecendo informações valiosas sobre a durabilidade e o desempenho de vários materiais sob tensões térmicas e químicas severas.

Ao optarem por um forno com estas capacidades especiais, os investigadores podem garantir que as suas configurações experimentais são não só robustas, mas também adaptadas para satisfazer as exigências específicas dos seus projectos. Este nível de personalização aumenta a precisão e a fiabilidade dos resultados, contribuindo, em última análise, para descobertas científicas mais significativas e impactantes.

Seleção de bombas de vácuo

Sistemas de baixo vácuo

Ao selecionar uma bomba de vácuo para sistemas de baixo vácuo, é crucial garantir que a bomba escolhida é totalmente compatível com os requisitos operacionais do forno. A compatibilidade vai para além dos meros níveis de pressão; inclui considerações sobre o caudal, a velocidade de bombagem e a capacidade de lidar com os gases ou vapores específicos que o forno possa produzir durante o funcionamento.

Por exemplo, uma bomba de palhetas rotativas é muitas vezes preferida para aplicações de baixo vácuo devido à sua capacidade de manter um nível de vácuo constante durante o funcionamento contínuo. Estas bombas são conhecidas pela sua fiabilidade e baixa manutenção, o que as torna ideais para laboratórios onde o tempo de inatividade é dispendioso.

Além disso, a escolha da bomba de vácuo deve estar de acordo com a conceção geral do forno e com os materiais que estão a ser processados. Por exemplo, se o forno for utilizado para experiências que envolvam compostos orgânicos voláteis, pode ser necessária uma bomba com um lastro de gás incorporado para evitar a condensação e os danos subsequentes no mecanismo da bomba.

Em suma, a seleção de uma bomba de vácuo para sistemas de baixo vácuo é um processo complexo que requer uma consideração cuidadosa dos parâmetros operacionais do forno e das exigências específicas das experiências que estão a ser realizadas. Ao assegurar a compatibilidade e a funcionalidade, os laboratórios podem otimizar os seus sistemas de vácuo para eficiência e longevidade.

Produtos relacionados

- Fornalha de Tubo Laboratorial Multizona

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

Artigos relacionados

- Apresentação dos fornos tubulares de vácuo para laboratórios

- Explorando as principais características dos fornos de aquecimento por tubos

- Instalação do Tê de encaixe do forno tubular

- Guia completo para fornos tubulares: Tipos, aplicações e considerações

- Fornos de laboratório avançados: Opções de caixa, mufla e tubo para aplicações de alta temperatura