Fornos de arco elétrico

Caraterísticas dos fornos de arco elétrico

Os fornos de arco elétrico (EAFs) são conhecidos pela sua excecional eficiência energética, particularmente no processamento de sucata metálica. Estes fornos são versáteis, capazes de lidar com uma vasta gama de materiais residuais, desde pequenos fragmentos de metal a peças maiores e mais complexas. Esta adaptabilidade torna-os uma pedra angular na indústria de reciclagem, onde o objetivo é transformar materiais descartados em recursos valiosos.

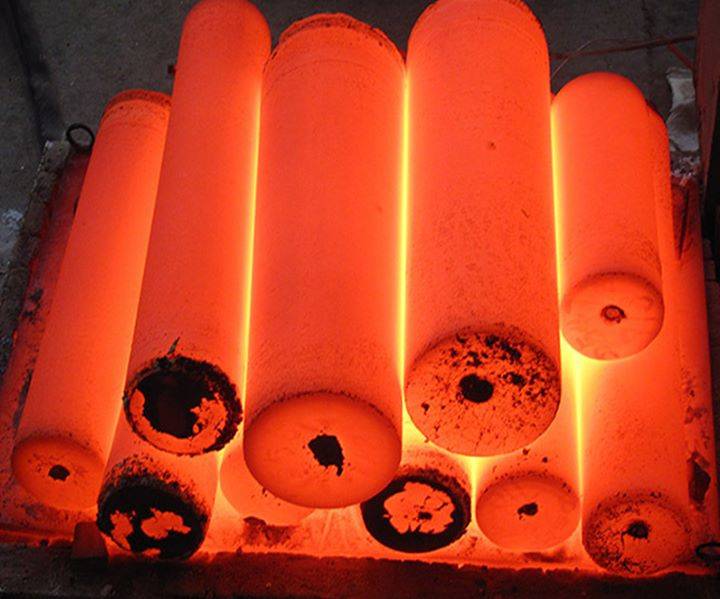

Uma das caraterísticas mais marcantes dos FEA é a sua capacidade de atingir e manter temperaturas extremamente elevadas. Os FEAs de nível industrial podem atingir temperaturas até 1.800 °C (3.272 °F), enquanto as unidades de laboratório podem ultrapassar os 3.000 °C (5.432 °F). Este calor extremo é crucial para fundir não só o aço normal, mas também aços de alta qualidade e especiais que contêm elementos refractários como o tungsténio (W) e o molibdénio (Mo). O calor intenso gerado pelos arcos eléctricos garante que estes elementos são uniformemente distribuídos pelo metal fundido, resultando num produto final homogéneo.

Para além das suas capacidades de alta temperatura, os FEA são concebidos tendo em conta considerações ambientais. São projectados para minimizar as emissões, tornando-os uma opção mais sustentável em comparação com os fornos tradicionais. A conceção do forno de arco permite a remoção eficaz de gases tóxicos e inclusões durante os processos de desoxidação e dessulfuração, aumentando ainda mais os benefícios ambientais.

Outra vantagem significativa dos FEA é a sua elevada flexibilidade. Estes fornos podem funcionar de forma contínua ou intermitente, consoante as necessidades de produção. Esta flexibilidade é particularmente valiosa nas indústrias em que os calendários de produção podem variar, permitindo uma maior eficiência operacional e poupança de custos. A capacidade de alternar rapidamente entre diferentes tipos de produção de aço sem tempo de paragem significativo é um fator-chave na sua adoção generalizada.

| Caraterísticas | Descrição |

|---|---|

| Eficiência energética | Elevada eficiência no consumo de energia, especialmente quando se recicla sucata. |

| Gama de temperaturas | Pode atingir temperaturas até 1.800 °C (3.272 °F) em ambientes industriais. |

| Manuseamento de materiais | Capaz de processar uma variedade de materiais residuais. |

| Impacto ambiental | Concebida para minimizar as emissões e remover gases tóxicos durante o processamento. |

| Flexibilidade | Pode ser operado de forma contínua ou intermitente, adaptando-se às necessidades de produção. |

A combinação destas caraterísticas faz com que os fornos eléctricos de arco sejam a escolha preferida na indústria siderúrgica, oferecendo uma produção de alta qualidade e benefícios ambientais.

Aplicações dos fornos eléctricos de arco

Os fornos de arco elétrico (FAE) são indispensáveis na indústria siderúrgica, particularmente para a produção de aço de alta qualidade. Estes fornos são versáteis, capazes de produzir uma vasta gama de tipos de aço, incluindo o carbono, a liga e os aços inoxidáveis. A sua capacidade de lidar com vários tipos de materiais de carga, tais como sucata, ferro-esponja, ferro-gusa e metal quente, torna-os altamente adaptáveis.

Uma das principais vantagens dos fornos electrónicos é a sua eficiência. Podem produzir aço a partir de uma matéria-prima 100% de sucata, reduzindo significativamente a energia necessária em comparação com os métodos de produção de aço primário. Isto não só reduz os custos operacionais, como também minimiza o impacto ambiental, promovendo a reciclagem.

| Vantagem | Descrição |

|---|---|

| Versatilidade | Capaz de produzir toda a gama de tipos de aço. |

| Flexibilidade do material de carga | Não depende de um tipo específico de carga; pode utilizar sucata, ferro-esponja, etc. |

| Baixo investimento de capital | Requer menos investimento inicial em comparação com outros métodos de produção de aço. |

| Programável e automatizado | O processo de fusão pode ser programado e automatizado para obter resultados consistentes. |

| Alta eficiência | Eficiência energética, especialmente quando se utiliza 100% de matéria-prima de sucata metálica. |

Os FEA são também conhecidos pela sua capacidade de produzir aço com o mínimo de impurezas, garantindo produtos finais de alta qualidade. Isto faz com que sejam a escolha preferida nas indústrias em que a pureza e a consistência são fundamentais, como a indústria automóvel, a construção e a indústria aeroespacial.

Em resumo, os fornos eléctricos de arco são uma pedra angular da produção moderna de aço, oferecendo uma combinação de eficiência, flexibilidade e produção de alta qualidade que satisfaz as exigências de várias aplicações industriais.

Fornos de fundição injectada

Caraterísticas dos fornos de fundição injetada

Os fornos de fundição sob pressão são concebidos com sistemas avançados de controlo de temperatura, assegurando que o metal fundido mantém a temperatura exacta necessária para a fundição. Esta precisão é crucial para alcançar a elevada produtividade exigida no fabrico moderno, onde os ciclos de produção rápidos e consistentes são essenciais.

Estes fornos são versáteis, capazes de manusear uma vasta gama de metais não ferrosos, incluindo alumínio, zinco e magnésio. A flexibilidade no manuseamento de metais permite a produção de diversas peças, desde componentes de motores complexos a caixas e acessórios robustos.

Em operações de pequena e média dimensão, particularmente em oficinas de trabalho onde são necessárias frequentes mudanças de liga, os fornos de cadinho de resistência eléctrica ou a gás são frequentemente preferidos. Estes fornos oferecem a vantagem de uma rápida mudança de liga, tornando-os ideais para ambientes onde a adaptabilidade é fundamental.

A variedade de tipos de fornos utilizados na fundição injetada, tais como fornos de cadinho, fornos de fusão reverberatórios centrais e fornos de suporte eléctricos ou a gás de baixo consumo, sublinha o compromisso da indústria com a eficiência e a flexibilidade. Cada tipo de forno é selecionado com base nas necessidades específicas de produção, assegurando que o processo de fundição sob pressão se mantém eficiente e eficaz.

Aplicações dos fornos de fundição injetada

Os fornos de fundição sob pressão são indispensáveis no fabrico moderno para produzir grandes volumes de peças de precisão, tais como componentes de motores, caixas e acessórios. Estes fornos são essenciais para obter tolerâncias apertadas e geometrias complexas, que são críticas para o desempenho e fiabilidade dos produtos fabricados.

Na indústria de fundição injectada a alta pressão, são utilizados vários tipos de fornos, desde fornos de cadinho a fornos de fusão reverberatórios centrais, fornos de manutenção eléctricos ou a gás de baixo consumo, fornos de dosagem automática e sistemas de distribuição aquecidos eletricamente. Para operações de pequena e média dimensão, particularmente aquelas com 1 a 4 máquinas de moldagem ou lojas cativas que fundem peças para as suas próprias linhas de produtos, os fornos de cadinho a gás ou de resistência eléctrica são os mais utilizados. Estes fornos são particularmente vantajosos para as oficinas de trabalho onde são necessárias frequentes mudanças de liga, uma vez que oferecem flexibilidade e facilidade de utilização.

O processo de fundição nas fundições envolve a fusão de metais como o aço ou o alumínio e o derrame do metal fundido em moldes. Durante o processo de fundição sob pressão, os lingotes de metal são carregados num forno de fusão e retenção. O forno de fusão industrial aquece os lingotes até ficarem fundidos, que são depois vertidos num molde para criar a peça desejada. A peça fundida é subsequentemente arrefecida e pode ser submetida a processos adicionais de tratamento térmico num forno industrial, como o tratamento por solução, o recozimento ou o endurecimento, para definir as propriedades do metal de acordo com a resistência e a dureza necessárias.

Esta abordagem abrangente garante que os fornos de fundição sob pressão não só satisfazem as elevadas exigências do fabrico de precisão, como também contribuem para a eficiência e sustentabilidade globais do processo de produção.

Fornos de fusão de sucata de alumínio

Caraterísticas dos fornos de fusão de sucata de alumínio

Os fornos de fusão de sucata de alumínio são concebidos para proporcionar uma elevada eficiência no consumo de energia, garantindo que o processo de conversão de sucata de alumínio em metal fundido é económico e amigo do ambiente. Estes fornos são concebidos para lidar com vários tipos de sucata de alumínio, incluindo ligas e materiais reciclados, que são fundamentais para manter a qualidade e a consistência do produto final.

Uma das principais caraterísticas destes fornos é a sua capacidade de gerir eficazmente os poluentes. Sistemas avançados de filtragem e tecnologias de controlo de emissões estão integrados no seu design para minimizar a libertação de gases nocivos e partículas para a atmosfera. Isto não só está em conformidade com os regulamentos ambientais, mas também melhora a sustentabilidade geral do processo de reciclagem de alumínio.

O controlo da temperatura é outro aspeto crítico dos fornos de fusão de sucata de alumínio. Estes fornos estão equipados com sistemas sofisticados de regulação da temperatura que garantem um controlo preciso do processo de fusão. Esta precisão é essencial para manter a integridade da composição da liga de alumínio, que é crucial para a qualidade do produto final. A capacidade de manter um controlo preciso da temperatura também ajuda a reduzir o desperdício de energia, aumentando assim ainda mais a eficiência do forno.

Além disso, a conceção estrutural destes fornos desempenha um papel significativo no seu desempenho. Normalmente disponíveis em formas rectangulares ou circulares, estes fornos são construídos para otimizar a transferência de calor, aumentando assim a capacidade de fusão e reduzindo o consumo de energia. Por exemplo, os fornos reverberatórios, que são amplamente utilizados para a fusão de alumínio, utilizam queimadores diretos montados na parede para aquecer o alumínio. O principal modo de transferência de calor nestes fornos é através da radiação das paredes de tijolo refratário, complementada pela transferência de calor por convecção dos queimadores. Este mecanismo duplo de transferência de calor garante uma fusão eficiente do alumínio, mesmo em grandes capacidades até 150 toneladas de alumínio fundido.

Em suma, os fornos de fusão de sucata de alumínio são concebidos com foco na eficiência energética, gestão da poluição e controlo preciso da temperatura. As suas caraterísticas avançadas não só aumentam a produtividade e a qualidade do processo de reciclagem de alumínio, como também contribuem para a sustentabilidade ambiental.

Aplicações dos fornos de fusão de sucata de alumínio

Os fornos de fusão de sucata de alumínio são parte integrante das instalações de reciclagem de alumínio, onde transformam a sucata de alumínio em metal fundido, que pode depois ser fundido em várias formas, como lingotes, biletes ou outras formas. Este processo não só contribui para a sustentabilidade ambiental, reduzindo a necessidade de alumínio virgem, mas também reduz significativamente os custos de produção.

A escolha do tipo de forno - reverberatório ou rotativo - depende de vários factores, incluindo a taxa de produção desejada, a qualidade e a composição da sucata de alumínio e o modo de funcionamento preferido (descontínuo ou contínuo). Os fornos reverberatórios, por exemplo, utilizam queimadores diretos montados na parede para aquecer o alumínio, principalmente através da radiação das paredes de tijolo refratário, com aquecimento convectivo adicional dos queimadores. Estes fornos podem lidar com até 150 toneladas de alumínio fundido e oferecem eficiências de fusão que variam entre 15% e 39%, que podem ser melhoradas com sistemas de recuperação, embora à custa de uma maior manutenção.

Por outro lado, os fornos de fusão rotativos são altamente flexíveis e versáteis, tornando-os ideais para a reciclagem de todas as formas de sucata de alumínio. Estes fornos podem rodar utilizando vários sistemas de acionamento - tais como rodas de fricção, cremalheira/pinhão ou accionamentos por corrente - dependendo dos requisitos específicos da operação. A sua conceção permite uma porta de forno única e configurável, que pode ser disposta verticalmente, horizontalmente ou montada em balanço, com base na disposição da fábrica. Além disso, os fornos rotativos podem ser equipados com sistemas de extração de fumos altamente eficientes, fixados diretamente no forno ou inclinados juntamente com ele, garantindo operações mais limpas e uma melhor conformidade ambiental.

Ao tirar partido destas tecnologias avançadas de fornos, as instalações de reciclagem de alumínio podem alcançar processos de produção mais eficientes e amigos do ambiente, reforçando ainda mais a importância dos fornos de fusão de sucata de alumínio no processamento moderno de metais.

Fornos de cadinho

Caraterísticas dos fornos de cadinho

Os fornos de cadinho são conhecidos pelo seudesign compactoo que os torna altamente versáteis e adequados para várias aplicações, desde o fabrico de jóias em pequena escala até aos processos industriais em grande escala. Esta natureza compacta permite uma fácil integração em diferentes espaços de trabalho, tornando-os uma escolha popular para operações de metalurgia tradicionais e modernas.

Uma das caraterísticas de destaque dos fornos de cadinho é a suacapacidade multicombustível. Estes fornos podem ser alimentados por uma variedade de fontes de energia, incluindo gás, eletricidade e até combustíveis sólidos. Esta flexibilidade garante que podem ser utilizados em diversos contextos, desde oficinas remotas a instalações industriais sofisticadas. A capacidade de alternar entre diferentes tipos de combustível também permite a otimização dos custos e a adaptabilidade aos recursos energéticos locais.

A precisão no controlo da fusão é outro aspeto crítico dos fornos de cadinho. Estes fornos são concebidos para mantercontrolo preciso da temperaturaque é essencial para a fusão de metais e ligas com elevados pontos de fusão. Os sistemas de controlo de temperatura asseguram que os materiais são aquecidos uniformemente, evitando quaisquer inconsistências que possam afetar a qualidade do produto final. Este nível de precisão é particularmente importante em aplicações como o fabrico de jóias e a metalurgia experimental, onde a integridade do metal é fundamental.

Para além destas caraterísticas, os fornos de cadinho são também conhecidos pela suadurabilidade. O cadinho, que é o coração do forno, é normalmente fabricado a partir de materiais como grafite, argila ou carboneto de silício que podem suportar temperaturas extremas. Isto assegura que o forno pode funcionar de forma fiável durante longos períodos, tornando-o uma escolha rentável para utilização contínua em indústrias como fundições e laboratórios.

Em geral, a combinação de um design compacto, capacidade para vários combustíveis e controlo preciso da fusão faz dos fornos de cadinho uma ferramenta versátil e fiável para uma vasta gama de aplicações de processamento de metais.

Aplicações dos fornos de cadinho

Os fornos de cadinho são ferramentas versáteis com uma vasta gama de aplicações em várias indústrias. São particularmente conhecidos pela sua capacidade de fundir uma gama diversificada de metais, incluindo metais preciosos como o ouro e a prata, metais ferrosos como o aço e ligas não ferrosas como o alumínio e o cobre. Esta versatilidade torna-os indispensáveis em sectores onde a precisão e a capacidade de trabalhar com pequenas quantidades são fundamentais.

No domínio dafabrico de jóiasos fornos de cadinho são essenciais para a fusão e fundição de metais preciosos. O controlo meticuloso que oferecem sobre a temperatura e a pureza da fusão torna-os ideais para a criação de peças de joalharia complexas e de alta qualidade. Da mesma forma, nafundição em pequena escala estes fornos proporcionam a precisão e a flexibilidade necessárias para produzir peças metálicas complexas, tornando-os os favoritos dos amadores e dos fabricantes de pequena escala.

Para além dos metais, os fornos de cadinho também encontram aplicações significativas emfabrico de vidro eprodução de cerâmica. No fabrico de vidro, são utilizados para a produção em pequena escala de vidros especiais, como o vidro de borossilicato, que requerem um controlo preciso da temperatura. Na cerâmica, estes fornos são utilizados para a cozedura a altas temperaturas, garantindo a durabilidade e a qualidade do produto final.

A flexibilidade dos fornos de cadinho é ainda realçada pela sua utilização emmetalurgia experimental elaboratório. Aqui, a sua capacidade de lidar com pequenas doses de ligas de baixo ponto de fusão torna-os perfeitos para actividades de investigação e desenvolvimento, onde o foco está em testar novos materiais e processos.

Os fornos de cadinho existem em vários modelos adaptados a diferentes necessidades. Por exemplo,fornos basculantes permitem o derrame preciso do metal fundido em moldes através da inclinação do cadinho.Fornos de baldeação utilizam uma concha para extrair o metal, garantindo uma exposição mínima a contaminantes.Fornos de extração removem o cadinho e o metal em conjunto, facilitando o vazamento direto e reduzindo o risco de flutuações de temperatura.

Em resumo, os fornos de cadinho não se limitam apenas à metalurgia, mas estendem a sua utilidade às indústrias do vidro e da cerâmica, tornando-os uma pedra angular dos processos de fabrico de pequena escala e de precisão.

Fornos de resistência de alta temperatura tipo caixa

Caraterísticas dos fornos de resistência de alta temperatura tipo caixa

Os fornos de resistência de alta temperatura tipo caixa distinguem-se pela sua capacidade de atingir temperaturas excecionalmente elevadas, entre 1200 e 1800 graus Celsius. Esta capacidade é facilitada pela utilização de elementos de aquecimento especializados, tais como fio de resistência, varetas de carboneto de silício e varetas de molibdénio de silício, cada um concebido para suportar e gerar eficazmente estas temperaturas extremas.

O aquecimento uniforme é outra caraterística crítica, garantindo que toda a câmara atinge a temperatura desejada de forma consistente. Esta uniformidade é crucial para processos como os ensaios de materiais, em que o controlo preciso da temperatura é essencial para evitar gradientes térmicos que possam afetar os resultados dos ensaios.

Os sistemas de controlo avançados são parte integrante destes fornos, proporcionando aos operadores a capacidade de monitorizar e ajustar as definições de temperatura em tempo real. Estes sistemas incluem frequentemente controladores lógicos programáveis (PLCs) e interfaces digitais, aumentando a precisão e a facilidade de operação. A combinação destas caraterísticas torna os fornos de resistência de alta temperatura tipo caixa indispensáveis para aplicações que requerem condições de temperatura exactas e um desempenho fiável.

Aplicações dos fornos de resistência de alta temperatura tipo caixa

Os fornos de resistência de alta temperatura tipo caixa são ferramentas versáteis com uma vasta gama de aplicações em várias indústrias. Estes fornos são particularmente conhecidos pela sua capacidade de atingir e manter temperaturas extremamente elevadas, assegurando um aquecimento uniforme em toda a câmara. Esta capacidade torna-os indispensáveis em vários processos críticos.

Uma das principais utilizações destes fornos é emteste de materiais. Os investigadores e engenheiros confiam nestes fornos para submeter os materiais a condições extremas, simulando ambientes que são difíceis de reproduzir fora de um ambiente controlado. Isto ajuda a compreender o comportamento e as propriedades dos materiais a altas temperaturas, o que é crucial para o desenvolvimento de produtos novos e melhorados.

No domínio daprodução de cerâmica avançadaestes fornos desempenham um papel fundamental. A produção de cerâmica avançada requer frequentemente um controlo preciso da temperatura e uniformidade, que os fornos de resistência de alta temperatura tipo caixa são excelentes a fornecer. Isto assegura que os produtos finais cumprem os requisitos rigorosos de durabilidade, resistência e outras propriedades críticas.

Fabrico de semicondutores é outra área em que estes fornos são amplamente utilizados. O fabrico de semicondutores envolve vários processos de alta temperatura, como a difusão e a oxidação, que requerem um ambiente de aquecimento estável e uniforme. Os fornos de resistência de alta temperatura tipo caixa proporcionam a precisão e o controlo necessários, garantindo a qualidade e a fiabilidade dos dispositivos semicondutores.

Para além disso, estes fornos são utilizados emprocessos de tratamento térmico para metais, como a têmpera, o recozimento e o tratamento solúvel em sólidos. Estes processos são essenciais para melhorar a dureza, a força e a resistência à corrosão dos materiais. O aquecimento uniforme proporcionado por estes fornos assegura que o tratamento térmico é eficaz e consistente em todo o lote.

Nametalurgia do póos fornos de resistência de alta temperatura tipo caixa são utilizados para obter a sinterização de pós metálicos. Este processo é vital para a criação de peças de engenharia de alto desempenho com geometrias complexas e especificações precisas. A capacidade de controlar a temperatura e manter a uniformidade é fundamental para o sucesso desta aplicação.

Além disso, estes fornos são utilizados nofabrico de componentes electrónicos. São utilizados nos processos de embalagem, soldadura e refluxo de componentes electrónicos, assegurando que os componentes são fabricados de acordo com os mais elevados padrões de qualidade e fiabilidade.

Por fim,investigação científica universitária beneficia destes fornos para várias experiências que envolvem processos de alta temperatura. Quer se trate da grafitização de matéria orgânica ou do ensaio de materiais especiais, estes fornos proporcionam as condições necessárias para a realização de uma investigação exaustiva e precisa.

Em resumo, os fornos de resistência de alta temperatura tipo caixa são parte integrante de uma grande variedade de aplicações de alta temperatura, garantindo precisão, uniformidade e fiabilidade em cada processo que suportam.

Fornos a gás para fundição injectada

Caraterísticas dos fornos a gás para fundição injectada

Os fornos a gás para fundição injectada são conhecidos pela suaeficiência de combustívelque reduz significativamente os custos operacionais e o impacto ambiental. Esta eficiência é conseguida através de tecnologias avançadas de combustão que optimizam a utilização do combustível, assegurando que cada unidade de combustível é utilizada no seu potencial máximo.

Para além disso, estes fornos possuem umacapacidade de aquecimento rápidopermitindo ajustes rápidos de temperatura e tempos de ciclo rápidos. Esta caraterística é crucial em ambientes de produção de grande volume, onde o tempo é um fator crítico. A capacidade de aquecimento rápido não só aumenta a produtividade como também assegura que o metal fundido permanece à temperatura óptima de fundição, melhorando assim a qualidade do produto final.

Outra caraterística de destaque é acombustão de combustível mais limpa mais limpa. Os modernos fornos a gás para fundição injectada estão equipados com sofisticados sistemas de controlo de emissões que minimizam os subprodutos nocivos, como o NOx e o SOx. Isto não só está em conformidade com as rigorosas regulamentações ambientais, como também contribui para um ambiente de trabalho mais saudável. O processo de combustão mais limpo também prolonga a vida útil do forno e reduz os requisitos de manutenção, tornando-o uma escolha económica a longo prazo.

Em resumo, a combinação de eficiência de combustível, capacidade de aquecimento rápido e combustão de combustível mais limpa torna os fornos a gás para fundição injetada uma ferramenta indispensável na indústria de processamento de metais, particularmente para aplicações que requerem componentes de alta qualidade e precisão.

Aplicações dos fornos a gás para fundição injectada

Os fornos a gás para fundição injectada são indispensáveis na produção de peças de precisão, particularmente em indústrias que requerem altas temperaturas para fundir metais não ferrosos. Estes fornos são favorecidos pela sua eficiência e emissões reduzidas, tornando-os uma escolha amiga do ambiente no processamento de metais.

Para operações de pequena e média dimensão, tais como lojas cativas que fundem peças para as suas próprias linhas de produtos (por exemplo, acessórios para vedações, mobiliário ornamental), os fornos de cadinho de resistência eléctrica ou a gás são os mais utilizados. Estes fornos são particularmente vantajosos em oficinas de trabalho onde são necessárias mudanças frequentes de liga, uma vez que os fornos de cadinho oferecem a flexibilidade necessária para tais operações.

No processo de fundição sob pressão, os lingotes de metal são carregados num forno de fusão e manutenção. O forno de fusão industrial aquece os lingotes até se tornarem metal fundido, que é depois vertido num molde para criar a peça desejada. O molde é subsequentemente arrefecido e a peça pode ser submetida a processos adicionais de tratamento térmico num forno industrial, como o tratamento por solução, o recozimento ou o endurecimento, para obter a resistência e a dureza necessárias.

A versatilidade dos fornos a gás para fundição injetada estende-se à sua utilização na fundição injetada a alta pressão, onde podem variar entre fornos de cadinho, fornos de fusão reverberatórios centrais, fornos de espera elétricos ou a gás de baixo consumo, fornos de dosagem automática e sistemas de distribuição aquecidos eletricamente. Esta adaptabilidade assegura que os fornos a gás para fundição sob pressão podem satisfazer as diversas necessidades de vários processos de fabrico, desde operações de pequena escala a grandes aplicações industriais.

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Fornalha de Grafitação a Vácuo Vertical Grande de Grafite

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Indução a Vácuo em Escala Laboratorial

Artigos relacionados

- Forno de mufla: desvendando os segredos do aquecimento uniforme e da atmosfera controlada

- Benefícios ambientais da utilização de um forno de atmosfera

- Explorando os principais indicadores de desempenho de um forno atmosférico

- Como os fornos de atmosfera controlada melhoram a qualidade e a consistência no tratamento térmico

- Forno de atmosfera controlada: Guia completo para tratamento térmico avançado