Introdução à pulverização catódica com magnetrões e ao fenómeno de ablação

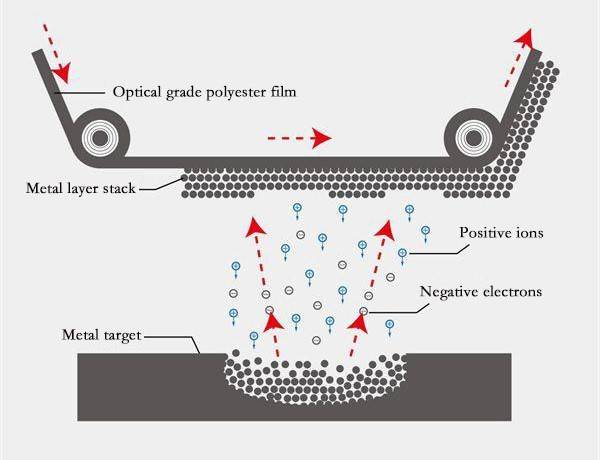

Princípio básico da pulverização catódica com magnetrões

A pulverização catódica com magnetrões é uma técnica sofisticada de deposição de película fina que aproveita a interação da ionização de gás, bombardeamento de iões e influência do campo magnético para conseguir uma deposição precisa de material. O processo começa com a criação de um ambiente de plasma, normalmente conseguido através da aplicação de um campo elétrico que varia entre várias centenas e vários milhares de electrões-volt. Este campo elétrico acelera as partículas carregadas no plasma, dotando-as de energia cinética suficiente para bombardear o cátodo, que neste contexto é o alvo da pulverização catódica.

Sob a influência deste bombardeamento de alta energia, os átomos do alvo sólido de pulverização catódica são ejectados numa distribuição cosseno caraterística da linha de visão. Estes átomos ejectados viajam então em direção ao substrato, onde se condensam e formam uma película fina. O papel do campo magnético é crucial neste processo, uma vez que confina os electrões do plasma perto da superfície do alvo, aumentando a eficiência da ionização e, consequentemente, a taxa global de pulverização.

O sistema de pulverização catódica por magnetrão funciona através do fornecimento de energia ao magnetrão, que gera uma tensão negativa que é subsequentemente aplicada aos materiais alvo da pulverização catódica. Esta tensão negativa serve para atrair iões positivos para a superfície do alvo, conferindo-lhes uma energia cinética significativa. O bombardeamento de iões resultante na superfície do alvo leva à transferência de energia, facilitando a ejeção dos átomos do alvo e a sua subsequente deposição no substrato.

Em resumo, a pulverização catódica por magnetrão é um processo multifacetado que integra a ionização de gás, o bombardeamento de iões e a influência do campo magnético para obter uma deposição controlada e eficiente de película fina, tornando-a uma técnica fundamental em várias aplicações industriais.

Definição e manifestação da ablação

A ablação na pulverização catódica por magnetrão é um fenómeno crítico caracterizado pela remoção progressiva de material da superfície do alvo devido ao bombardeamento de iões de alta energia. Este processo resulta numa perda substancial de material, em que o material alvo não só é erodido como também fragmentado em partículas mais pequenas que são subsequentemente ejectadas para o plasma. O bombardeamento contínuo por iões energéticos perturba a estrutura cristalina do alvo, conduzindo a alterações significativas na sua microestrutura.

As manifestações da ablação são multifacetadas:

- Perda de material: O efeito primário é o esgotamento substancial do material alvo, que tem um impacto direto na eficiência e duração do processo de pulverização catódica.

- Desprendimento de partículas: As interações de alta energia fazem com que o material alvo se divida em partículas mais pequenas, que podem depois ser depositadas no substrato, afectando potencialmente a qualidade da película.

- Alteração da estrutura cristalina: O bombardeamento iónico repetitivo induz alterações na estrutura cristalina do alvo, conduzindo frequentemente à formação de defeitos e a transformações microestruturais.

Estes efeitos contribuem coletivamente para a degradação geral do alvo, necessitando de uma compreensão completa e de estratégias de mitigação para garantir a longevidade e a eficácia do processo de pulverização catódica.

Causas da Ablação Severa

Concentração da energia de bombardeamento

A distribuição desigual dos campos eléctricos e as caraterísticas geométricas do feixe de iões são factores primários que conduzem à concentração da energia dos iões na região central do alvo. Este fenómeno é particularmente pronunciado nos processos de pulverização catódica por magnetrões, em que a interação entre os campos eléctricos e magnéticos cria uma trajetória complexa dos iões.

Na pulverização catódica com magnetrões, o campo elétrico é normalmente mais forte perto do centro do alvo devido à configuração das linhas do campo magnético. Este campo elétrico reforçado acelera os iões mais vigorosamente na região central, provocando uma maior densidade de energia nessa região. Além disso, as propriedades geométricas do feixe de iões, como a sua divergência e convergência, agravam ainda mais esta concentração. O feixe tende a convergir para o centro, onde encontra maior resistência e, portanto, deposita mais energia.

Esta concentração de energia de bombardeamento resulta em impactos localizados de iões de alta energia, que são significativamente mais intensos do que os da periferia. Consequentemente, a região central sofre uma ablação mais severa, levando a uma rápida perda de material e degradação estrutural. A compreensão e a atenuação desta concentração de energia são cruciais para conseguir uma deposição uniforme da película e prolongar a vida útil do alvo.

Influência da composição do gás

A composição do gás dentro da câmara de pulverização catódica desempenha um papel fundamental na determinação da taxa de ablação dos alvos cerâmicos. Altas taxas de fluxo de gás podem influenciar significativamente a geração e o movimento de iões, tendo assim impacto no processo de ablação. Especificamente, a presença de gases electronegativos, como o oxigénio ou o flúor, pode alterar a dinâmica de ionização dentro da câmara. Estes gases podem capturar electrões mais rapidamente, reduzindo a densidade global de electrões e afectando a estabilidade do plasma.

Para compreender melhor o impacto da composição do gás, considere os seguintes factores:

- Eficiência de ionização: Os gases electronegativos podem reduzir a eficiência da ionização através da captura de electrões livres, diminuindo assim o número de iões disponíveis para bombardeamento.

- Estabilidade do plasma: A presença de gases electronegativos pode levar a instabilidades no plasma, causando flutuações na distribuição da energia dos iões.

- Interação com a superfície do alvo: O tipo de gás pode influenciar as reacções químicas na superfície do alvo, conduzindo potencialmente a diferentes mecanismos de ablação.

| Tipo de gás | Eficiência de ionização | Estabilidade do plasma | Interação com o alvo |

|---|---|---|---|

| Gases inertes | Alta | Estável | Reação química mínima |

| Gases electronegativos | Baixa | Instável | Reação química ativa |

Ao otimizar o caudal e a composição do gás, é possível atenuar os efeitos adversos dos gases electronegativos e melhorar o processo de ablação. Esta otimização pode conduzir a condições de plasma mais estáveis e a um bombardeamento de iões mais controlado na superfície do alvo.

Propriedades materiais dos alvos cerâmicos

As propriedades mecânicas dos alvos cerâmicos, particularmente a sua resistência mecânica, ponto de fusão e condutividade térmica, desempenham um papel crucial na determinação da sua resistência à ablação durante a pulverização catódica com magnetrões. Estas propriedades influenciam coletivamente a forma como o material do alvo responde ao bombardeamento de iões de alta energia que caracteriza o processo de ablação.

-

Resistência mecânica: Os materiais cerâmicos com maior resistência mecânica estão melhor equipados para suportar as intensas tensões físicas induzidas pelo bombardeamento iónico. Esta resiliência ajuda a manter a integridade estrutural do alvo, atenuando assim a extensão da perda de material e o desprendimento de partículas.

-

Ponto de fusão: O ponto de fusão de um material cerâmico é um fator crítico na sua resistência à ablação. Os materiais com pontos de fusão mais elevados têm menos probabilidades de sofrer alterações de fase sob as temperaturas elevadas geradas durante o processo de pulverização catódica. Esta estabilidade térmica garante que o alvo permanece intacto e funcional durante mais tempo.

-

Condutividade térmica: A elevada condutividade térmica dos materiais cerâmicos facilita uma melhor dissipação do calor, evitando o sobreaquecimento localizado que poderia acelerar a ablação. Uma gestão térmica eficiente é essencial para manter temperaturas de superfície uniformes e reduzir a probabilidade de danos induzidos pelo stress térmico.

Em resumo, a interação entre a resistência mecânica, o ponto de fusão e a condutividade térmica dos alvos cerâmicos tem um impacto significativo na sua capacidade de suportar e resistir às condições de ablação severas encontradas na pulverização catódica por magnetrão.

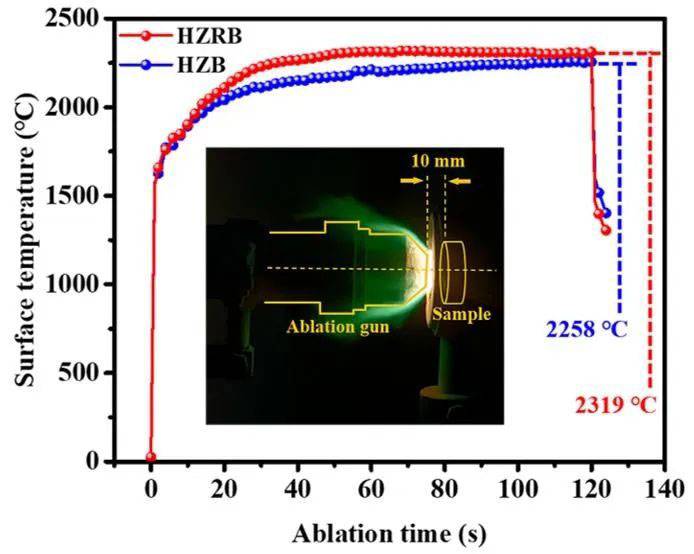

Efeitos da temperatura

O calor gerado durante o processo de deposição na pulverização catódica com magnetrões pode afetar significativamente a temperatura da superfície dos alvos cerâmicos. Se este calor não for gerido e distribuído de forma eficaz, pode levar a um rápido aumento da temperatura da superfície, acelerando assim o processo de ablação. As condições térmicas durante a pulverização catódica são cruciais, uma vez que influenciam diretamente a taxa de perda de material da superfície do alvo.

Factores que influenciam a distribuição térmica:

- Condutividade térmica do material alvo: A condutividade térmica do material cerâmico desempenha um papel fundamental. Os materiais com maior condutividade térmica podem distribuir o calor de forma mais uniforme, reduzindo os pontos quentes localizados que aceleram a ablação.

- Mecanismos de arrefecimento: Sistemas de arrefecimento eficazes, tais como placas de apoio arrefecidas a água ou revestimentos de gestão térmica, podem ajudar a dissipar o calor de forma mais eficiente, evitando a acumulação excessiva de temperatura na superfície do alvo.

- Parâmetros do processo: Variáveis como a potência aplicada durante a pulverização catódica e a duração do processo de deposição podem afetar significativamente a taxa de geração de calor. A otimização destes parâmetros pode ajudar a gerir as condições térmicas de forma mais eficaz.

Consequências de uma má gestão térmica:

- Ablação localizada: Uma má distribuição térmica pode levar a áreas localizadas de alta temperatura, causando uma perda rápida e desigual de material, o que, por sua vez, afecta a uniformidade e a qualidade da película depositada.

- Degradação do material: O calor excessivo pode degradar a integridade estrutural do material cerâmico, levando a alterações nas suas propriedades mecânicas e químicas, o que pode agravar ainda mais o problema de ablação.

Ao compreender e abordar os efeitos da temperatura durante a pulverização catódica por magnetrão, é possível atenuar a gravidade da ablação, garantindo processos de deposição mais estáveis e eficientes.

Outros factores que afectam a ablação

Para além dos factores primários, como a concentração da energia de bombardeamento, a composição do gás e as propriedades do material, existem várias outras variáveis que influenciam significativamente o fenómeno de ablação na pulverização catódica com magnetrões. Estes factores, embora muitas vezes ignorados, desempenham papéis cruciais na determinação da extensão e natureza da perda de material na superfície do alvo.

Pressão do ar de trabalho

A pressão do ar de trabalho dentro da câmara de pulverização catódica é um parâmetro crítico que pode exacerbar ou atenuar a ablação. Pressões mais elevadas podem levar a um aumento das colisões entre os iões e as partículas neutras, o que pode dispersar os iões e reduzir a sua energia antes de atingirem o alvo. Inversamente, pressões mais baixas podem permitir que os iões retenham mais da sua energia, resultando num bombardeamento mais intenso e em taxas de ablação mais elevadas. A pressão ideal deve ser cuidadosamente equilibrada para garantir uma pulverização eficiente sem ablação excessiva.

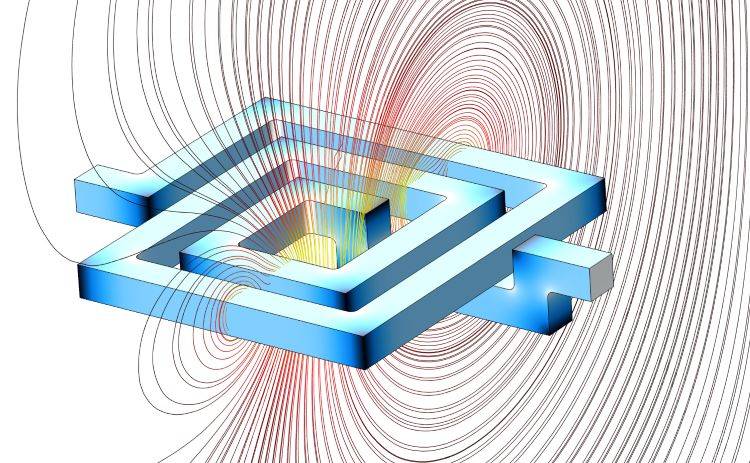

Intensidade do campo magnético

A intensidade e a configuração do campo magnético são essenciais para o funcionamento da pulverização catódica por magnetrões. Um campo magnético mais forte pode aumentar o confinamento dos electrões perto da superfície do alvo, aumentando assim a taxa de ionização do gás de pulverização. Este aumento da ionização pode levar a densidades de iões mais elevadas e a um bombardeamento mais intenso, o que pode acelerar a ablação. No entanto, o campo magnético também desempenha um papel na orientação das trajectórias dos iões, e um campo mal configurado pode levar a um bombardeamento desigual e a uma ablação localizada.

Condição da superfície do alvo

O estado da própria superfície do alvo pode ter um impacto profundo no processo de ablação. As superfícies rugosas ou pré-danificadas podem levar a um bombardeamento não uniforme de iões, causando pontos quentes localizados onde a ablação é mais grave. Além disso, a presença de contaminantes ou óxidos na superfície pode alterar a resposta do material ao bombardeamento de iões, aumentando potencialmente a taxa de ablação. A manutenção de uma superfície alvo limpa e lisa é essencial para minimizar a ablação e garantir uma deposição uniforme da película.

Estes factores, quando considerados em conjunto, fornecem uma compreensão abrangente da complexa interação que governa o fenómeno de ablação na pulverização catódica por magnetrão. Ao controlar cuidadosamente estas variáveis, é possível atenuar a ablação grave e aumentar a eficiência e a longevidade do processo de pulverização catódica.

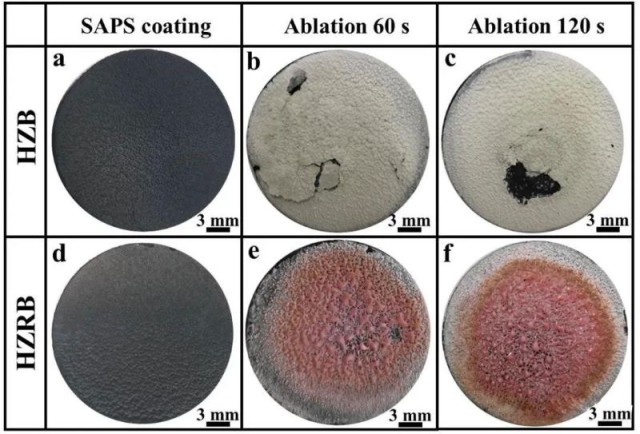

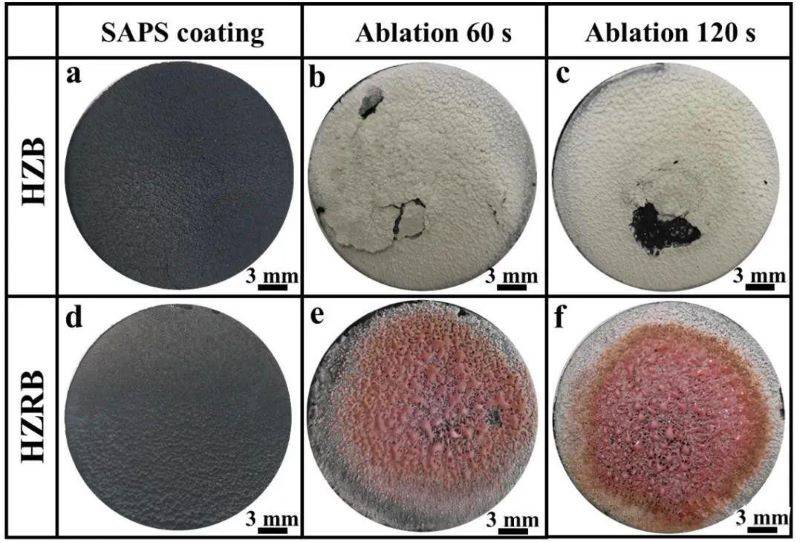

Efeitos do fenómeno de ablação

Impacto na uniformidade e qualidade do filme

A depleção desigual do alvo durante a pulverização catódica por magnetrão tem um impacto significativo na uniformidade e na qualidade da película depositada. Este fenómeno, impulsionado principalmente pela concentração de energia de bombardeamento de iões na região central do alvo, conduz a variações na espessura da película. Estas variações de espessura podem ser quantificadas através de medições detalhadas, revelando frequentemente um gradiente do centro para o exterior, com as áreas mais finas a corresponderem às regiões de maior impacto iónico.

As propriedades ópticas e eléctricas da película são diretamente influenciadas por estas variações de espessura. Por exemplo, as películas destinadas a aplicações ópticas podem apresentar transparência ou refletividade não uniformes, enquanto as destinadas a fins eléctricos podem apresentar condutividade ou resistência inconsistentes. Estas variações de propriedades são críticas, uma vez que podem tornar a película inadequada para a utilização pretendida, seja em dispositivos ópticos, componentes electrónicos ou outras aplicações de alta precisão.

Além disso, a integridade estrutural da película é comprometida pela depleção desigual do alvo. A estrutura cristalina do material pode ser alterada, dando origem a defeitos como vazios ou inclusões, que degradam ainda mais o desempenho da película. Esta degradação estrutural é particularmente problemática em aplicações que exigem elevada resistência mecânica ou estabilidade térmica.

Em resumo, o impacto da depleção desigual do alvo na uniformidade e qualidade da película é multifacetado, afectando não só a distribuição da espessura, mas também as propriedades ópticas, eléctricas e estruturais da película. A resolução destas questões é crucial para garantir a fiabilidade e o desempenho do material depositado em várias aplicações industriais e tecnológicas.

Estabilidade a longo prazo de alvos e películas

A ablação severa na região central dos alvos cerâmicos durante a pulverização catódica por magnetrão pode levar a uma instabilidade significativa do alvo, o que, por sua vez, afecta a estabilidade a longo prazo das películas depositadas. Esta instabilidade surge devido à depleção desigual do material do alvo, em que o centro regista taxas de perda de material mais elevadas do que a periferia. Esta ablação desigual pode fazer com que o alvo se deforme ou rache ao longo do tempo, levando a inconsistências no processo de pulverização catódica.

O impacto desta instabilidade do alvo não se limita à degradação imediata do próprio alvo, mas estende-se à qualidade e uniformidade das películas que estão a ser depositadas. medida que o alvo se torna menos estável, as películas resultantes podem apresentar variações na espessura, composição e microestrutura. Estas variações podem comprometer as propriedades ópticas, eléctricas e mecânicas das películas, tornando-as inadequadas para aplicações que exijam elevada precisão e fiabilidade.

Além disso, a degradação contínua do alvo pode exigir a sua substituição frequente, levando a um aumento dos custos operacionais e do tempo de inatividade. Por conseguinte, manter a estabilidade a longo prazo do alvo e das películas é crucial para garantir um desempenho consistente e prolongar a vida útil do sistema de pulverização catódica.

Soluções e medidas de melhoria

Otimizar a configuração do campo magnético e elétrico

Para mitigar o problema da ablação severa na região central dos alvos cerâmicos durante a pulverização catódica por magnetrão, um passo crítico envolve a otimização da configuração dos campos magnéticos e eléctricos. Esta otimização visa redistribuir a energia dos iões de forma mais uniforme pela superfície do alvo, evitando assim a concentração do bombardeamento de iões em áreas específicas. Ajustando cuidadosamente estes campos, a distribuição de energia pode ser dispersa, assegurando que o bombardeamento iónico de alta energia é distribuído uniformemente. Esta abordagem não só ajuda a reduzir a ablação localizada, como também contribui para a longevidade e eficiência globais do processo de pulverização catódica.

O campo magnético, em particular, desempenha um papel fundamental na orientação do movimento de partículas carregadas, incluindo iões, dentro da câmara de pulverização. Configurando estrategicamente as linhas do campo magnético, é possível desviar os iões da região central do alvo, reduzindo assim a intensidade do bombardeamento nesta área crítica. Do mesmo modo, o campo elétrico pode ser ajustado para influenciar a trajetória e a energia dos iões, ajudando ainda mais na distribuição uniforme do bombardeamento iónico.

Além disso, a interação entre os campos magnético e elétrico pode ser ajustada para criar um ambiente mais propício ao processo de deposição. Esta afinação pode envolver o ajuste da força e da orientação de ambos os campos de forma coordenada, assegurando que os iões não só são distribuídos uniformemente, como também mantêm os níveis de energia necessários para uma pulverização eficaz. Esta configuração pode aumentar significativamente a uniformidade da deposição da película, conduzindo a uma melhor qualidade e consistência da película.

Em resumo, a otimização das configurações do campo magnético e elétrico é uma estratégia crucial para lidar com a ablação severa na pulverização catódica por magnetrão. Ao assegurar uma distribuição uniforme da energia dos iões, esta abordagem ajuda a manter a integridade da superfície do alvo e melhora o desempenho global do processo de pulverização catódica.

Utilização de materiais alternativos

Ao enfrentar os desafios colocados pela ablação severa na região central dos alvos cerâmicos durante a pulverização catódica com magnetrões, a seleção de materiais alternativos surge como uma estratégia fundamental. Os materiais cerâmicos de alto desempenho, conhecidos pela sua resistência superior à ablação, oferecem uma solução convincente para atenuar a perda de material e aumentar a longevidade do alvo. Estes materiais são especificamente concebidos para suportar as condições intensas do bombardeamento iónico, caracterizadas por impactos de alta energia que, de outro modo, podem levar a uma degradação significativa do material.

A escolha dos materiais cerâmicos não é arbitrária; é guiada por uma consideração meticulosa das suas propriedades intrínsecas. Atributos-chave como a resistência mecânica, o ponto de fusão e a condutividade térmica desempenham um papel crucial na determinação da resistência de um material contra a ablação. Por exemplo, as cerâmicas com elevada resistência mecânica podem suportar melhor as tensões físicas induzidas pelo bombardeamento de iões, enquanto as que têm pontos de fusão elevados e condutividade térmica superior podem dissipar eficazmente o calor, reduzindo assim a tensão térmica e a probabilidade de falha do material.

Além disso, a adoção destas cerâmicas avançadas não se limita às suas propriedades inerentes. As inovações na ciência dos materiais levaram ao desenvolvimento de cerâmicas que são adaptadas a requisitos de deposição específicos, garantindo um desempenho ótimo em diversas condições operacionais. Esta personalização permite uma correspondência mais precisa entre as capacidades do material e as exigências do processo de pulverização catódica, melhorando ainda mais a eficiência e a eficácia da técnica de deposição.

Em resumo, a utilização de materiais alternativos, particularmente cerâmicas de alto desempenho, representa um avanço estratégico no campo da pulverização catódica por magnetrão. Tirando partido das propriedades únicas destes materiais, é possível reduzir significativamente os problemas relacionados com a ablação, mantendo assim a integridade e o desempenho dos alvos cerâmicos durante longos períodos. Esta abordagem não só resolve as preocupações imediatas da ablação grave, como também estabelece as bases para processos de pulverização catódica mais robustos e fiáveis no futuro.

Controlo do fluxo e da composição do gás

A otimização da taxa de fluxo e da composição do gás é crucial para melhorar as condições de bombardeamento iónico na superfície do alvo. Através do ajuste fino destes parâmetros, a eficiência do processo de pulverização catódica pode ser significativamente melhorada. O caudal de gás influencia diretamente a densidade do plasma, o que, por sua vez, afecta a intensidade e a uniformidade do bombardeamento iónico. Um caudal de gás mais elevado pode conduzir a um plasma mais denso, mas deve ser equilibrado para evitar uma pressão excessiva que possa prejudicar o processo de pulverização catódica.

A composição do gás também desempenha um papel fundamental. Os gases comuns utilizados na pulverização catódica por magnetrão incluem o árgon, conhecido pelo seu elevado potencial de ionização, e gases electronegativos como o oxigénio ou o azoto, que podem modificar as propriedades da película depositada. A presença de gases electronegativos pode afetar a dinâmica do plasma através da captura de electrões, alterando assim a geração e o movimento dos iões. Isto pode melhorar ou impedir o processo de pulverização catódica, dependendo do resultado desejado.

Por exemplo, no caso de alvos cerâmicos, a introdução de oxigénio pode ajudar a formar óxidos, que são benéficos para determinadas aplicações. No entanto, o excesso de oxigénio pode levar à formação de compostos indesejados ou mesmo provocar arcos voltaicos, que podem danificar o alvo. Por conseguinte, é essencial um equilíbrio preciso da composição do gás para obter condições óptimas de bombardeamento iónico.

Em resumo, o controlo do caudal e da composição do gás não se limita a ajustar as taxas de caudal e a selecionar o gás certo; envolve uma compreensão diferenciada da forma como estes parâmetros interagem com o material alvo e com o processo global de pulverização catódica. Ao fazer isso, é possível mitigar a ablação severa, melhorar a qualidade do filme e estender a vida útil do alvo.

Uso da tecnologia de alvo rotativo

A implementação da tecnologia de alvo rotativo oferece várias vantagens significativas no contexto da pulverização catódica por magnetrão. Ao assegurar que todas as áreas do alvo são bombardeadas de forma igual, esta tecnologia prolonga efetivamente a vida útil do alvo. Os alvos rotativos, ao contrário dos alvos planos, contêm normalmente mais material, o que se traduz numa maior utilização. Esta maior capacidade de material resulta em ciclos de produção mais longos e minimiza o tempo de inatividade do sistema, aumentando assim o rendimento global do equipamento de revestimento.

Além disso, a distribuição uniforme do calor acumulado na superfície do alvo rotativo permite a utilização de densidades de potência mais elevadas. Esta distribuição uniforme do calor evita o sobreaquecimento localizado, que é um problema comum nos alvos planos. Consequentemente, a tecnologia de alvo rotativo não só aumenta a velocidade de deposição como também melhora o desempenho do processo de pulverização catódica, particularmente em aplicações de pulverização catódica reactiva. A capacidade da tecnologia para gerir o calor de forma mais eficaz garante que o alvo permanece estável e operacional durante períodos mais longos, contribuindo para uma deposição de película mais consistente e de alta qualidade.

Produtos relacionados

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Revestimento por Evaporação por Feixe de Elétrons Crisol de Tungstênio e Crisol de Molibdênio para Aplicações de Alta Temperatura

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

Artigos relacionados

- Introdução a vários cadinhos de cerâmica

- Compreender os eléctrodos de referência de calomelano saturado: Composição, usos e considerações

- Forno de fusão por vácuo: um guia completo para a fusão por indução por vácuo

- Evaporação por feixe de electrões:Criação avançada de películas finas

- Estudo comparativo das técnicas de evaporação e de pulverização catódica na deposição de películas finas