Vantagens do revestimento por evaporação de feixe de electrões

Materiais de alta pureza

A evaporação por feixe de electrões funciona num ambiente de alto vácuo, o que é fundamental para eliminar as impurezas gasosas. Este processo assegura que a película resultante mantém uma pureza excecionalmente elevada. Os materiais de elevada pureza são indispensáveis em várias tecnologias avançadas, onde até mesmo vestígios de impurezas podem alterar significativamente as propriedades do material. Estes materiais são cruciais em aplicações que vão desde a produção de LEDs e ecrãs de plasma até à ótica de alta precisão e à cerâmica avançada.

Por exemplo, na criação de sensores electrónicos, a pureza dos materiais tem um impacto direto na sensibilidade e fiabilidade do sensor. Do mesmo modo, no desenvolvimento de lasers, qualquer contaminação pode perturbar a emissão coerente de luz, exigindo a utilização de materiais que sejam o mais próximo possível de 100% puros. As propriedades exactas exigidas variam frequentemente consoante a aplicação, mas a linha comum é a sensibilidade do material a variações químicas, mesmo que mínimas.

| Área de aplicação | Pureza do material necessária |

|---|---|

| Sensores electrónicos | 99.999% |

| Ótica de alta precisão | 99.995% |

| Cerâmica avançada | 99.99% |

| Dispositivos semicondutores | 99.9999% |

O ambiente de alto vácuo da evaporação por feixe de electrões não só purifica os materiais, como também permite a deposição destes materiais em substratos com o mínimo de contaminação. Isto é particularmente importante nas indústrias em que o desempenho do produto final depende da pureza dos materiais iniciais. Empresas como a KINTEK oferecem uma vasta gama de metais e elementos nas suas formas mais puras, desde o alumínio e o cobre até ao tungsténio e ao zircónio, assegurando que a procura de materiais de elevada pureza é satisfeita em vários sectores.

Boa qualidade de película

A elevada energia do feixe de electrões melhora significativamente a qualidade da película depositada, resultando em várias caraterísticas notáveis. Em primeiro lugar, a película apresenta uma excelente densidade, o que é crucial para a sua estabilidade mecânica e química. Esta densidade elevada minimiza a presença de vazios e defeitos, que podem comprometer o desempenho da película em várias aplicações.

Em segundo lugar, a uniformidade da película é outra vantagem fundamental. O controlo preciso da distribuição de energia do feixe de electrões garante que a película é depositada uniformemente no substrato. Esta uniformidade é particularmente importante em aplicações como os revestimentos ópticos, em que as variações de espessura podem levar a inconsistências nas propriedades ópticas, como a refletividade e a transmitância.

| Caraterística | Descrição | Importância |

|---|---|---|

| Densidade | A densidade elevada minimiza os vazios e os defeitos. | Aumenta a estabilidade mecânica e química. |

| Uniformidade | Deposição uniforme ao longo do substrato. | Assegura propriedades ópticas consistentes nos revestimentos. |

Além disso, a elevada energia do feixe de electrões facilita a deposição de uma vasta gama de materiais, desde metais e ligas a óxidos e nitretos. Esta adaptabilidade permite a criação de películas com propriedades personalizadas, satisfazendo os diversos requisitos de diferentes indústrias.

Em resumo, a elevada energia do feixe de electrões não só assegura uma película densa e uniforme, como também alarga o âmbito dos materiais que podem ser depositados eficazmente, tornando o revestimento por evaporação com feixe de electrões uma técnica versátil e poderosa em várias aplicações industriais.

Forte flexibilidade de controlo

A precisão no controlo da espessura e da estrutura da película é uma das caraterísticas de destaque do revestimento por evaporação com feixe de electrões. Este controlo é conseguido através do ajuste fino de vários parâmetros críticos, incluindo a potência do feixe de electrões, a posição da fonte de evaporação e a taxa de deposição da película. Cada um destes parâmetros desempenha um papel fundamental na determinação das caraterísticas finais da película depositada.

Por exemplo, o ajuste da potência do feixe de electrões permite o controlo preciso da energia fornecida à fonte de evaporação. Isto, por sua vez, influencia a velocidade a que o material se evapora e condensa no substrato. Do mesmo modo, a posição da fonte de evaporação é crucial. Ao colocar estrategicamente a fonte, é possível otimizar a distribuição do material evaporado, garantindo uma cobertura uniforme em todo o substrato.

A taxa de deposição é outro fator chave. Ao modular esta taxa, os operadores podem atingir a espessura de película desejada com um desvio mínimo. Este nível de controlo é particularmente importante em aplicações em que mesmo a mais pequena variação na espessura da película pode ter um impacto significativo no desempenho, como em revestimentos ópticos ou dispositivos electrónicos.

Ampla adaptabilidade

O revestimento por evaporação por feixe de electrões apresenta uma impressionante gama de adaptabilidade, tornando-o uma escolha versátil para várias aplicações industriais. Este método é capaz de evaporar uma vasta gama de materiais, incluindo metais, ligas, óxidos e nitretos. A adaptabilidade resulta do controlo preciso do processo de evaporação, que permite a deposição de materiais com diferentes propriedades físicas e químicas.

Por exemplo, metais como o alumínio, o ouro e a prata, que são normalmente utilizados em dispositivos electrónicos e revestimentos ópticos, podem ser evaporados eficazmente utilizando a técnica de feixe de electrões. Do mesmo modo, ligas complexas como o nitreto de titânio (TiN) e o nitreto de crómio (CrN), conhecidas pela sua elevada dureza e resistência ao desgaste, também podem ser processadas com este método. Além disso, óxidos como o dióxido de silício (SiO₂) e o dióxido de titânio (TiO₂), que são cruciais em aplicações ópticas devido às suas propriedades de refração, podem ser depositados de forma fiável.

Esta ampla compatibilidade de materiais garante que a evaporação por feixe de electrões pode responder a diversas necessidades de aplicação, desde o melhoramento das propriedades ópticas de lentes e espelhos até ao reforço da superfície de ferramentas e peças mecânicas. A capacidade de lidar com uma gama tão vasta de materiais faz com que a evaporação por feixe de electrões seja a escolha preferida nas indústrias onde a flexibilidade dos materiais e a deposição de películas de alta qualidade são fundamentais.

Pequeno impacto térmico

Durante o processo de evaporação por feixe de electrões, o impacto térmico no substrato é significativamente minimizado devido ao aquecimento localizado da fonte de evaporação. Este aquecimento localizado garante que apenas o material a ser evaporado é sujeito a altas temperaturas, enquanto o ambiente circundante e o substrato permanecem relativamente frios. Esta caraterística torna a evaporação por feixe de electrões uma escolha ideal para o revestimento de materiais sensíveis ao calor, uma vez que evita a degradação térmica e mantém a integridade estrutural do substrato.

Além disso, a natureza controlada da distribuição de energia do feixe de electrões permite uma gestão precisa da temperatura, reduzindo ainda mais o risco de danos térmicos. Isto é particularmente vantajoso em aplicações onde a estabilidade térmica do substrato é crítica, como na deposição de películas finas em lentes ópticas delicadas ou na indústria de semicondutores, onde estão envolvidos componentes electrónicos sensíveis à temperatura.

O impacto térmico reduzido também se traduz numa melhor aderência e qualidade geral da película, uma vez que as propriedades do substrato permanecem inalteradas durante o processo de revestimento. Isto assegura que o produto final não só cumpre as especificações desejadas, como também apresenta um desempenho e uma longevidade superiores.

Taxa de deposição ajustável

A taxa de deposição na evaporação por feixe de electrões é um parâmetro crítico que pode influenciar significativamente a qualidade e as propriedades da película depositada. Esta taxa é controlada principalmente pela potência do feixe de electrões, que actua como fonte de aquecimento para o processo de evaporação. Ao afinar a potência do feixe de electrões, os operadores podem obter um controlo preciso sobre a velocidade a que o material é depositado no substrato.

Por exemplo, definições de potência mais elevadas podem acelerar o processo de evaporação, conduzindo a uma taxa de deposição mais rápida. Isto é particularmente útil quando se trata de aplicações que requerem camadas de película mais espessas, como na produção de revestimentos ópticos ou revestimentos duros para ferramentas e moldes. Por outro lado, as definições de potência mais baixas permitem taxas de deposição mais lentas, que são essenciais para criar películas ultra-finas com uma uniformidade e suavidade excepcionais, como se vê nos dispositivos electrónicos e nos dispositivos de visualização optoelectrónicos.

A adaptabilidade da taxa de deposição vai além do simples controlo da velocidade. Também permite que o processo se adapte a uma variedade de materiais e geometrias de substrato. Por exemplo, substratos delicados como os utilizados em dispositivos médicos ou componentes sensíveis à temperatura podem beneficiar de uma taxa de deposição mais lenta e controlada para minimizar o stress térmico e garantir a integridade da superfície revestida.

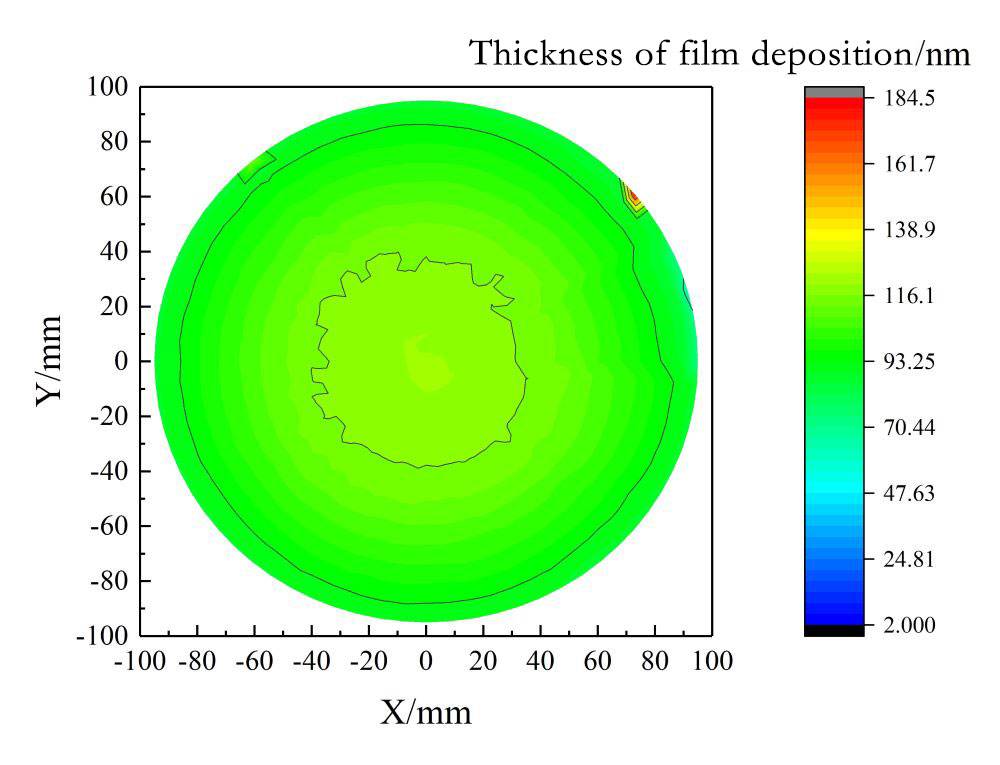

Uniformidade da camada de película

Conseguir uma espessura de película uniforme é um aspeto crítico do revestimento por evaporação por feixe de electrões, influenciando a qualidade geral e o desempenho das camadas depositadas. A rotação correta e a disposição meticulosa das amostras são essenciais para garantir que a espessura da película é consistente em todo o substrato. Esta uniformidade não é apenas uma questão de distribuição uniforme, mas também de manter a integridade estrutural e as propriedades funcionais da película.

Por exemplo, na deposição de revestimentos ópticos, qualquer variação na espessura da película pode levar a efeitos ópticos indesejados, como mudanças de cor ou redução da transmitância. Do mesmo modo, nos dispositivos electrónicos, camadas de película não uniformes podem resultar em propriedades eléctricas inconsistentes, causando potencialmente problemas de desempenho em circuitos integrados ou sensores.

Para obter uma uniformidade ideal, vários factores devem ser cuidadosamente controlados:

- Velocidade de rotação: O suporte do substrato deve rodar a uma velocidade consistente para garantir uma exposição uniforme do material evaporado.

- Taxa de evaporação: A taxa de evaporação do material deve ser constante para evitar o espessamento ou afinamento localizado da película.

- Foco do feixe: O feixe de electrões tem de ser focado com precisão para manter uma distribuição de energia consistente em toda a fonte de evaporação.

- Posicionamento do substrato: O substrato deve ser posicionado com precisão em relação à fonte de evaporação para garantir uma deposição uniforme.

| Fator | Importância |

|---|---|

| Velocidade de rotação | Assegura uma exposição uniforme ao material evaporado |

| Taxa de evaporação | Evita o espessamento ou afinamento localizado |

| Foco do feixe | Mantém uma distribuição de energia consistente |

| Posicionamento do substrato | Garante a deposição uniforme |

Através do ajuste fino destes parâmetros, os fabricantes podem obter camadas de película altamente uniformes, melhorando assim o desempenho geral e a fiabilidade dos produtos revestidos.

Desvantagens do revestimento por evaporação de feixe de electrões

Custo elevado do equipamento

O equipamento de revestimento por evaporação por feixe de electrões representa um compromisso financeiro significativo, caracterizado por um investimento inicial elevado e despesas de manutenção contínuas. Este equipamento é classificado como topo de gama, exigindo componentes especializados e tecnologia sofisticada para funcionar eficazmente. A aquisição deste tipo de maquinaria exige muitas vezes despesas de capital substanciais, que podem ser proibitivas para pequenos laboratórios ou empresas em fase de arranque com orçamentos limitados.

Além disso, a manutenção dos sistemas de evaporação por feixe de electrões não só é dispendiosa como também complexa. A manutenção regular é essencial para garantir a longevidade e o desempenho ótimo do equipamento, exigindo a experiência de profissionais formados. Estes requisitos de manutenção podem sobrecarregar ainda mais os recursos das entidades mais pequenas, dificultando-lhes a manutenção dos padrões operacionais necessários.

Para além dos custos diretos, as despesas indirectas associadas ao tempo de inatividade e a potenciais falhas do equipamento podem ser substanciais. As organizações mais pequenas podem ter dificuldade em absorver estes custos adicionais, o que pode afetar as suas capacidades globais de investigação e desenvolvimento. Consequentemente, embora a tecnologia ofereça inúmeros benefícios, o seu elevado custo continua a ser um fator crítico para os potenciais adoptantes.

Baixa eficiência de produção

Em comparação com outras tecnologias de revestimento, como o revestimento por pulverização catódica e a deposição química de vapor (CVD), a evaporação por feixe de electrões apresenta normalmente uma taxa de deposição mais lenta. Esta caraterística inerente coloca desafios significativos quando se trata de atender às rigorosas exigências dos ambientes de produção em massa. A taxa de deposição mais lenta pode levar a tempos de processamento mais longos, o que, por sua vez, pode aumentar os custos de produção e limitar a escalabilidade do processo de revestimento.

Por exemplo, enquanto o revestimento por pulverização catódica e o CVD podem atingir taxas de deposição de vários micrómetros por minuto, a evaporação por feixe de electrões fica muitas vezes para trás, atingindo normalmente taxas na ordem das dezenas a centenas de nanómetros por minuto. Esta disparidade torna-se particularmente evidente em cenários de fabrico de elevado rendimento, onde o revestimento rápido é essencial.

| Tecnologia de revestimento | Taxa de deposição típica | Adequação para produção em massa |

|---|---|---|

| Evaporação por feixe de electrões | Dezenas a centenas de nm/min | Menos adequado devido à taxa mais lenta |

| Revestimento por pulverização catódica | Vários micrómetros/minuto | Mais adequado |

| Deposição química de vapor (CVD) | Vários micrómetros/minuto | Mais adequado |

A taxa de deposição mais lenta da evaporação por feixe de electrões também pode ter impacto na eficiência global da linha de produção, exigindo medidas adicionais como a otimização dos parâmetros do processo ou a integração de unidades de revestimento paralelas para atenuar o estrangulamento. Apesar destes esforços, a limitação fundamental mantém-se, tornando-a uma escolha menos favorável para as indústrias que requerem operações de revestimento de alta velocidade e em grande escala.

Gama limitada de materiais

Embora a evaporação por feixe de electrões seja capaz de lidar com um amplo espetro de materiais, incluindo metais, ligas, óxidos e nitretos, enfrenta desafios quando se trata de materiais com elevado ponto de fusão ou ligas especializadas. Estes materiais requerem frequentemente temperaturas que ultrapassam as capacidades dos sistemas tradicionais de evaporação por feixe de electrões, levando a uma evaporação incompleta ou a um revestimento irregular.

Por exemplo, certos metais refractários como o tungsténio e o molibdénio, que têm pontos de fusão superiores a 3000°C, podem colocar dificuldades significativas. A elevada energia necessária para vaporizar estes materiais resulta frequentemente em sobreaquecimento localizado, o que pode degradar a qualidade do revestimento. Além disso, as ligas com composições complexas podem apresentar separação de fases ou reacções químicas durante o processo de evaporação, complicando ainda mais a deposição de uma película uniforme e estável.

| Tipo de material | Desafios da evaporação |

|---|---|

| Metais com elevado ponto de fusão | Requer uma energia extremamente elevada, levando a um potencial sobreaquecimento e à degradação da película. |

| Ligas especiais | Podem sofrer separação de fases ou reacções químicas, afectando a uniformidade da película. |

Estas limitações exigem o desenvolvimento de técnicas avançadas e modificações do equipamento para acomodar uma gama mais vasta de materiais, garantindo a relevância e eficácia contínuas da evaporação por feixe de electrões em várias aplicações industriais.

Problemas de tensão na película

Durante o processo de revestimento por evaporação por feixe de electrões, as variações na taxa de deposição e na espessura da película podem provocar tensões significativas na camada de película. Estas tensões podem manifestar-se de várias formas, incluindo forças de tração e compressão, que podem ter efeitos profundos na integridade geral e no desempenho do material revestido.

Um dos principais problemas resultantes destas tensões é a possibilidade de redução da adesão entre a película e o substrato. Quando a película sofre tensões internas, pode afastar-se do substrato, levando à delaminação. Isto não só compromete a integridade estrutural do revestimento, como também diminui as suas propriedades funcionais, como a transparência ótica, a condutividade eléctrica ou a resistência mecânica.

Além disso, a estabilidade da película é diretamente afetada por estas tensões. Níveis elevados de tensão podem provocar fissuras ou deformações na película ao longo do tempo, especialmente em condições de funcionamento que sujeitem o revestimento a ciclos térmicos, tensão mecânica ou exposição a produtos químicos. Esta instabilidade pode tornar o revestimento ineficaz, necessitando de reparações ou substituições dispendiosas.

Para mitigar estes problemas, é crucial controlar cuidadosamente os parâmetros de deposição, tais como a potência do feixe de electrões, a posição da fonte de evaporação e a taxa de deposição global. Os sistemas avançados de monitorização e feedback podem ajudar a manter uma espessura de película consistente e a minimizar a acumulação de tensões. Além disso, podem ser utilizados tratamentos pós-deposição, tais como técnicas de recozimento ou de alívio de tensões, para reduzir as tensões residuais e melhorar a estabilidade a longo prazo do revestimento.

Uniformidade limitada da camada de película

Embora a evaporação por feixe de electrões possa obter uma deposição uniforme da película em condições óptimas, existem vários factores que podem conduzir a uma não uniformidade. O posicionamento incorreto da amostra ou a focagem inadequada do feixe de electrões são culpados comuns. Estes problemas podem resultar em variações na espessura da película ao longo do substrato, o que pode comprometer o desempenho e a fiabilidade do material revestido.

Por exemplo, se o feixe de electrões não estiver corretamente alinhado, pode não aquecer uniformemente a fonte de evaporação, levando a áreas localizadas de deposição de película mais espessa ou mais fina. Da mesma forma, se a amostra não estiver corretamente posicionada dentro da câmara de evaporação, a distribuição do material evaporado pode ser desigual, causando variações na espessura da película.

| Causas potenciais | Impacto na uniformidade da película |

|---|---|

| Feixe de elétrons desalinhado | Áreas grossas ou finas localizadas |

| Posicionamento incorreto da amostra | Distribuição irregular do material |

| Condições de vácuo inadequadas | Aumento das impurezas do gás, afectando a deposição |

| Taxas de deposição variadas | Stress e fissuras na camada de película |

A resolução destes problemas requer uma atenção meticulosa aos detalhes durante a configuração e funcionamento do processo de evaporação por feixe de electrões. Técnicas de alinhamento avançadas e mecanismos de controlo precisos podem ajudar a mitigar estes desafios, garantindo uma camada de película mais uniforme. No entanto, mesmo com estas melhorias, conseguir uma uniformidade perfeita continua a ser uma tarefa complexa que exige um refinamento e otimização contínuos dos parâmetros do processo.

Zonas afectadas pelo calor

Embora o impacto térmico do processo de evaporação por feixe de electrões seja geralmente mínimo, alguns substratos podem ainda sofrer danos térmicos em condições específicas. Isto é particularmente pertinente para materiais sensíveis à temperatura, onde mesmo um pequeno aumento na temperatura pode levar a alterações irreversíveis nas propriedades do substrato. O aquecimento localizado da fonte de evaporação, embora benéfico na redução do stress térmico global, pode ainda criar zonas afectadas pelo calor (HAZ) localizadas no substrato. Estas zonas podem variar em tamanho e gravidade, dependendo de factores como a potência do feixe de electrões, a duração do processo de evaporação e a condutividade térmica do material do substrato.

Por exemplo, na deposição de películas finas em lentes ópticas ou dispositivos médicos, em que a manutenção da integridade do substrato é crucial, estas ZTA podem colocar desafios significativos. Nestes casos, é essencial monitorizar e controlar de perto as condições térmicas para evitar quaisquer danos potenciais. Técnicas como o ajuste da taxa de deposição, a utilização de mecanismos de arrefecimento ou o emprego de métodos de revestimento alternativos podem ser necessárias para mitigar os riscos associados ao stress térmico.

Além disso, o potencial de danos térmicos sublinha a importância de processos completos de pré-tratamento e pós-tratamento. A limpeza e o condicionamento corretos do substrato antes do revestimento podem aumentar a sua resistência térmica, enquanto os processos de pós-tratamento podem ajudar a identificar e resolver quaisquer anomalias térmicas que possam ter ocorrido durante o processo de evaporação. Esta abordagem dupla garante que o produto final não só cumpre os requisitos funcionais desejados, como também mantém a sua integridade estrutural e mecânica.

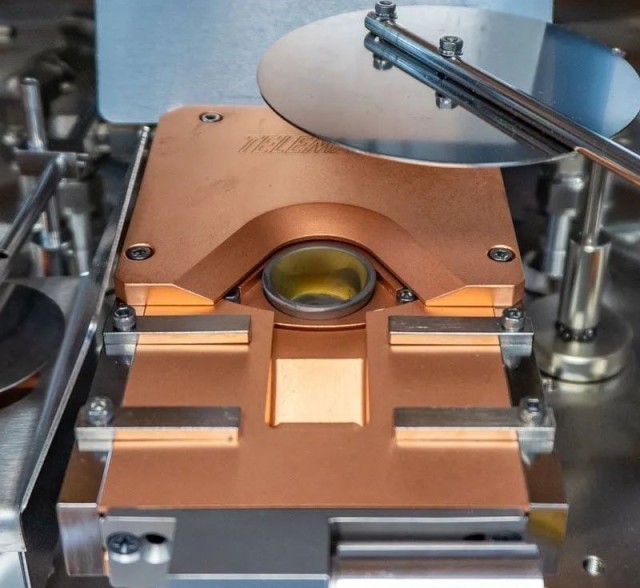

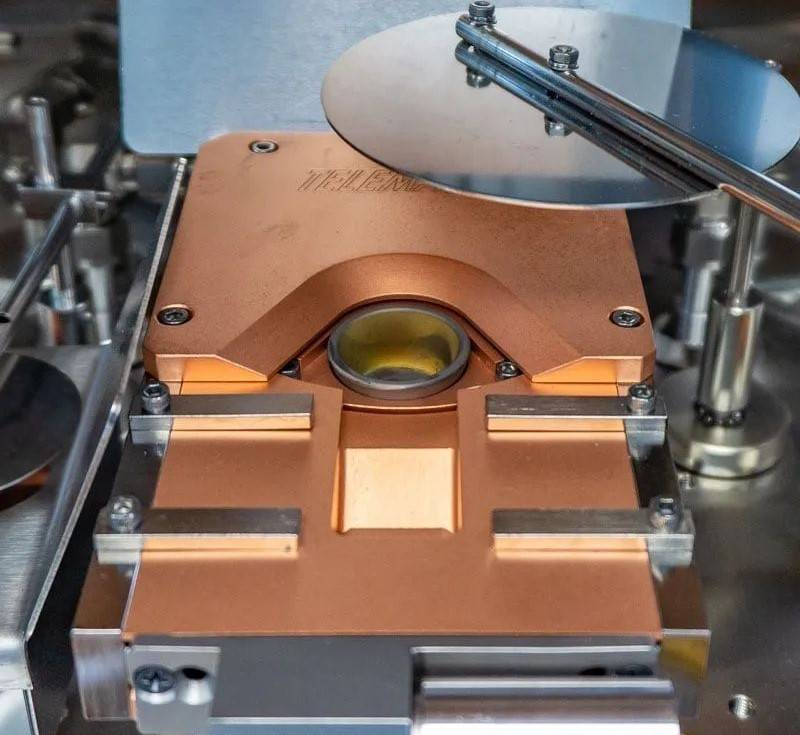

Deve funcionar sob alto vácuo

O funcionamento sob alto vácuo é um requisito crítico para a evaporação por feixe de electrões, necessitando de uma conceção e funcionamento meticulosos do equipamento. O processo exige um ambiente de vácuo ultra-elevado, que normalmente envolve sistemas personalizados feitos de aço inoxidável com flanges de vácuo com juntas metálicas. Estes sistemas são frequentemente cozinhados, de preferência sob vácuo, para elevar temporariamente a pressão de vapor dos materiais libertados, facilitando a sua remoção. Este processo de cozedura pode ser complementado com desgaseificação à temperatura ambiente, embora à custa de períodos de tempo mais longos.

Uma vez evacuada a maior parte dos materiais desgaseificados, o sistema é arrefecido para minimizar a desgaseificação residual durante o funcionamento efetivo. Em alguns casos, os sistemas são arrefecidos abaixo da temperatura ambiente utilizando nitrogénio líquido para suprimir ainda mais a libertação de gases e, simultaneamente, crio-bombear o sistema. Esta abordagem multifacetada sublinha a complexidade e a precisão necessárias para manter as condições de alto vácuo essenciais para a evaporação por feixe de electrões.

Requisitos rigorosos de pré-tratamento

A superfície do substrato tem de ser submetida a rigorosos processos de pré-tratamento para garantir a adesão e a qualidade ideais da camada de película. Este pré-tratamento envolve várias etapas críticas, incluindo limpeza, desengorduramento e gravação, que visam coletivamente remover quaisquer contaminantes e preparar a superfície para uma deposição óptima da película.

-

Limpeza e desengorduramento: O substrato é primeiro limpo para remover quaisquer contaminantes orgânicos, óleos ou resíduos que possam comprometer a adesão da película. Isto é normalmente conseguido através de limpeza ultra-sónica ou banhos de solventes, garantindo uma superfície imaculada.

-

Gravação: Após a limpeza, o substrato pode ser submetido a uma gravação para melhorar a rugosidade da superfície e criar uma superfície mais reactiva. Esta etapa pode envolver a gravação química ou a gravação por feixe de iões, que não só limpa a superfície como também a torna microscopicamente rugosa, promovendo uma melhor ligação mecânica com a película.

-

Ativação da superfície: Em alguns casos, a superfície do substrato é activada para melhorar a sua reatividade química. Isto pode envolver técnicas como o tratamento por plasma, que introduz espécies reactivas que melhoram a ligação entre o substrato e o material da película.

Estas etapas de pré-tratamento são cruciais, porque mesmo os mais pequenos contaminantes ou imperfeições podem levar a uma fraca adesão da película, a vazios ou à não uniformidade, afectando significativamente a qualidade e o desempenho globais do produto revestido. Por conseguinte, o cumprimento rigoroso destes requisitos de pré-tratamento não é negociável no processo de revestimento por evaporação por feixe de electrões.

Aplicações do revestimento por evaporação por feixe de electrões

Revestimentos ópticos

Os revestimentos ópticos são meticulosamente aplicados a uma variedade de componentes ópticos, incluindo lentes, vidro e espelhos, para melhorar o seu desempenho num vasto leque de aplicações. Estes revestimentos servem múltiplos objectivos, melhorando principalmente as propriedades ópticas dos materiais a que são aplicados. Por exemplo, podem aumentar significativamente a refletividade dos espelhos, permitindo uma reflexão mais eficiente da luz. Do mesmo modo, podem melhorar a transmitância das lentes, assegurando a passagem de mais luz sem perdas significativas.

Uma das funções críticas dos revestimentos ópticos é a sua capacidade de reduzir a reflexão, uma propriedade conhecida como revestimento antirreflexo. Isto é particularmente útil em aplicações onde a minimização da perda de luz é crucial, como em instrumentos ópticos de alta precisão ou painéis solares. Os revestimentos antirreflexo funcionam minimizando a interferência das ondas de luz, reduzindo assim a quantidade de luz que é reflectida para longe da superfície.

Para além da sua utilização em componentes ópticos normais, os revestimentos ópticos são também parte integrante de tecnologias avançadas, como os dispositivos ópticos de armazenamento de dados. Neste caso, actuam como camadas protectoras, protegendo os componentes sensíveis de factores ambientais que poderiam causar degradação ou perda de dados. Por exemplo, nas fibras ópticas, os revestimentos são aplicados para melhorar o índice de refração e o coeficiente de absorção, assegurando que a transmissão de dados se mantém eficiente e sem erros a longas distâncias.

Os revestimentos de elevada reflexão são outra aplicação crítica, particularmente na ótica laser. Estes revestimentos são obtidos através da deposição de películas finas de materiais altamente reflectores, como metais, na superfície do componente ótico. Este processo é essencial para criar espelhos com elevada refletividade, necessários para o funcionamento eficiente dos sistemas laser.

Os revestimentos reflectores de infravermelhos são utilizados em aplicações especializadas, como as lâmpadas de incandescência, para aumentar a intensidade do fluxo luminoso. Ao refletir a luz infravermelha de volta para o filamento, estes revestimentos ajudam a manter uma temperatura mais elevada, aumentando assim a eficiência global da lâmpada.

Dispositivos electrónicos

Na indústria de semicondutores, a evaporação por feixe de electrões é um processo crítico para a preparação de camadas metálicas e isolantes, que são componentes essenciais para uma vasta gama de dispositivos electrónicos. Esta tecnologia é particularmente vantajosa para a criação de películas de alta qualidade que são essenciais para o desempenho de circuitos integrados (ICs), dispositivos optoelectrónicos e sensores.

Por exemplo, no fabrico de circuitos integrados, o controlo preciso da espessura e uniformidade da película proporcionado pela evaporação por feixe de electrões garante que as camadas resultantes satisfazem os requisitos rigorosos de condutividade e isolamento. Esta precisão é igualmente vital na produção de dispositivos optoelectrónicos, onde a qualidade das camadas depositadas tem um impacto direto na eficiência e fiabilidade dos processos de emissão e deteção de luz.

Além disso, os sensores, que são parte integrante de várias aplicações, desde a monitorização ambiental ao diagnóstico médico, beneficiam da elevada pureza e das taxas de deposição controladas proporcionadas pela evaporação por feixe de electrões. A capacidade de depositar películas finas de materiais como óxidos e nitretos com um impacto térmico mínimo no substrato torna esta técnica particularmente adequada para as estruturas delicadas e complexas dos sensores modernos.

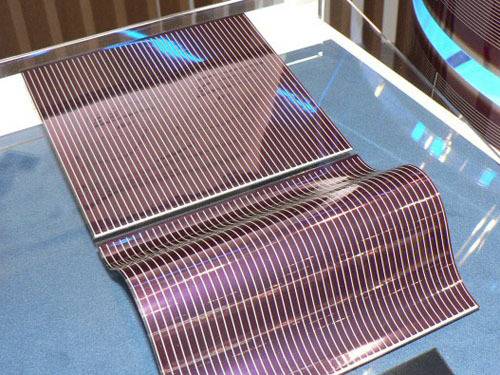

Células solares de película fina

Na indústria fotovoltaica, a evaporação por feixe de electrões desempenha um papel fundamental na deposição de películas finas, como o arsenieto de índio e gálio (InGaAs), que são essenciais para aumentar a eficiência das células solares. Este processo é particularmente significativo no contexto das energias renováveis, onde a necessidade de métodos de produção de energia sustentáveis e eficientes é fundamental.

As células solares de película fina, que se baseiam em camadas de películas finas de silício depositadas em substratos como o vidro ou o metal, surgiram como uma alternativa flexível e económica às células tradicionais de silício cristalino. Estas células não são apenas mais leves, mas também mais adaptáveis a várias aplicações, incluindo os vidros fotovoltaicos. A utilização de silício amorfo, uma forma não cristalina de silício, reduz ainda mais os custos de produção e aumenta a escala do fabrico de painéis de película fina.

O papel da evaporação por feixe de electrões neste processo não pode ser subestimado. Permite o controlo preciso da espessura e uniformidade da película, que são factores críticos na determinação da eficiência e desempenho globais das células solares. Ao aproveitar a elevada energia do feixe de electrões, esta técnica garante que as películas depositadas têm uma elevada densidade e uniformidade, maximizando assim a capacidade da célula solar para converter a luz solar em eletricidade.

Além disso, a adaptabilidade da evaporação por feixe de electrões a uma vasta gama de materiais, incluindo metais, ligas, óxidos e nitretos, torna-a uma ferramenta versátil na indústria fotovoltaica. Esta flexibilidade permite o desenvolvimento de tecnologias avançadas de células solares que podem satisfazer as exigências em evolução do sector das energias renováveis.

Tratamento de superfície

O revestimento por evaporação por feixe de electrões é amplamente utilizado no tratamento de superfícies de vários materiais, incluindo metais, plásticos e cerâmicas. Este processo aumenta significativamente a durabilidade e o desempenho destes materiais, conferindo-lhes propriedades superiores, tais como maior resistência à corrosão, maior dureza e maior resistência à abrasão. Estas melhorias são cruciais para prolongar a vida útil dos produtos em vários sectores.

Por exemplo, no sector automóvel, os revestimentos aplicados através de evaporação por feixe de electrões podem proteger componentes críticos das condições ambientais adversas com que se deparam, reduzindo assim os custos de manutenção e o tempo de inatividade. Do mesmo modo, na indústria aeroespacial, onde os materiais são sujeitos a temperaturas e pressões extremas, esses revestimentos garantem a longevidade e a fiabilidade de peças cruciais.

Além disso, nos dispositivos médicos, o tratamento de superfície proporcionado pela evaporação por feixe de electrões pode melhorar a biocompatibilidade e as propriedades antimicrobianas, tornando estes dispositivos mais seguros e eficazes. Esta aplicação é particularmente importante em implantes ortopédicos e instrumentos cirúrgicos, onde a durabilidade e a segurança são fundamentais.

Revestimentos duros

Os revestimentos duros, aplicados a ferramentas, moldes e peças mecânicas, servem como uma camada crítica que aumenta significativamente a sua resistência ao desgaste e ao calor. Esta aplicação é particularmente benéfica em indústrias onde estes componentes estão sujeitos a condições extremas, como maquinagem a alta velocidade ou ambientes de alta temperatura. Ao fornecer uma barreira protetora, os revestimentos duros ajudam a prolongar a vida operacional destas ferramentas e peças essenciais, reduzindo assim os custos de manutenção e o tempo de inatividade.

A eficácia dos revestimentos duros pode ser atribuída à sua capacidade de formar uma camada densa e uniforme que adere fortemente ao substrato. Isto é frequentemente conseguido através de processos como a evaporação por feixe de electrões, que permite um controlo preciso da espessura e da composição do revestimento. A elevada energia do feixe de electrões assegura que o material de revestimento é distribuído uniformemente, resultando numa película com excelentes propriedades mecânicas.

Além disso, os revestimentos duros podem ser adaptados para satisfazer requisitos específicos, ajustando os parâmetros de deposição. Por exemplo, podem ser utilizados diferentes materiais para obter diferentes graus de dureza, condutividade térmica e estabilidade química. Esta adaptabilidade faz dos revestimentos duros uma solução versátil para uma vasta gama de aplicações, desde maquinaria industrial a bens de consumo.

Dispositivos de visualização optoelectrónica

A evaporação por feixe de electrões desempenha um papel crucial no fabrico de dispositivos de visualização optoelectrónicos, particularmente na criação de ecrãs de díodos orgânicos emissores de luz (OLED). O processo envolve a deposição de eléctrodos e várias camadas funcionais, que são essenciais para o funcionamento e desempenho destes ecrãs.

Eléctrodos

Nos ecrãs OLED, os eléctrodos servem de interface entre os componentes eléctricos e as camadas orgânicas. A evaporação por feixe de electrões é utilizada para depositar materiais como o óxido de índio e estanho (ITO) e o alumínio, que são conhecidos pela sua excelente condutividade e transparência. O controlo preciso do processo de deposição garante que os eléctrodos são uniformemente finos, o que é vital para manter o brilho e a nitidez do ecrã.

Camadas funcionais

Para além dos eléctrodos, a evaporação por feixe de electrões é utilizada para criar uma gama de camadas funcionais que melhoram o desempenho dos ecrãs OLED. Estas incluem:

-

Camadas emissivas: Estas camadas são responsáveis pela emissão de luz quando uma corrente eléctrica passa através delas. São normalmente utilizados materiais como pequenas moléculas orgânicas e polímeros, e a sua deposição uniforme é fundamental para conseguir uma emissão de luz consistente.

-

Camadas de transporte de buracos (HTL) e camadas de transporte de electrões (ETL): Estas camadas facilitam o movimento dos portadores de carga (buracos e electrões) dentro da estrutura OLED. O controlo preciso da espessura e da uniformidade das camadas garante um transporte de carga eficiente, essencial para a eficiência e a vida útil do ecrã.

-

Camadas de encapsulamento: Para proteger os materiais orgânicos sensíveis de factores ambientais como a humidade e o oxigénio, as camadas de encapsulamento são depositadas por evaporação de feixe de electrões. Estas camadas são normalmente constituídas por materiais como o nitreto de silício (SiNx) e o dióxido de silício (SiO2), que constituem uma barreira contra contaminantes externos.

A capacidade de controlar com precisão os parâmetros de deposição, como a potência do feixe de electrões e a taxa de deposição, permite a criação de camadas uniformes e de alta qualidade, essenciais para o desempenho ótimo dos dispositivos de visualização optoelectrónicos. Isto torna a evaporação por feixe de electrões uma técnica indispensável no fabrico de tecnologias de visualização avançadas.

Dispositivos médicos

O revestimento por evaporação por feixe de electrões desempenha um papel fundamental na melhoria da funcionalidade e segurança dos dispositivos médicos. Ao aplicar películas funcionais específicas, esta tecnologia melhora significativamente a biocompatibilidade dos implantes e instrumentos médicos, assegurando que interagem favoravelmente com os tecidos humanos sem causar reacções adversas.

Além disso, as propriedades antimicrobianas conferidas por estes revestimentos ajudam a reduzir o risco de infecções, particularmente em dispositivos que estão em contacto direto com fluidos ou tecidos corporais. Isto é especialmente crucial no contexto de implantes como stents e próteses, onde a infeção pode levar a complicações graves.

Para além da biocompatibilidade e das caraterísticas antimicrobianas, estes revestimentos também promovem a regeneração dos tecidos. Por exemplo, nos implantes ortopédicos, os revestimentos podem facilitar o crescimento e a integração óssea, acelerando o processo de cicatrização. Esta dupla vantagem de melhorar a funcionalidade do dispositivo e promover a recuperação do doente sublinha a importância do revestimento por evaporação de feixe de electrões na indústria dos dispositivos médicos.

Tecnologia de sensores

A aplicação da evaporação por feixe de electrões na tecnologia de sensores é fundamental para a preparação de camadas sensíveis e eléctrodos. Esta técnica é particularmente vantajosa em sensores de gás, onde a necessidade de alta sensibilidade e precisão é primordial. O ambiente de alto vácuo da evaporação por feixe de electrões garante que as camadas sensíveis estão livres de contaminantes, melhorando assim o desempenho do sensor.

Uma das principais vantagens da utilização da evaporação por feixe de electrões na tecnologia de sensores é o controlo preciso da espessura e uniformidade da película. Esta precisão é crucial para o desempenho dos sensores, uma vez que mesmo pequenas variações podem afetar significativamente a sua sensibilidade e tempo de resposta. Ao ajustar parâmetros como a potência do feixe de electrões e a taxa de deposição, os engenheiros podem adaptar as caraterísticas da película para satisfazer requisitos específicos dos sensores.

Além disso, a adaptabilidade da evaporação por feixe de electrões permite a deposição de uma vasta gama de materiais, incluindo metais, ligas e compostos, que são essenciais para a criação de diversos tipos de sensores. Por exemplo, nos sensores de gás, a capacidade de depositar óxidos e nitretos com elevada pureza e uniformidade é fundamental para detetar vários gases com precisão.

Para além dos sensores de gás, a evaporação por feixe de electrões é também utilizada noutros tipos de sensores, como os utilizados em diagnósticos médicos e na monitorização ambiental. A capacidade do processo para minimizar o impacto térmico no substrato torna-o adequado para o revestimento de materiais sensíveis à temperatura, assegurando que a integridade e a funcionalidade do sensor são preservadas.

| Aplicação | Material depositado | Benefício chave |

|---|---|---|

| Sensores de gás | Óxidos, Nitretos | Alta pureza, uniformidade |

| Sensores médicos | Metais, ligas | Impacto térmico minimizado |

| Sensores ambientais | Compostos | Ampla adaptabilidade de materiais |

Embalagem de circuitos integrados

A embalagem de circuitos integrados (ICs) é um processo crítico que envolve a deposição de camadas metálicas para garantir propriedades eléctricas e fiabilidade ideais. Este passo é essencial para proteger os delicados materiais semicondutores e garantir que o produto final funciona como pretendido em vários ambientes.

Uma das principais técnicas utilizadas neste processo é o revestimento por evaporação por feixe de electrões. Este método permite a deposição precisa de camadas metálicas, que são cruciais para as interligações e camadas protectoras no interior do pacote IC. A elevada pureza dos materiais utilizados neste processo, conseguida através do ambiente de alto vácuo, garante que as camadas depositadas estão isentas de contaminantes que possam afetar o desempenho elétrico do CI.

A qualidade da película produzida por evaporação por feixe de electrões é normalmente de elevada densidade e uniformidade, o que é vital para manter propriedades eléctricas consistentes em todo o CI. Esta uniformidade é conseguida através do controlo cuidadoso de parâmetros como a potência do feixe de electrões, a posição da fonte de evaporação e a taxa de deposição. Estes ajustes permitem a criação de camadas que são estruturalmente sólidas e eletricamente eficientes.

Além disso, a adaptabilidade da evaporação por feixe de electrões torna-a adequada para uma vasta gama de materiais, incluindo metais, ligas, óxidos e nitretos. Esta versatilidade é particularmente importante no contexto do acondicionamento de circuitos integrados, em que podem ser necessários diferentes materiais para várias camadas funcionais dentro do pacote.

Revestimentos de alto desempenho

Nos sectores de produção de topo de gama, como o aeroespacial e o automóvel, a procura de um desempenho superior e de durabilidade dos componentes é fundamental. O revestimento por evaporação de feixe de electrões destaca-se como uma tecnologia crítica para cumprir estes padrões exigentes. Este método permite a deposição de revestimentos de elevada pureza, densos e uniformes em vários materiais, aumentando significativamente a sua resistência ao desgaste, à corrosão e à degradação térmica.

Por exemplo, na indústria aeroespacial, onde os componentes são expostos a condições extremas, como altas temperaturas e ambientes corrosivos, a utilização de revestimentos por evaporação por feixe de electrões pode proporcionar a proteção necessária. Estes revestimentos incluem frequentemente materiais como o nitreto de titânio (TiN) ou o nitreto de crómio (CrN), que oferecem uma dureza e estabilidade térmica excepcionais. Do mesmo modo, no sector automóvel, os revestimentos aplicados através desta técnica podem melhorar a longevidade das peças críticas, como os componentes do motor e os sistemas de travagem, reduzindo a fricção e o desgaste.

A adaptabilidade da evaporação por feixe de electrões a uma vasta gama de materiais, incluindo metais, ligas, óxidos e nitretos, torna-a uma solução versátil para estas indústrias. Além disso, o controlo preciso sobre a espessura e a estrutura das películas depositadas garante que os revestimentos sejam adaptados para satisfazer requisitos de desempenho específicos. Este nível de personalização é essencial em aplicações de elevado desempenho, onde mesmo pequenas imperfeições podem levar a falhas operacionais significativas.

Produtos relacionados

- Revestimento por Evaporação por Feixe de Elétrons Crisol de Tungstênio e Crisol de Molibdênio para Aplicações de Alta Temperatura

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Crisol de grafite puro de alta pureza para evaporação por feixe de elétrons

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

Artigos relacionados

- Explorar as vantagens da utilização de tungsténio para o aquecimento de fornos

- Seleção de materiais de revestimento a vácuo: Factores-chave e considerações

- Evaporação por feixe de electrões:Criação avançada de películas finas

- Tecnologia de evaporação por feixe de electrões no revestimento em vácuo

- Estudo comparativo das técnicas de evaporação e de pulverização catódica na deposição de películas finas