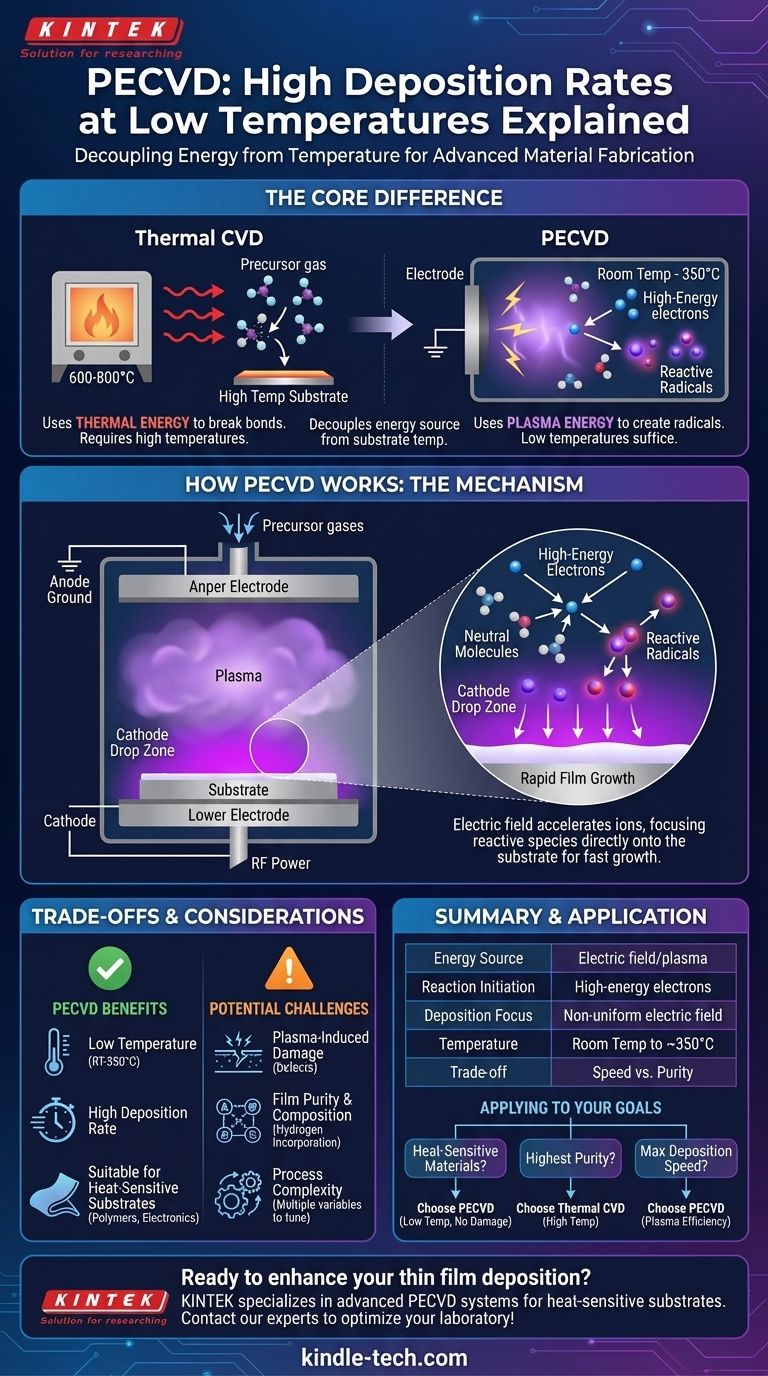

Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) atinge altas taxas de deposição em baixas temperaturas porque usa a energia de um campo elétrico — e não a energia térmica — para iniciar reações químicas. Um plasma é gerado para criar moléculas de gás altamente reativas, e um campo elétrico não uniforme concentra essas espécies reativas diretamente na superfície do substrato, acelerando o crescimento do filme sem a necessidade de aquecer todo o sistema.

A percepção crítica é que o PECVD desacopla a fonte de energia para as reações químicas da temperatura do substrato. Em vez de usar calor de força bruta para decompor os gases precursores, ele usa um plasma para criar radicais químicos que são inerentemente reativos mesmo em baixas temperaturas.

O Problema Central: Superando a Barreira de Energia

Para entender por que o PECVD é eficaz, devemos primeiro examinar o desafio fundamental da deposição de filmes finos.

A Abordagem CVD Térmica

A Deposição Química de Vapor (CVD) tradicional depende de altas temperaturas, muitas vezes excedendo 600-800°C. Esse calor intenso fornece a energia térmica necessária para quebrar as ligações químicas dos gases precursores introduzidos na câmara de reação.

A Necessidade de Energia de Ativação

Uma vez que essas ligações são quebradas, os átomos ou moléculas resultantes podem se depositar no substrato e formar um filme fino sólido. Sem energia suficiente, os gases precursores permanecem estáveis e nenhuma deposição ocorre.

Como o PECVD Altera a Equação de Energia

O PECVD fornece um caminho alternativo para fornecer essa energia de ativação, um que não depende do aquecimento do substrato a temperaturas extremas.

Gerando o Plasma: A Nova Fonte de Energia

O processo começa aplicando-se um forte campo elétrico a um gás de baixa pressão, ionizando-o e criando um plasma. Este plasma é um gás parcialmente ionizado contendo uma mistura de átomos neutros, íons e — o mais importante — elétrons livres de alta energia.

Criando Espécies Reativas Sem Calor

Esses elétrons de alta energia colidem com as moléculas de gás precursoras neutras. O impacto transfere energia suficiente para quebrar as ligações químicas das moléculas, criando radicais altamente reativos. Esta é a etapa chave: a reação é iniciada por colisões de elétrons energéticos, e não pela vibração térmica.

O Papel do Cátodo e do Campo Elétrico

O substrato é tipicamente colocado no cátodo (o eletrodo negativo). O campo elétrico é altamente não uniforme e é mais forte em uma região diretamente em frente a este cátodo, conhecida como zona de queda do cátodo.

Este campo intenso atua como uma lente de foco, acelerando íons em direção ao substrato e concentrando os radicais reativos no local exato onde o filme precisa crescer. Essa localização aumenta drasticamente a taxa de deposição e evita que os reagentes sejam desperdiçados nas paredes da câmara.

Compreendendo as Compensações

Embora poderoso, o uso de um plasma introduz considerações e desvantagens únicas em comparação com métodos puramente térmicos.

Danos Induzidos por Plasma

Os íons energéticos do plasma que bombardeiam o substrato podem criar defeitos no filme em crescimento ou no próprio substrato subjacente. Isso pode afetar as propriedades elétricas ou ópticas do material.

Pureza e Composição do Filme

Como as reações são impulsionadas por uma química de plasma complexa, é possível que elementos indesejados (como hidrogênio de gases precursores) sejam incorporados ao filme. Isso pode alterar a densidade, o estresse e a estequiometria do filme.

Complexidade do Processo

O controle de um processo PECVD requer o ajuste cuidadoso de múltiplas variáveis além da temperatura, incluindo potência de RF, pressão, taxas de fluxo de gás e geometria da câmara. Isso pode tornar a otimização do processo mais complexa do que para um forno térmico simples.

Aplicando Isso ao Seu Objetivo de Deposição

Compreender este mecanismo permite que você tome decisões informadas com base em seu objetivo principal.

- Se seu foco principal for a deposição em materiais sensíveis ao calor (como polímeros ou eletrônicos pré-processados): O PECVD é a escolha superior, pois sua capacidade de operar de temperatura ambiente a ~350°C evita danos ao substrato.

- Se seu foco principal for alcançar a mais alta pureza de filme e qualidade cristalina possíveis: Um processo CVD térmico de alta temperatura ou recozimento pode ser necessário, desde que seu substrato suporte o calor.

- Se seu foco principal for maximizar a velocidade de deposição e o rendimento: O PECVD oferece excelentes taxas devido à química de reação eficiente e localizada impulsionada pelo plasma.

Ao substituir a energia elétrica pela energia térmica, o PECVD fornece um caminho versátil e eficiente para a fabricação de materiais avançados.

Tabela de Resumo:

| Aspecto Chave | Como o PECVD o Alcança |

|---|---|

| Fonte de Energia | Usa campo elétrico/plasma em vez de energia térmica. |

| Iniciação da Reação | Elétrons de alta energia criam radicais reativos a partir de gases precursores. |

| Foco da Deposição | O campo elétrico não uniforme concentra espécies reativas no substrato. |

| Faixa de Temperatura Típica | Temperatura ambiente a ~350°C, ideal para materiais sensíveis. |

| Compensação | Potencial para danos induzidos por plasma versus alta pureza do CVD térmico. |

Pronto para aprimorar seu processo de deposição de filmes finos? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas PECVD, para ajudá-lo a atingir altas taxas de deposição em substratos sensíveis ao calor, como polímeros e eletrônicos pré-processados. Nossa experiência garante que você obtenha a solução certa para suas necessidades específicas de material e rendimento. Entre em contato com nossos especialistas hoje para discutir como podemos otimizar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza