Na Deposição Física de Vapor (PVD), um vácuo é essencial porque limpa o caminho para as partículas de revestimento viajarem e previne a contaminação. Ao remover praticamente todo o ar e outros gases de uma câmara, o vácuo garante que o material de revestimento vaporizado possa se mover de sua fonte para o substrato alvo sem colidir com outros átomos, resultando em um filme fino puro, denso e de alta qualidade.

O propósito central do vácuo é transformar a câmara de deposição de um ambiente caótico e lotado em uma rodovia controlada. Ele garante que o material de revestimento chegue ao seu destino de forma limpa e sem interferência, o que é o requisito fundamental para construir um filme de alto desempenho, átomo por átomo.

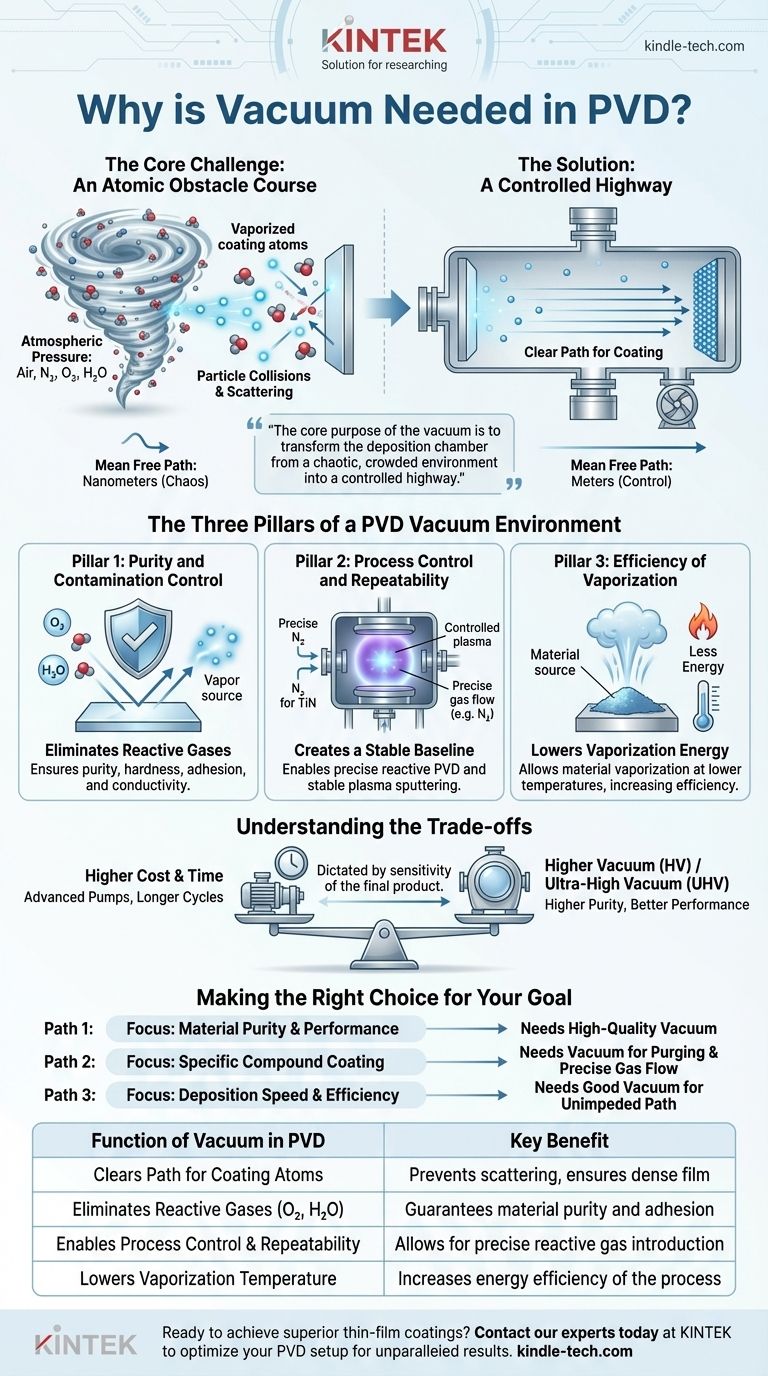

O Desafio Central: Um Percurso de Obstáculos Atômicos

À pressão atmosférica normal, o ar ao nosso redor é incrivelmente denso com moléculas como nitrogênio, oxigênio e vapor de água. Tentar realizar PVD nessas condições seria como tentar atirar um punhado de areia através de um furacão.

O Problema das Colisões de Partículas

Os átomos do material de revestimento vaporizado são incrivelmente pequenos. Se forem ejetados em uma câmara cheia de ar, eles colidirão imediatamente com bilhões de outras moléculas de gás. Essas colisões espalhariam os átomos de revestimento, diminuiriam sua velocidade e os impediriam de chegar ao substrato em linha reta.

Compreendendo o "Caminho Livre Médio"

Em física, o caminho livre médio é a distância média que uma partícula pode percorrer antes de colidir com outra partícula. No ambiente denso da pressão atmosférica, essa distância é medida em nanômetros — um caminho muito curto para um revestimento eficaz.

Como o Vácuo Cria um Caminho Livre

Criar um vácuo envolve bombear o ar e outros gases, o que reduz drasticamente o número de partículas na câmara. Isso aumenta o caminho livre médio de nanômetros para metros. Os átomos de revestimento vaporizados agora têm uma linha de visão clara e desobstruída para viajar da fonte ao substrato.

Os Três Pilares de um Ambiente de Vácuo PVD

O vácuo faz mais do que apenas limpar um caminho; ele fornece as condições fundamentais necessárias para controle, pureza e eficiência.

Pilar 1: Pureza e Controle de Contaminação

O ar contém gases reativos, principalmente oxigênio e vapor de água. Se deixados na câmara, esses gases reagiriam com o material de revestimento quente e vaporizado e com a superfície limpa do substrato. Isso cria óxidos indesejados e outros compostos, contaminando o filme final e comprometendo suas propriedades, como dureza, adesão ou condutividade.

Pilar 2: Controle de Processo e Repetibilidade

Um vácuo cria uma linha de base limpa, estável e previsível. Ele remove todas as variáveis desconhecidas, permitindo que os engenheiros tenham controle total sobre a atmosfera. Se uma reação química específica for desejada, como no PVD reativo, uma quantidade precisa de um gás reativo (como nitrogênio para criar um revestimento de nitreto de titânio) pode ser introduzida intencionalmente no ambiente de vácuo puro.

Este ambiente de baixa pressão também é crucial para processos como a pulverização catódica (sputtering), onde um plasma estável deve ser gerado e mantido para bombardear o material fonte.

Pilar 3: Eficiência da Vaporização

Remover a pressão do ar circundante também facilita a transformação do material fonte em vapor. Isso é semelhante a como a água ferve a uma temperatura mais baixa em altitudes elevadas, onde a pressão do ar é menor. Isso permite que o material seja vaporizado a uma temperatura mais baixa ou com menos energia, tornando todo o processo PVD mais eficiente.

Compreendendo as Compensações

Nem todos os ambientes de vácuo são iguais, e alcançar o vácuo "perfeito" tem seus custos.

Os Níveis de Vácuo

Os engenheiros falam sobre diferentes níveis de vácuo, como alto vácuo (HV) ou vácuo ultra-alto (UHV). Esses termos simplesmente se referem ao quão baixa é a pressão dentro da câmara — o UHV tem muito menos partículas de gás residuais do que o HV.

O Custo da Pureza

Alcançar uma pressão mais baixa (um vácuo melhor) requer sistemas de bombeamento mais avançados e caros e tempos de bombeamento significativamente mais longos. Isso aumenta tanto o custo de capital do equipamento quanto o tempo necessário para processar cada lote, o que afeta o rendimento.

Adaptando o Vácuo à Aplicação

O nível de vácuo necessário é ditado pela sensibilidade do produto final. Um revestimento de cromo decorativo simples em uma peça de plástico pode não exigir o mesmo nível extremo de pureza que um filtro óptico complexo ou um dispositivo semicondutor, onde até mesmo alguns átomos errantes de oxigênio podem fazer um componente falhar.

Fazendo a Escolha Certa para o Seu Objetivo

O nível e a qualidade do vácuo estão diretamente ligados ao resultado desejado do revestimento.

- Se o seu foco principal for pureza e desempenho do material: Você precisa de um vácuo de alta qualidade para minimizar a contaminação por gases reativos que degradam as propriedades do filme.

- Se o seu foco principal for criar um revestimento composto específico (por exemplo, TiN): O vácuo é crucial para purgar todos os gases indesejados antes de introduzir um fluxo preciso de um gás reativo.

- Se o seu foco principal for velocidade e eficiência de deposição: Um bom vácuo garante um caminho direto e desimpedido para o fluxo de vapor, maximizando a quantidade de material que se deposita com sucesso no substrato.

Em última análise, o vácuo no PVD é o elemento crítico que transforma um ambiente caótico em um processo precisamente controlado para engenharia de materiais no nível atômico.

Tabela de Resumo:

| Função do Vácuo no PVD | Benefício Principal |

|---|---|

| Limpa o Caminho para os Átomos de Revestimento | Previne a dispersão, garante filme denso |

| Elimina Gases Reativos (O₂, H₂O) | Garante pureza e adesão do material |

| Permite Controle de Processo e Repetibilidade | Permite a introdução precisa de gás reativo |

| Reduz a Temperatura de Vaporização | Aumenta a eficiência energética do processo |

Pronto para obter revestimentos de filme fino superiores? A qualidade do seu processo PVD começa com o ambiente de vácuo e o equipamento corretos. Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho e consumíveis adaptados para aplicações PVD precisas. Nossa experiência garante que você obtenha a pureza, o controle e a repetibilidade necessários para pesquisa e produção de ponta. Entre em contato com nossos especialistas hoje para discutir como podemos otimizar sua configuração PVD para resultados incomparáveis.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

As pessoas também perguntam

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto