Na deposição de filmes finos, um ambiente de vácuo é inegociável. É o requisito fundamental para criar um filme funcional e de alta qualidade. O vácuo serve a dois propósitos principais: ele elimina gases atmosféricos que, de outra forma, colidiriam e bloqueariam o material de deposição, e remove contaminantes reativos como oxigênio e vapor d'água que arruinariam quimicamente o filme que está sendo criado.

A função central do vácuo na deposição de filmes finos é estabelecer um ambiente controlado e puro. Ao remover virtualmente todas as outras partículas, o vácuo garante que o material que está sendo depositado possa viajar diretamente para o alvo e que o filme final não seja comprometido por reações químicas indesejadas.

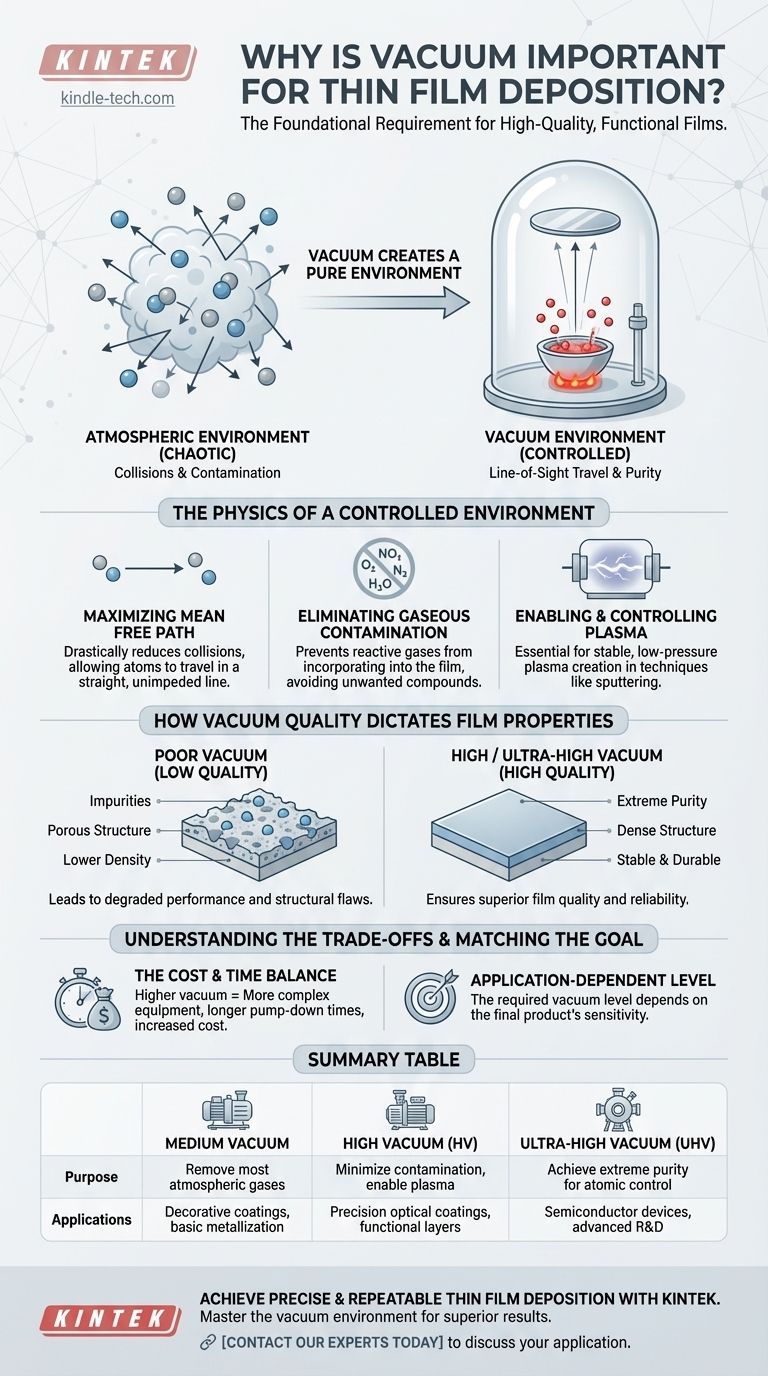

A Física de um Ambiente Controlado

Para entender por que o vácuo é tão crítico, precisamos examinar os problemas que ele resolve em nível molecular. Um ambiente atmosférico é um mar caótico e denso de partículas que é fundamentalmente hostil à precisão necessária para construir um filme uma camada atômica por vez.

Maximizando o Caminho Livre Médio

O caminho livre médio é a distância média que uma partícula pode percorrer antes de colidir com outra partícula. Na atmosfera em que você está agora, essa distância é incrivelmente curta — apenas cerca de 68 nanômetros.

Uma partícula de deposição viajando de uma fonte para um substrato em ar aberto sofreria milhões de colisões, dispersando-a e impedindo-a de alcançar seu alvo em linha reta.

Ao criar um vácuo, reduzimos drasticamente o número de moléculas de ar na câmara. Isso aumenta o caminho livre médio de nanômetros para muitos metros, permitindo que os átomos de deposição viajem em uma linha reta e desimpedida da fonte para o substrato. Isso é conhecido como viagem em linha de visão e é essencial para um revestimento uniforme.

Eliminando a Contaminação Gasosa

O ar atmosférico é composto por gases altamente reativos, principalmente nitrogênio, oxigênio e vapor d'água. Se essas moléculas estiverem presentes durante a deposição, elas se incorporarão prontamente ao filme em crescimento.

Essa contaminação cria compostos químicos indesejados, como óxidos e nitretos. Essas impurezas podem alterar catastroficamente as propriedades desejadas do filme, sejam elas ópticas, elétricas ou mecânicas. Por exemplo, uma camada de óxido indesejada em um filme semicondutor pode arruinar suas propriedades condutivas.

Permitindo e Controlando o Plasma

Muitas técnicas modernas de deposição, como a pulverização catódica (sputtering), dependem da criação de um plasma para funcionar. Um plasma é um gás ionizado controlado (geralmente Argônio) que é usado para ejetar material de um alvo.

É impossível gerar e sustentar um plasma de processo estável e de baixa pressão em um ambiente atmosférico. Uma câmara de vácuo é necessária primeiro para remover os gases atmosféricos e, em seguida, para introduzir uma quantidade muito pequena e precisa do gás de processo desejado. O nível de vácuo oferece ao operador controle preciso sobre a densidade, pressão e energia do plasma.

Como a Qualidade do Vácuo Dicta as Propriedades do Filme

A qualidade do filme final é diretamente proporcional à qualidade do vácuo. Um vácuo "pobre" versus um vácuo "alto" ou "ultra-alto" pode ser a diferença entre um dispositivo funcional e uma falha completa.

O Impacto na Pureza do Filme

O nível de vácuo determina a pureza do filme depositado. Em um vácuo de menor qualidade, mais moléculas de gás residual (como água) estarão presentes. Essas moléculas serão incorporadas como impurezas, degradando o desempenho.

Para aplicações como fabricação de semicondutores ou óptica de precisão, um vácuo ultra-alto (UHV) é frequentemente necessário para alcançar a pureza extrema necessária para o funcionamento correto do dispositivo.

A Influência na Estrutura do Filme

A presença de moléculas de gás residual não afeta apenas a pureza; ela também afeta a estrutura física do filme. Colisões entre átomos de deposição e moléculas de gás reduzem a energia dos átomos que chegam.

Essa energia mais baixa pode resultar em um filme menos denso, mais poroso e com maior estresse interno. Um ambiente limpo e de alto vácuo garante que os átomos cheguem ao substrato com a energia pretendida, promovendo o crescimento de uma estrutura de filme densa, estável e durável.

Compreendendo as Compensações

Embora um vácuo melhor geralmente leve a um filme melhor, alcançá-lo envolve compromissos práticos e econômicos.

Vácuo Mais Alto vs. Custo e Tempo Mais Altos

Alcançar níveis de vácuo mais altos requer equipamentos mais sofisticados e caros, como bombas turbomoleculares ou criogênicas.

Além disso, o tempo que leva para remover mais e mais moléculas da câmara — conhecido como "tempo de bombeamento" — aumenta exponencialmente. Para a produção em escala industrial, um equilíbrio deve ser alcançado entre a qualidade do filme exigida e a produtividade do sistema de revestimento.

Gás de Processo vs. Gás Residual

Em processos como pulverização catódica ou deposição química a vapor (CVD), um gás de processo específico é intencionalmente introduzido na câmara de vácuo. O objetivo é que o ambiente da câmara seja dominado por este gás controlado, e não por gases atmosféricos residuais indesejados.

O trabalho principal do sistema de vácuo é remover os gases "ruins" (ar, água) para que o gás "bom" (por exemplo, Argônio) possa desempenhar sua função de forma limpa e previsível.

Combinando o Vácuo com o Seu Objetivo

O nível necessário de vácuo depende inteiramente da aplicação do filme fino.

- Se o seu foco principal são revestimentos decorativos: Um vácuo de menor qualidade pode ser aceitável, pois pequenas impurezas dificilmente afetarão a aparência estética.

- Se o seu foco principal são revestimentos ópticos de precisão: Um alto vácuo é crítico para prevenir a contaminação que faria com que o filme absorvesse ou espalhasse a luz, degradando o desempenho óptico.

- Se o seu foco principal são dispositivos semicondutores: Um vácuo ultra-alto (UHV) é frequentemente obrigatório para alcançar a pureza extrema necessária para propriedades eletrônicas confiáveis.

Em última análise, dominar o ambiente de vácuo é a chave para controlar a qualidade, o desempenho e a repetibilidade dos seus filmes finos depositados.

Tabela Resumo:

| Nível de Vácuo | Propósito Chave | Aplicações Típicas |

|---|---|---|

| Vácuo Médio | Remover a maioria dos gases atmosféricos | Revestimentos decorativos, metalização básica |

| Alto Vácuo (HV) | Minimizar a contaminação, possibilitar processos de plasma | Revestimentos ópticos de precisão, camadas funcionais |

| Vácuo Ultra-Alto (UHV) | Alcançar pureza extrema para controle em nível atômico | Dispositivos semicondutores, P&D avançado |

Obtenha Deposição de Filmes Finos Precisa e Repetível com a KINTEK

Dominar o ambiente de vácuo é a base para o sucesso do revestimento de filmes finos. Seja você desenvolvendo semicondutores, ópticas de precisão ou revestimentos funcionais, o equipamento certo é crítico para controlar a pureza, a estrutura e o desempenho.

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades de vácuo e deposição. Nossa expertise garante que você tenha as ferramentas confiáveis necessárias para alcançar resultados superiores em seu laboratório.

Pronto para otimizar seu processo de filmes finos? Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir como as soluções KINTEK podem aprimorar sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas