Em resumo, o tungstênio é usado em fornos de alta temperatura porque possui o ponto de fusão mais alto de qualquer metal, permitindo que permaneça sólido e estruturalmente estável em temperaturas extremas onde outros materiais falhariam. Essa propriedade única o torna indispensável para a construção dos componentes internos críticos de fornos que devem operar bem acima de 2000°C.

A razão principal para usar tungstênio é sua resistência incomparável ao calor. No entanto, essa vantagem vem com um requisito crítico: o tungstênio deve ser protegido do oxigênio em altas temperaturas, o que exige seu uso em vácuo ou em uma atmosfera de gás inerte.

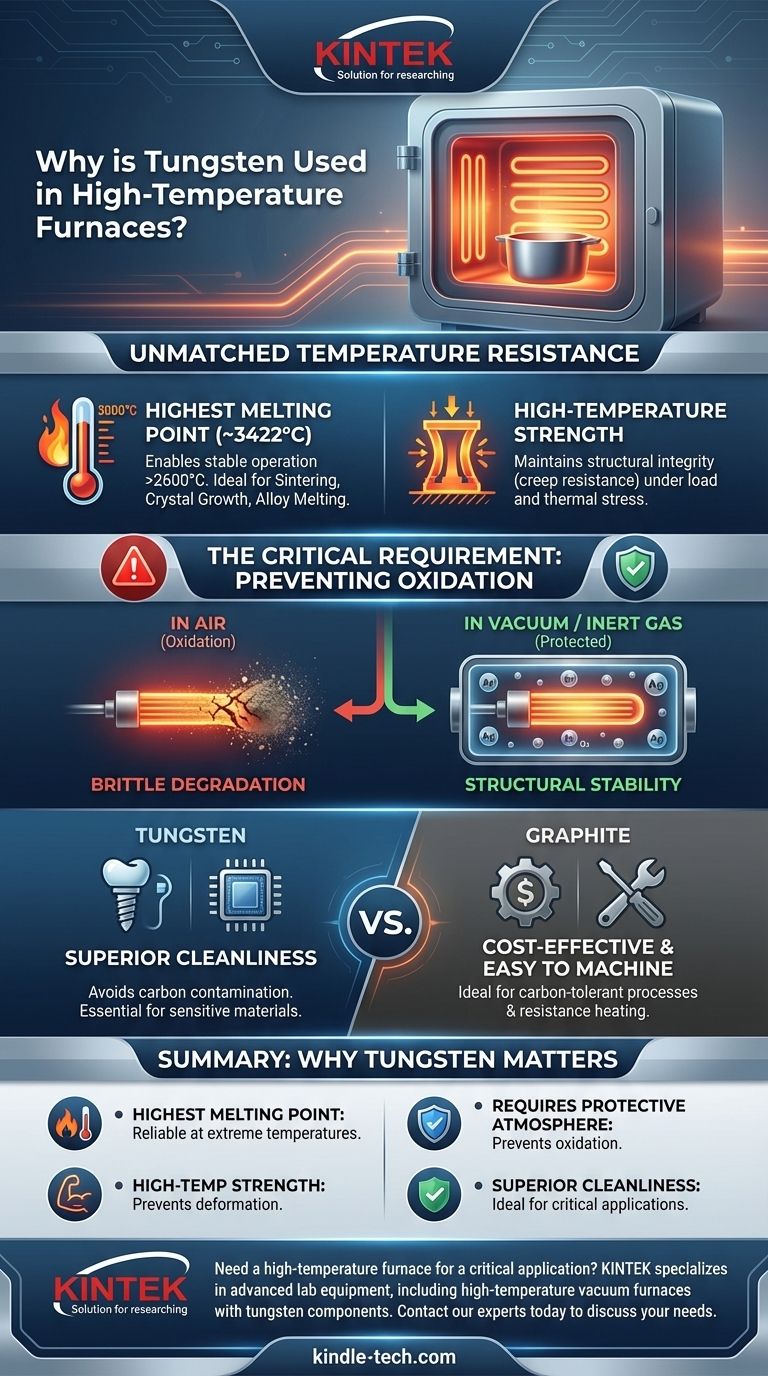

A Propriedade Definidora: Resistência Inigualável à Temperatura

O principal fator para selecionar o tungstênio em aplicações de forno é sua capacidade de suportar calor extremo sem comprometer sua forma física. Essa estabilidade térmica é fundamental para criar ambientes para o processamento de materiais avançados.

O Ponto de Fusão Mais Alto de Qualquer Metal

O ponto de fusão do tungstênio é de aproximadamente 3422°C (6192°F), o mais alto de todos os elementos metálicos. Isso permite que fornos construídos com componentes de tungstênio, como elementos de aquecimento e escudos térmicos, operem de forma confiável em temperaturas de até 2600°C ou até mais.

Essas temperaturas operacionais extremas são essenciais para processos como a sinterização de metais refratários, o crescimento de cristais artificiais e a fusão de ligas de alta temperatura.

Manutenção da Integridade Estrutural

Além de simplesmente não derreter, o tungstênio mantém resistência e rigidez significativas em temperaturas muito altas. Essa propriedade, conhecida como resistência a quente ou resistência à fluência (creep), é crítica.

Componentes de forno, como suportes, grades e elementos de aquecimento, devem manter sua forma sob carga e estresse térmico. Onde outros metais cederiam ou se deformariam, o tungstênio permanece rígido, garantindo a integridade estrutural e a precisão operacional do forno.

O Ambiente Operacional Crítico

Embora a resistência ao calor do tungstênio seja sua maior força, ele também tem uma vulnerabilidade significativa que dita todo o projeto de um forno de tungstênio.

O Calcanhar de Aquiles: Oxidação

Em temperaturas elevadas, o tungstênio reage prontamente com o oxigênio do ar. Esse processo, conhecido como oxidação, faz com que ele se torne quebradiço e se degrade rapidamente, anulando completamente seus benefícios estruturais.

Por causa disso, um forno de tungstênio não pode ser operado em uma atmosfera de ar padrão em altas temperaturas. Os componentes de tungstênio seriam destruídos.

A Solução: Vácuo ou Gás Inerte

Para proteger o tungstênio, os fornos devem operar em uma atmosfera controlada. Isso é tipicamente alcançado de uma de duas maneiras.

A primeira é um alto vácuo, onde bombas removem quase todo o ar e, criticamente, o oxigênio residual. A segunda é preenchendo a câmara com um gás inerte não reativo, como argônio, ou um gás redutor como hidrogênio, que desloca o oxigênio.

Compreendendo as Compensações: Tungstênio vs. Grafite

O tungstênio não é o único material usado para a construção de fornos de alta temperatura. O grafite é uma alternativa comum, e entender a diferença é fundamental para a seleção do material.

Quando Escolher Tungstênio

O tungstênio é a escolha superior para aplicações que exigem um ambiente operacional excepcionalmente limpo. O grafite pode "desgaseificar", liberando partículas de carbono ou vapor que podem contaminar materiais sensíveis.

Portanto, o tungstênio é preferido para o processamento de implantes médicos, componentes eletrônicos e outros materiais onde até mesmo a contaminação mínima é inaceitável. Sua alta densidade também o torna um excelente material para blindagem térmica.

Quando Escolher Grafite

O grafite é frequentemente mais econômico e significativamente mais fácil de usinar do que o tungstênio, que é notoriamente duro e quebradiço.

O grafite é a escolha ideal para processos onde a presença de carbono é aceitável ou até desejável, como em fornos de grafitação. Também é um excelente condutor elétrico, tornando-o um material muito eficaz para elementos de aquecimento por resistência.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre tungstênio e outros materiais refratários depende inteiramente dos requisitos do processo para temperatura, limpeza e custo.

- Se o seu foco principal é temperatura máxima e limpeza final: Escolha um forno de tungstênio para evitar contaminação por carbono em um ambiente de alto vácuo.

- Se o seu foco principal é custo-benefício para um processo tolerante a carbono: Escolha um forno de grafite devido ao seu custo de material mais baixo e facilidade de fabricação.

- Se você está sinterizando metais reativos ou ligas de grau médico: Um forno de tungstênio é essencial para manter a pureza e a integridade do produto final.

Em última análise, entender as propriedades do tungstênio permite alavancar sua resistência incomparável ao calor enquanto controla seu ambiente para garantir resultados confiáveis e de alto desempenho.

Tabela de Resumo:

| Propriedade | Por que é Importante para Fornos |

|---|---|

| Ponto de Fusão Mais Alto (~3422°C) | Permite operação estável em temperaturas extremas (>2600°C) onde outros metais falham. |

| Resistência a Altas Temperaturas | Mantém a integridade estrutural (resistência à fluência) sob carga e estresse térmico. |

| Requer Atmosfera Protetora | Deve operar em vácuo ou gás inerte para prevenir oxidação em altas temperaturas. |

| Limpeza Superior | Evita contaminação por carbono, ideal para processos sensíveis como sinterização de implantes médicos. |

Precisa de um forno de alta temperatura para uma aplicação crítica?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos a vácuo de alta temperatura com componentes de tungstênio. Nossas soluções são projetadas para processos que exigem calor extremo e a máxima pureza do material, como a sinterização de metais reativos ou o crescimento de cristais artificiais.

Entre em contato com nossos especialistas hoje mesmo para discutir como um forno de tungstênio KINTEK pode fornecer a confiabilidade e a limpeza que seu laboratório exige.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Quais são os métodos de aquecimento em um laboratório? Escolha a Ferramenta Certa para Resultados Seguros e Precisos

- Qual é a faixa de aquecimento de um forno mufla? De 800°C a 1800°C para as Suas Necessidades de Laboratório

- Quais são as aplicações do forno mufla na indústria farmacêutica? Garanta a Pureza e Qualidade dos Medicamentos

- Qual é a temperatura de um forno mufla? Não é um número único – Encontre sua faixa perfeita

- Qual é a forma mais comum de tratamento térmico? Dominando a Recozimento, a Cementação e a Revenimento