Na fundição de metais, a temperatura não é apenas uma variável; é o principal mecanismo de controle para todo o processo. O gerenciamento preciso da temperatura é essencial para derreter o metal com sucesso, garantindo que ele flua completamente para o molde e controlando sua solidificação para prevenir defeitos. A integridade final, a resistência e a qualidade da peça fundida são todos resultados diretos do quão bem a temperatura é controlada.

O sucesso de uma fundição depende de um ato preciso de equilíbrio térmico. A temperatura de vazamento deve ser alta o suficiente para garantir o preenchimento completo do molde, mas controlada o suficiente para minimizar defeitos como retração, porosidade gasosa e estrutura de grãos deficiente que surgem do calor excessivo e do resfriamento descontrolado.

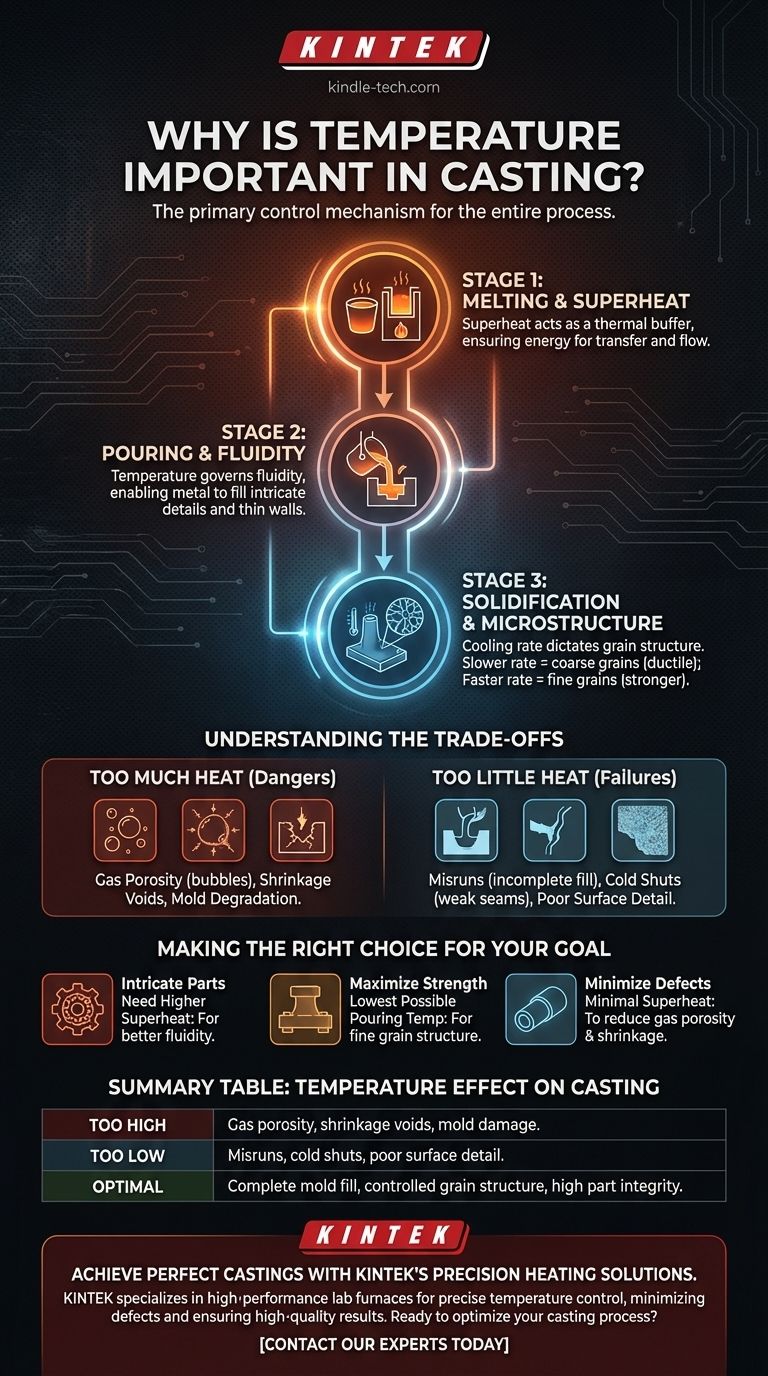

O Papel da Temperatura em Cada Etapa

Para entender a importância da temperatura, devemos analisar seu papel durante as três etapas críticas da fundição: fusão, vazamento e solidificação. Cada etapa tem um requisito térmico diferente.

Etapa 1: Fusão e Superaquecimento

Antes de vazar, o metal não deve apenas ser derretido, mas aquecido a uma temperatura significativamente acima de seu ponto de fusão. Este calor adicional é conhecido como superaquecimento.

O superaquecimento atua como um tampão térmico. Ele garante que o metal líquido tenha energia suficiente para suportar a perda de temperatura à medida que é transferido do forno para o molde e flui através do sistema de canais de vazamento sem congelar prematuramente.

Etapa 2: Vazamento e Fluidez

A temperatura governa diretamente a fluidez do metal fundido — sua capacidade de fluir e preencher detalhes intrincados dentro da cavidade do molde.

Um superaquecimento mais alto resulta em melhor fluidez, o que é crucial para a produção de peças de paredes finas ou complexas. Temperatura e fluidez insuficientes são uma causa primária de falhas na fundição.

Etapa 3: Solidificação e Microestrutura

As propriedades finais da peça fundida são determinadas durante a solidificação. A taxa de resfriamento — a velocidade com que o metal perde calor para o molde circundante — é ditada pela temperatura inicial de vazamento.

Esta taxa de resfriamento controla diretamente a estrutura de grãos final do metal. Uma taxa de resfriamento mais lenta cria grãos grandes e grosseiros, muitas vezes resultando em uma peça mais macia e dúctil. Uma taxa de resfriamento mais rápida produz grãos pequenos e finos, o que geralmente leva a uma peça mais forte, mas mais quebradiça.

Compreendendo as Compensações: Os Perigos de Temperaturas Incorretas

Atingir a temperatura certa é um ato de equilíbrio. Desviar-se muito em qualquer direção introduz um risco significativo e uma série de potenciais defeitos.

O Problema com o Excesso de Calor

Vazar metal excessivamente quente é muitas vezes mais perigoso do que vazá-lo muito frio. Pode levar a vários defeitos críticos.

- Porosidade Gasosa: O metal mais quente pode dissolver mais gás (como hidrogênio e oxigênio). À medida que o metal esfria e solidifica, sua capacidade de reter esse gás diminui, fazendo com que o gás saia da solução e forme bolhas, ou porosidade, o que cria pontos fracos na peça final.

- Vazios de Retração: Todos os metais encolhem ao resfriar de líquido para sólido. Uma maior diferença de temperatura entre a temperatura de vazamento e a temperatura de solidificação resulta em uma retração total maior, aumentando o risco de vazios ou rachaduras.

- Degradação do Molde: O calor extremo pode danificar o próprio molde. Para fundições em areia, pode fazer com que o aglutinante se decomponha ou o metal se funda com a areia, resultando em um acabamento de superfície deficiente e imprecisões dimensionais.

O Problema com o Calor Insuficiente

Embora menos comum, a temperatura insuficiente apresenta seu próprio conjunto de falhas imediatas. O problema principal é a falta de fluidez.

- Faltas de Preenchimento e Juntas Frias: Uma falta de preenchimento ocorre quando o metal começa a solidificar antes de ter preenchido completamente a cavidade do molde. Uma junta fria é um defeito semelhante onde duas correntes de metal fluindo se encontram, mas estão muito frias para se fundirem adequadamente, criando uma costura fraca.

- Detalhes de Superfície Deficientes: Se o metal não for fluido o suficiente, ele não fluirá suavemente contra as paredes do molde, falhando em capturar detalhes finos e resultando em uma superfície áspera ou incompleta.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal de vazamento não é um valor único, mas depende da liga, do design do molde e do resultado desejado para a peça final.

- Se o seu foco principal são peças intrincadas de paredes finas: Você precisará de um superaquecimento maior para garantir que a fluidez do metal permita o preenchimento completo do molde antes que a solidificação comece.

- Se o seu foco principal é maximizar a resistência mecânica: Procure a menor temperatura de vazamento possível que ainda garanta o preenchimento do molde, combinada com um método de resfriamento controlado para promover uma estrutura de grãos finos.

- Se o seu foco principal é minimizar defeitos como porosidade gasosa: Use o mínimo de superaquecimento para reduzir a quantidade de gás absorvida pelo metal fundido e limitar a retração térmica total.

Em última análise, dominar o controle de temperatura é dominar a arte e a ciência da própria fundição.

Tabela Resumo:

| Efeito da Temperatura | Impacto na Fundição |

|---|---|

| Muito Alta | Porosidade gasosa, vazios de retração, danos ao molde |

| Muito Baixa | Faltas de preenchimento, juntas frias, detalhes de superfície deficientes |

| Ótima | Preenchimento completo do molde, estrutura de grãos controlada, alta integridade da peça |

Obtenha Fundições Perfeitas com as Soluções de Aquecimento de Precisão da KINTEK

Dominar o equilíbrio térmico é fundamental para o sucesso da sua fundição. A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos de controle de temperatura, fornecendo a confiabilidade e a precisão necessárias para derreter, vazar e solidificar metais perfeitamente. Quer você esteja desenvolvendo componentes intrincados ou priorizando a máxima resistência, nossas soluções ajudam você a minimizar defeitos e garantir resultados consistentes e de alta qualidade.

Pronto para otimizar seu processo de fundição? Entre em contato com nossos especialistas hoje para encontrar a solução de aquecimento ideal para as necessidades específicas de liga e aplicação do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual é o processo de sinterização de prensagem a quente? Atingir Densidade Máxima e Formas Complexas

- Qual é o processo de sinterização por prensagem a quente? Alcance Densidade Superior para Materiais de Alto Desempenho

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação

- O que é sinterização por pressão? Alcance Materiais de Alta Densidade Mais Rápidos e Mais Fortes

- O que é sinterização assistida por pressão? Alcance Materiais Mais Densos e Mais Fortes Mais Rapidamente