Em sua essência, a sinterização é o processo crítico usado para transformar um pó cerâmico compactado e frágil em um componente sólido denso, forte e estável. Este tratamento térmico, conduzido abaixo do ponto de fusão do material, usa a difusão atômica para fundir partículas individuais, eliminando os espaços entre elas e criando uma estrutura unificada e robusta com propriedades específicas e projetadas.

A sinterização resolve o desafio fundamental da fabricação de cerâmica: como criar um objeto sólido e forte a partir de um pó solto sem derretê-lo. Não é um processo de fusão, mas um processo de difusão em estado sólido que remove sistematicamente a porosidade para alcançar força e estabilidade.

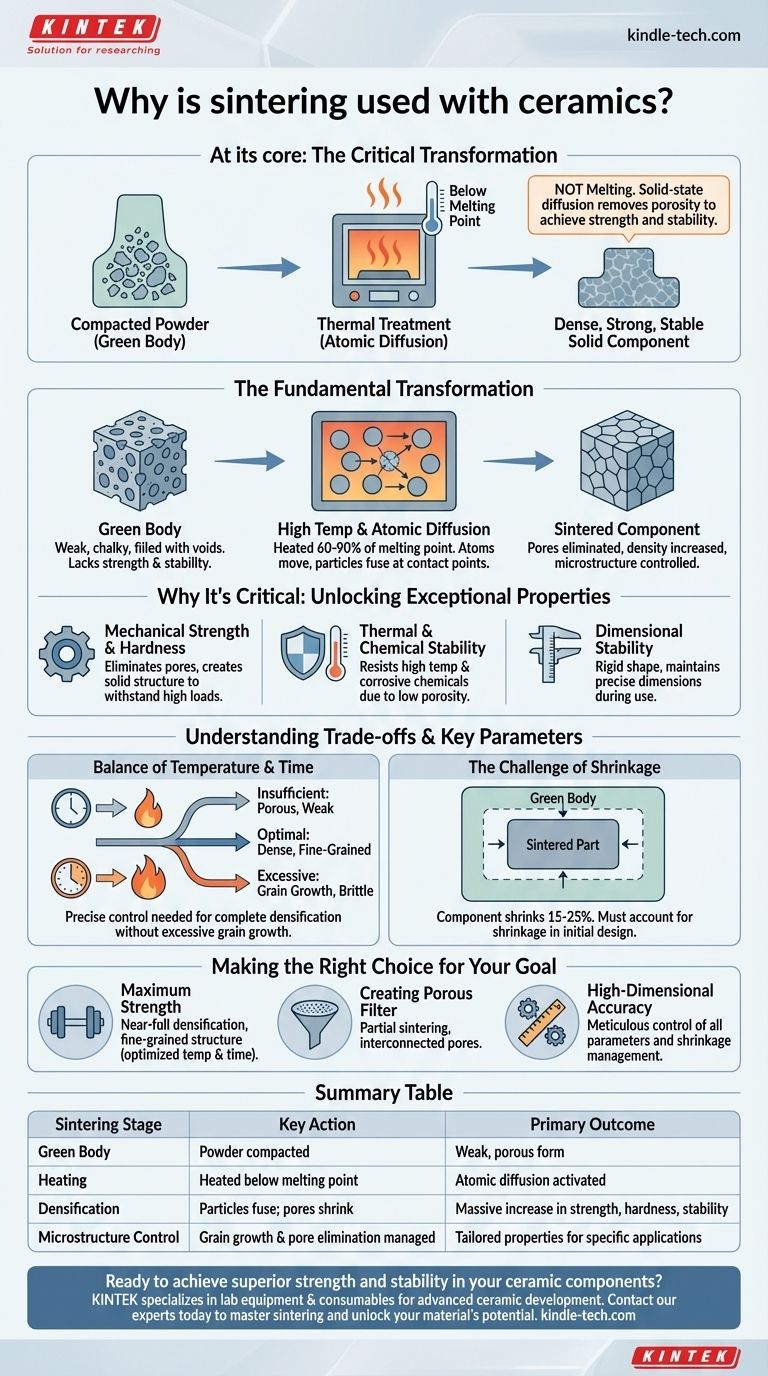

A Transformação Fundamental: Do Pó ao Sólido

Para entender por que a sinterização é indispensável, você deve primeiro visualizar a jornada do material de uma coleção solta de partículas para uma cerâmica acabada de alto desempenho.

O Ponto de Partida do "Corpo Verde"

O processo começa compactando o pó cerâmico na forma desejada. Esta forma inicial, conhecida como "corpo verde", é fraca, calcária e cheia de pequenos vazios ou poros entre as partículas.

Embora tenha a forma correta, um corpo verde carece da resistência mecânica, densidade e estabilidade térmica necessárias para quase qualquer aplicação prática.

O Papel da Alta Temperatura

O corpo verde é então aquecido em um forno a uma alta temperatura, tipicamente entre 60% e 90% do ponto de fusão absoluto da cerâmica.

Este calor atua como um catalisador. Ele dá aos átomos dentro das partículas cerâmicas energia suficiente para se moverem, mas não o suficiente para causar uma mudança de fase para um líquido.

A Força Motriz: Difusão Atômica

Com esta energia térmica elevada, os átomos começam a se mover de áreas de alta concentração (o volume de uma partícula) para áreas de baixa concentração (os pontos de contato e pescoços entre as partículas). Este processo é chamado de difusão atômica.

Esta transferência de massa "solda" efetivamente as partículas em seus pontos de contato. Esses pontos de contato crescem, aproximando os centros das partículas.

O Resultado: Densificação e Controle da Microestrutura

À medida que as partículas se fundem e se aproximam, os poros entre elas encolhem e são eventualmente eliminados. Este processo, chamado de densificação, aumenta drasticamente a densidade do material.

O arranjo final dos grãos fundidos e quaisquer poros remanescentes é a microestrutura do material. A sinterização permite que os engenheiros controlem precisamente esta microestrutura, o que, por sua vez, dita as propriedades finais da cerâmica.

Por Que Esta Transformação É Crítica

A mudança de um corpo verde poroso para uma peça densa e sinterizada é o que desbloqueia as propriedades excepcionais pelas quais as cerâmicas são conhecidas.

Alcançando Resistência Mecânica e Dureza

O principal benefício da sinterização é um aumento massivo na resistência mecânica e dureza. Os poros são concentradores de tensão naturais e pontos fracos onde as rachaduras podem facilmente se formar e se propagar.

Ao eliminar esses poros, a sinterização cria uma estrutura sólida e contínua que pode suportar cargas mecânicas muito maiores.

Ganhando Estabilidade Térmica e Química

Uma cerâmica densa e sinterizada também é muito mais estável quando exposta a altas temperaturas ou produtos químicos corrosivos. A estrutura unificada e de baixa porosidade minimiza a área de superfície disponível para ataque químico e melhora a condutividade térmica.

Garantindo Estabilidade Dimensional

O processo de sinterização cria uma forma rígida e estável que não se deforma sob seu próprio peso ou cargas menores. Isso garante que o componente mantenha suas dimensões precisas durante o uso.

Compreendendo as Compensações e os Parâmetros Chave

A sinterização é um processo de controle cuidadoso. O resultado final é altamente sensível a várias variáveis chave, e equilibrá-las é essencial.

O Equilíbrio de Temperatura e Tempo

Controlar a temperatura e a duração da sinterização é crítico. Calor ou tempo insuficientes resultam em densificação incompleta, deixando para trás uma peça porosa e fraca.

Por outro lado, calor ou tempo excessivos podem levar ao crescimento de grãos, onde grãos menores se fundem em maiores. Embora isso aumente a densidade, grãos excessivamente grandes podem tornar a cerâmica quebradiça e propensa a fraturas.

O Desafio do Encolhimento

À medida que a densificação remove os vazios entre as partículas, o componente inteiro encolhe. Este encolhimento pode ser significativo, muitas vezes variando de 15% a 25% nas dimensões lineares.

Os engenheiros devem calcular e contabilizar precisamente este encolhimento durante o projeto inicial e a fase de fabricação do molde para alcançar as dimensões finais desejadas. O encolhimento descontrolado leva a peças empenadas ou fora das especificações.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar o processo de sinterização permite adaptar as propriedades finais da cerâmica para uma aplicação específica.

- Se o seu foco principal é a máxima resistência mecânica: Você buscará uma densificação quase total com uma microestrutura de grãos finos controlada, otimizando a temperatura e o tempo.

- Se o seu foco principal é criar um filtro poroso: Você usará sinterização parcial ou incompleta para criar um corpo forte com uma rede de poros interconectados.

- Se o seu foco principal é alta precisão dimensional: Você deve controlar meticulosamente as características do pó bruto, a pressão de compactação do corpo verde e todo o ciclo de aquecimento e resfriamento para gerenciar o encolhimento de forma previsível.

Em última análise, a sinterização é a etapa de engenharia essencial que desbloqueia o potencial inerente dos materiais cerâmicos, transformando-os de pó simples em componentes altamente funcionais e resilientes.

Tabela Resumo:

| Estágio de Sinterização | Ação Chave | Resultado Primário |

|---|---|---|

| Corpo Verde | O pó é compactado na forma. | Forma fraca e porosa com a geometria desejada. |

| Aquecimento | Aquecido abaixo do ponto de fusão. | A difusão atômica é ativada. |

| Densificação | As partículas se fundem; os poros encolhem. | Aumento massivo de força, dureza e estabilidade. |

| Controle da Microestrutura | O crescimento de grãos e a eliminação de poros são gerenciados. | Propriedades adaptadas para aplicações específicas (por exemplo, denso vs. poroso). |

Pronto para alcançar força e estabilidade superiores em seus componentes cerâmicos?

O controle preciso do processo de sinterização é crítico para o seu sucesso. A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para o desenvolvimento e produção avançada de cerâmica, ajudando você a otimizar cada parâmetro para seus objetivos específicos.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a dominar a sinterização e desbloquear todo o potencial de seus materiais cerâmicos.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.