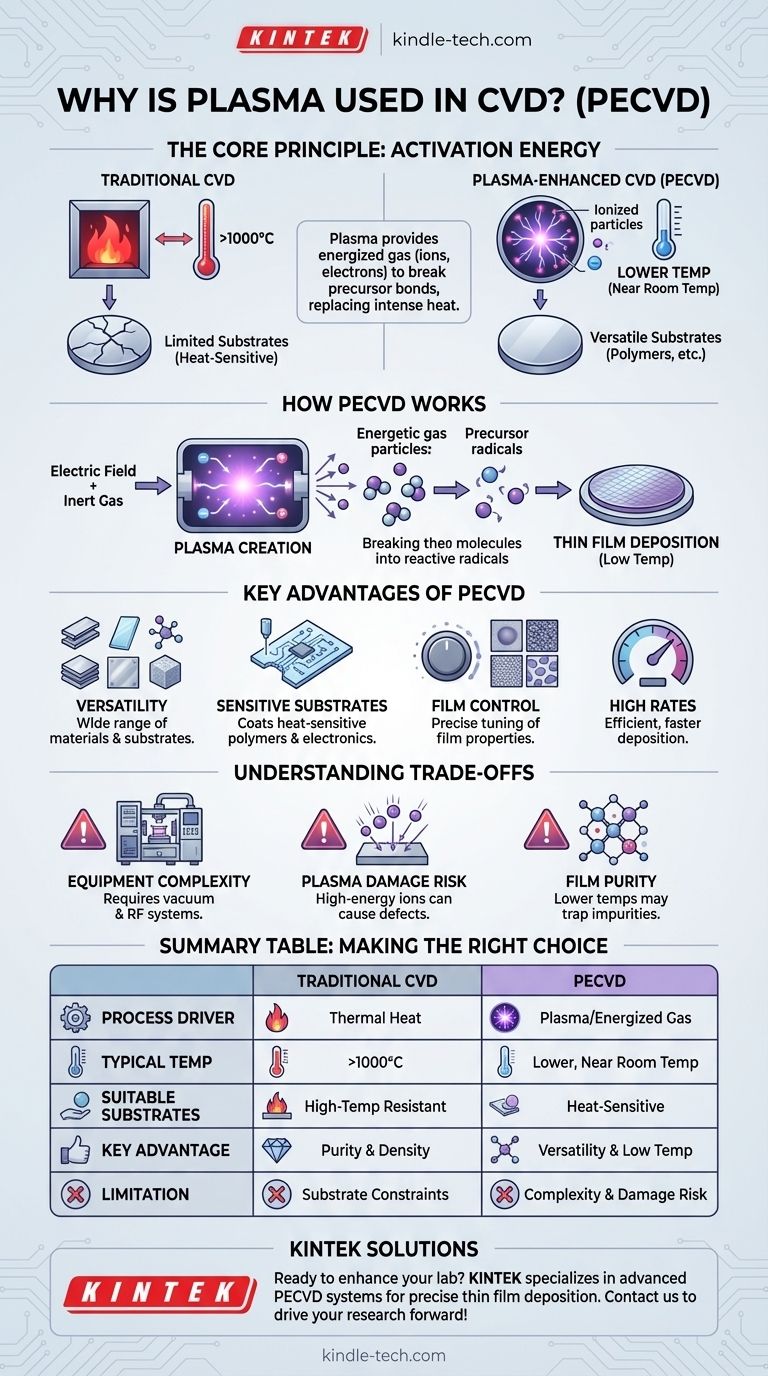

Em sua essência, o plasma é usado na Deposição Química de Vapor (CVD) para ativar as reações químicas necessárias em temperaturas significativamente mais baixas. Em vez de depender de calor intenso para decompor os gases precursores, a CVD Aprimorada por Plasma (PECVD) usa um gás energizado, ou plasma, para fornecer a energia necessária para formar um filme fino em um substrato.

A razão fundamental para usar plasma em CVD é superar a limitação de alta temperatura dos processos térmicos tradicionais. Isso permite a deposição de filmes finos de alta qualidade em materiais sensíveis à temperatura, como polímeros, que de outra forma seriam danificados ou destruídos pelo calor.

Entendendo a CVD Tradicional

O Princípio Central: Gás para Sólido

A Deposição Química de Vapor (CVD) é um processo onde precursores químicos voláteis em fase gasosa reagem ou se decompõem para formar um filme sólido e não volátil na superfície de um substrato.

O Papel do Calor Extremo

Na CVD térmica tradicional, essa reação química é impulsionada inteiramente pela energia térmica. O substrato é aquecido a temperaturas muito altas, muitas vezes acima de 1000°C, fornecendo a energia de ativação necessária para quebrar as ligações químicas e iniciar a deposição.

A Limitação de Alta Temperatura

Essa dependência de calor extremo é a principal restrição da CVD térmica. Torna o processo totalmente inadequado para revestir materiais com baixo ponto de fusão ou aqueles que se degradam com o calor, limitando fundamentalmente sua gama de aplicações.

O Papel do Plasma: Superando a Barreira do Calor

Ativando Reações Sem Calor

A CVD Aprimorada por Plasma (PECVD) introduz uma nova fonte de energia na equação. Ao aplicar um campo elétrico a um gás inerte, um plasma é criado — um estado ionizado da matéria contendo elétrons e íons altamente energéticos.

Essas partículas energéticas colidem com as moléculas do gás precursor, quebrando-as em radicais reativos. Esse processo efetivamente fornece a energia de ativação para a reação de deposição sem a necessidade de aquecer o substrato a temperaturas extremas.

A Vantagem da Baixa Temperatura

Como o plasma, e não o calor, impulsiona a reação, a PECVD pode ser realizada em temperaturas muito mais baixas, às vezes até perto da temperatura ambiente. Essa única mudança expande dramaticamente a gama de materiais que podem ser revestidos.

Principais Vantagens da CVD Aprimorada por Plasma

Versatilidade em Materiais

A PECVD pode ser usada para depositar uma vasta gama de materiais, incluindo elementos, ligas, compostos e até mesmo filmes vítreos, em uma grande variedade de substratos.

Deposição em Substratos Sensíveis

A vantagem mais significativa é a capacidade de revestir materiais sensíveis ao calor, como polímeros, plásticos e certos componentes eletrônicos que seriam incompatíveis com a CVD tradicional.

Controle Sobre as Propriedades do Filme

O processo de plasma oferece parâmetros adicionais de controle, permitindo que os engenheiros ajustem com precisão a microestrutura do filme depositado, de totalmente amorfo a policristalino.

Altas Taxas de Deposição

A PECVD geralmente atinge taxas de deposição mais altas do que os métodos de CVD térmica de baixa temperatura, tornando-a um processo mais eficiente para muitas aplicações industriais.

Entendendo as Compensações

Complexidade do Equipamento

Os sistemas de PECVD são inerentemente mais complexos do que os reatores de CVD térmica. Eles exigem sistemas de vácuo, fontes de alimentação de radiofrequência (RF) e controles sofisticados para gerar e manter um plasma estável.

Potencial de Dano pelo Plasma

Os íons de alta energia dentro do plasma podem, se não forem gerenciados adequadamente, bombardear o substrato e causar danos físicos ou criar defeitos no filme em crescimento.

Pureza do Filme

Como as reações ocorrem em temperaturas mais baixas, fragmentos de gás precursor (como hidrogênio) podem, às vezes, ser incorporados ao filme como impurezas, o que pode afetar suas propriedades ópticas ou elétricas.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir entre um processo térmico ou aprimorado por plasma, seu objetivo principal é o fator mais importante.

- Se seu foco principal é a deposição em materiais sensíveis à temperatura, como polímeros: A PECVD é a escolha definitiva e muitas vezes a única, pois sua natureza de baixa temperatura evita danos ao substrato.

- Se seu foco principal é alcançar a mais alta pureza e densidade de filme possíveis: A CVD térmica de alta temperatura pode ser superior, pois o calor intenso ajuda a expelir impurezas e criar estruturas cristalinas densas.

- Se seu foco principal é a versatilidade e velocidade do processo: A PECVD oferece mais variáveis de controle para ajustar as propriedades do filme e geralmente apresenta taxas de deposição mais altas do que outras técnicas de baixa temperatura.

Em última análise, o uso de plasma transforma a CVD de um processo especializado de alta temperatura em uma tecnologia de revestimento notavelmente versátil e amplamente aplicável.

Tabela de Resumo:

| Aspecto | CVD Tradicional | CVD Aprimorada por Plasma (PECVD) |

|---|---|---|

| Impulsionador do Processo | Energia térmica (calor) | Plasma (gás energizado) |

| Temperatura Típica | > 1000°C | Mais baixa, até perto da temperatura ambiente |

| Substratos Adequados | Materiais resistentes a altas temperaturas | Materiais sensíveis ao calor (polímeros, plásticos) |

| Vantagem Principal | Alta pureza e densidade do filme | Versatilidade de revestimento e operação em baixa temperatura |

| Limitação | Limitado a substratos de alta temperatura | Potencial dano pelo plasma e complexidade do equipamento |

Pronto para aprimorar as capacidades do seu laboratório com deposição precisa de filmes finos? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de CVD Aprimorada por Plasma, projetados para atender às diversas necessidades de laboratórios modernos. Se você está trabalhando com polímeros sensíveis ou precisa de filmes de alta pureza, nossas soluções oferecem a versatilidade e o controle de que você precisa. Entre em contato conosco hoje para discutir como nossa tecnologia CVD pode impulsionar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Todos os diamantes cultivados em laboratório são CVD? Compreendendo os Dois Métodos Principais

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação