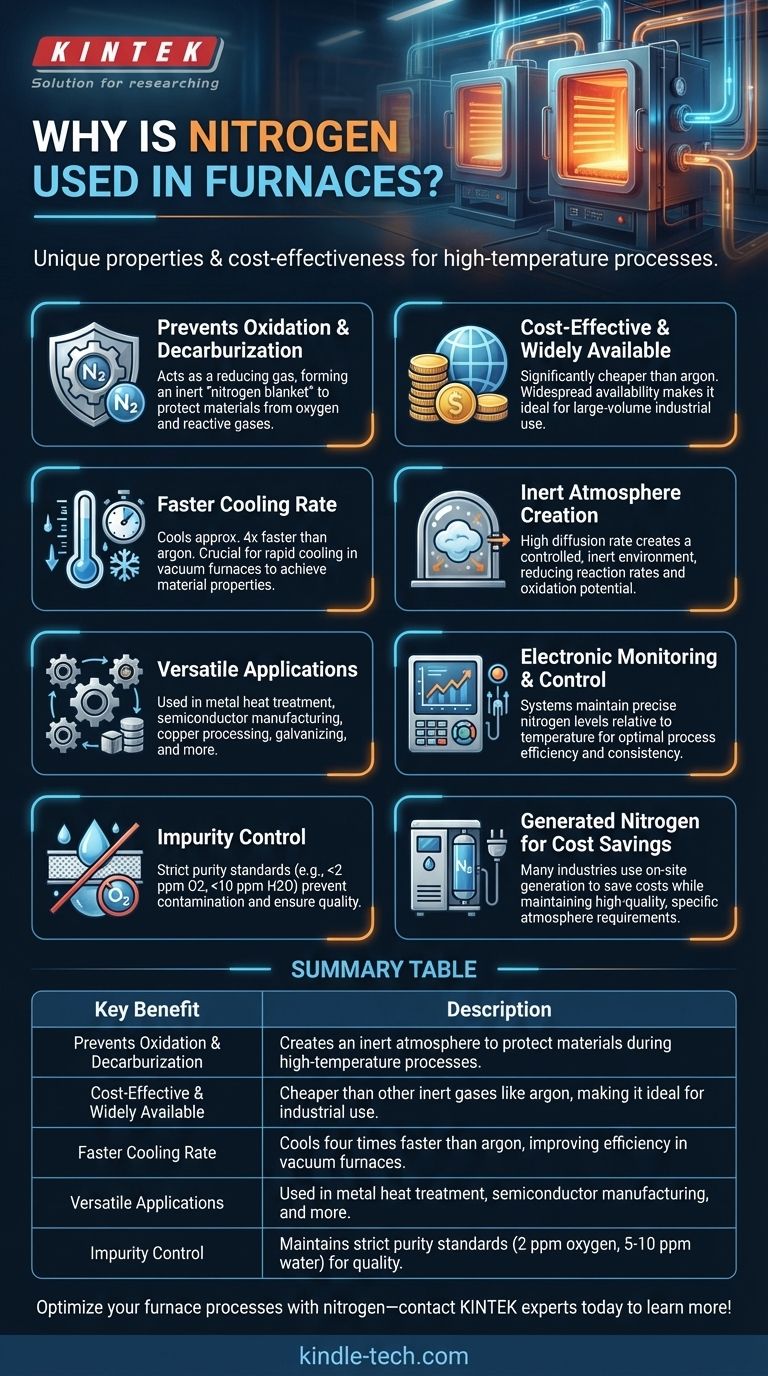

O nitrogênio é amplamente utilizado em fornos devido às suas propriedades únicas e custo-benefício. Ele serve como um gás protetor para prevenir a oxidação e descarbonetação de materiais durante processos de alta temperatura, como recozimento, sinterização e tratamento térmico. A alta taxa de difusão e a natureza inerte do nitrogênio o tornam ideal para criar uma atmosfera controlada, garantindo a qualidade e a integridade dos materiais processados. Além disso, sua taxa de resfriamento mais rápida em comparação com gases como o argônio, combinada com seu custo mais baixo, o torna uma escolha preferencial para aplicações de resfriamento e purga em fornos. O uso de nitrogênio também suporta o processamento térmico eficiente, mantendo composições de gás específicas e reduzindo as taxas de reação.

Pontos Chave Explicados:

-

Prevenção de Oxidação e Descarbonetação:

- O nitrogênio atua como um gás redutor em fornos de alta temperatura, prevenindo a oxidação de metais ferrosos e descarbonetando a superfície de produtos de aço. Isso é alcançado através de um processo chamado blanket de nitrogênio, onde o nitrogênio é introduzido na câmara do forno via medidores de fluxo e expelido através de uma porta de exaustão. Isso cria uma atmosfera inerte que protege os materiais de reagir com oxigênio ou outros gases reativos.

-

Custo-Benefício e Disponibilidade:

- O nitrogênio é significativamente mais barato do que outros gases inertes como o argônio, tornando-o uma escolha econômica para aplicações industriais. Sua ampla disponibilidade e custo relativamente baixo contribuem para sua popularidade em operações de forno, especialmente para processos que exigem grandes volumes de gás.

-

Taxa de Resfriamento Mais Rápida:

- O nitrogênio tem uma taxa de resfriamento aproximadamente quatro vezes mais rápida que o argônio. Essa propriedade é particularmente benéfica em fornos a vácuo, onde o resfriamento rápido é frequentemente necessário para alcançar propriedades específicas do material ou para melhorar a eficiência do processo.

-

Criação de Atmosfera Inerte:

- O nitrogênio é preferido para a criação de uma atmosfera inerte devido à sua alta taxa de difusão e capacidade de reduzir as taxas de reação e os potenciais de oxidação. Isso é crítico em processos como recozimento, sinterização e tratamento térmico, onde a manutenção de um ambiente controlado é essencial para alcançar as características desejadas do material.

-

Versatilidade em Aplicações:

- O nitrogênio é usado em uma ampla gama de aplicações de forno, incluindo tratamento térmico de metais, metalurgia do pó, materiais magnéticos, processamento de cobre, malha de arame, arame galvanizado, fabricação de semicondutores e redução de pó. Sua versatilidade decorre de sua capacidade de fornecer um ambiente limpo, seguro e eficaz para vários processos de alta temperatura.

-

Monitoramento e Controle Eletrônico:

- Em fornos de alta temperatura, sistemas de monitoramento eletrônico são frequentemente usados para manter níveis específicos de composição de nitrogênio em relação à temperatura da câmara. Isso garante condições ideais de processo e aumenta a eficiência e a consistência dos tratamentos térmicos.

-

Controle de Impurezas:

- O nitrogênio usado em fornos deve atender a rigorosos padrões de pureza, com níveis permissíveis de impurezas de aproximadamente 2 ppm de oxigênio e 5-10 ppm de água por volume. Isso garante que o gás não introduza contaminantes que possam comprometer a qualidade dos materiais processados.

-

Nitrogênio Gerado para Economia de Custos:

- Muitas indústrias optam por nitrogênio gerado para atmosferas de tratamento térmico para economizar custos, mantendo o processamento de alta qualidade. Trabalhar com fornecedores experientes de geradores de nitrogênio garante que as atmosferas misturadas com nitrogênio atendam aos requisitos específicos das aplicações de processamento térmico.

Ao aproveitar as propriedades do nitrogênio, as indústrias podem alcançar operações de forno eficientes, de alta qualidade e econômicas em uma ampla gama de aplicações.

Tabela Resumo:

| Principal Benefício | Descrição |

|---|---|

| Previne Oxidação e Descarbonetação | Cria uma atmosfera inerte para proteger os materiais durante processos de alta temperatura. |

| Custo-Benefício e Amplamente Disponível | Mais barato que outros gases inertes como o argônio, tornando-o ideal para uso industrial. |

| Taxa de Resfriamento Mais Rápida | Resfria quatro vezes mais rápido que o argônio, melhorando a eficiência em fornos a vácuo. |

| Aplicações Versáteis | Usado em tratamento térmico de metais, fabricação de semicondutores e muito mais. |

| Controle de Impurezas | Mantém rigorosos padrões de pureza (2 ppm de oxigênio, 5-10 ppm de água) para qualidade. |

Otimize seus processos de forno com nitrogênio — entre em contato com nossos especialistas hoje para saber mais!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos