Em resumo, o hidrogênio é usado na sinterização porque atua como um poderoso agente de limpeza química em altas temperaturas. Ele remove ativamente os óxidos superficiais dos pós metálicos, evita que nova oxidação ocorra e elimina outras impurezas. Este processo de redução química é crítico para permitir que as partículas metálicas se fundam adequadamente, resultando em peças acabadas com resistência, densidade e uma superfície limpa e brilhante superiores.

A percepção crucial é que uma atmosfera de hidrogênio não é passiva. É um reagente químico ativo que purifica o metal durante o processo de sinterização, melhorando diretamente as propriedades mecânicas e a qualidade metalúrgica da peça final de uma forma que os gases inertes não conseguem.

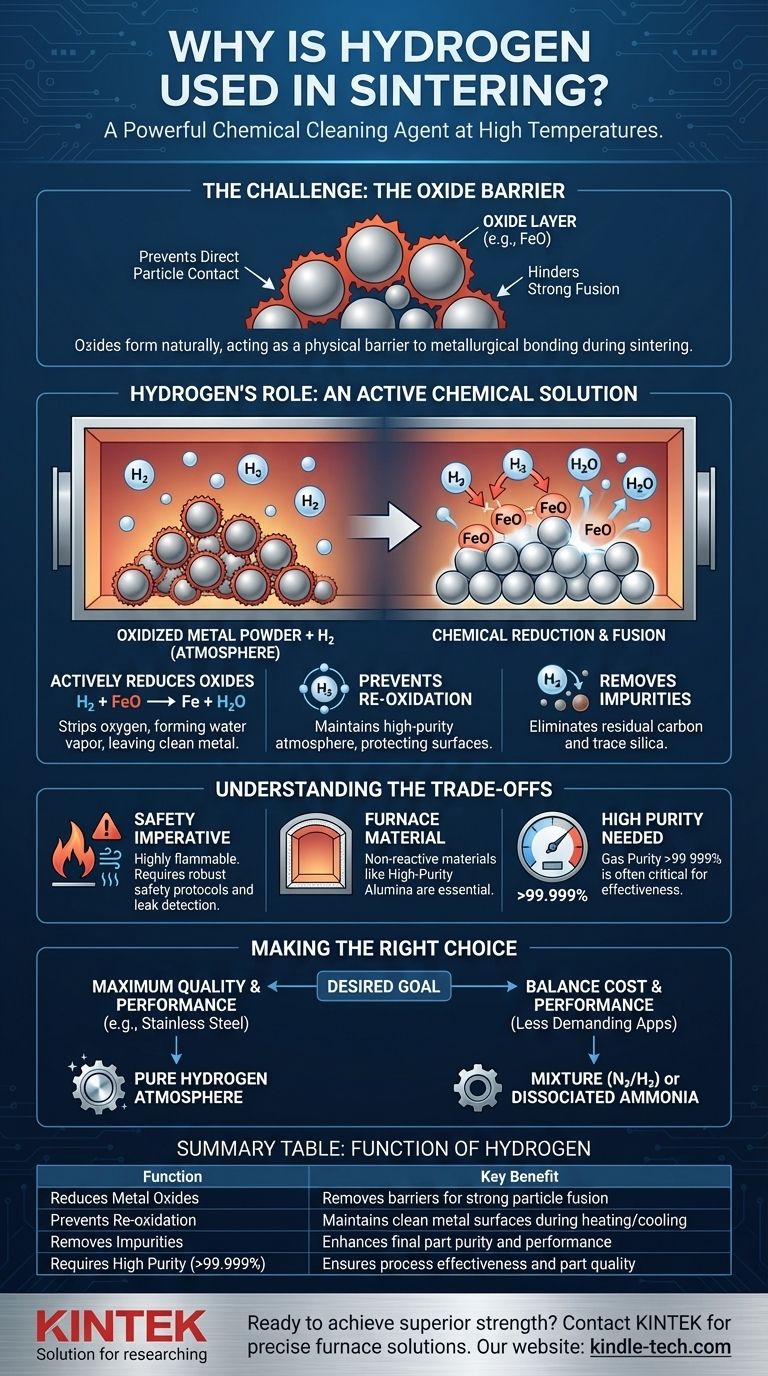

O Desafio: Por que a Atmosfera é Crítica na Sinterização

Para entender o papel do hidrogênio, devemos primeiro entender o desafio fundamental da sinterização.

O Objetivo da Sinterização

A sinterização é um processo térmico usado para unir pós metálicos em uma massa sólida. O material é aquecido a uma alta temperatura, mas crucialmente, abaixo do seu ponto de fusão. Através do calor e da pressão, as partículas individuais se fundem, aumentando a densidade e a resistência do objeto.

Esta técnica é vital para trabalhar com metais que possuem pontos de fusão extremamente altos e para criar formas complexas em processos como a impressão 3D de metal.

O Problema: A Barreira de Óxido

Quase todos os pós metálicos são cobertos por uma camada microscopicamente fina de óxido. Esta camada se forma naturalmente quando o metal é exposto ao oxigênio no ar.

Durante a sinterização, esta camada de óxido atua como uma barreira física. Ela impede que as superfícies metálicas limpas das partículas de pó façam contato direto e formem fortes ligações metalúrgicas. Aquecer a peça ao ar livre apenas pioraria o problema, criando ainda mais óxido e impedindo completamente a fusão.

O Papel do Hidrogênio: Uma Solução Química Ativa

Uma atmosfera controlada é necessária para superar a barreira de óxido. Embora gases inertes como o argônio possam prevenir maior oxidação, o hidrogênio vai um passo além, invertendo-a ativamente.

Redução Ativa de Óxidos

O hidrogênio é um poderoso agente redutor. Nas altas temperaturas de um forno de sinterização, o gás hidrogênio (H₂) reage com óxidos metálicos (como o óxido de ferro, FeO).

Esta reação química remove o átomo de oxigênio do metal, formando vapor de água (H₂O) e deixando para trás uma superfície metálica pura e limpa. O vapor de água é então seguramente expelido do forno.

Prevenção da Reoxidação

Ao manter uma atmosfera de hidrogênio de alta pureza, qualquer oxigênio disperso que entre no forno ou seja liberado do material reagirá preferencialmente com o hidrogênio abundante. Isso evita que as superfícies metálicas limpas reoxidem durante as fases críticas de aquecimento e resfriamento.

Remoção de Outras Impurezas

Os benefícios do hidrogênio vão além dos óxidos. Ele também pode ajudar a remover outros contaminantes indesejados da liga, como carbono residual de agentes aglutinantes ou vestígios de sílica. Isso aumenta ainda mais a pureza e o desempenho do componente final.

Compreendendo as Compensações

O uso de hidrogênio oferece vantagens significativas, mas também introduz requisitos específicos de engenharia e segurança que devem ser gerenciados.

O Imperativo da Segurança

O hidrogênio é altamente inflamável e pode ser explosivo quando misturado com o ar. Operar um forno de sinterização a hidrogênio exige protocolos de segurança robustos, sistemas especializados de detecção de vazamentos e ventilação cuidadosamente projetada para mitigar riscos.

Compatibilidade do Material do Forno

Os materiais usados para construir o próprio forno tornam-se críticos. Os revestimentos refratários dentro do forno devem ser não reativos com o hidrogênio em altas temperaturas. Alumina de alta pureza é frequentemente necessária, pois materiais comuns à base de sílica podem ser degradados pela atmosfera de hidrogênio, comprometendo o forno e contaminando as peças.

A Necessidade de Alta Pureza

A eficácia do processo está diretamente ligada à pureza do gás hidrogênio. Quaisquer contaminantes no suprimento de gás podem introduzir impurezas ou reduzir sua eficácia como agente redutor. É por isso que o hidrogênio de alta pureza (>99,999%) é frequentemente especificado para aplicações exigentes como a sinterização de aço inoxidável.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar hidrogênio depende do material a ser processado e da qualidade desejada da peça final.

- Se o seu foco principal é a máxima qualidade e desempenho: Para materiais como aço inoxidável ou outras ligas sensíveis onde resistência, densidade e acabamento superficial são primordiais, uma atmosfera de hidrogênio puro é a escolha definitiva.

- Se o seu foco principal é equilibrar custo e desempenho: Para aplicações menos exigentes, uma mistura de hidrogênio e nitrogênio (N₂/H₂) ou amônia dissociada pode fornecer potencial redutor suficiente, mitigando alguns dos custos e da sobrecarga de segurança do hidrogênio puro.

Em última análise, o uso de hidrogênio transforma a atmosfera de sinterização de um simples escudo em uma ferramenta ativa para projetar um material superior.

Tabela Resumo:

| Função do Hidrogênio | Benefício Chave |

|---|---|

| Reduz Óxidos Metálicos | Remove barreiras superficiais para forte fusão de partículas |

| Previne a Reoxidação | Mantém superfícies metálicas limpas durante o aquecimento/resfriamento |

| Remove Impurezas | Aumenta a pureza e o desempenho da peça final |

| Requer Alta Pureza (>99,999%) | Garante a eficácia do processo e a qualidade da peça |

Pronto para alcançar resistência superior e qualidade metalúrgica em suas peças sinterizadas? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as soluções de forno precisas e a experiência necessária para aproveitar o poder da sinterização a hidrogênio. Nossos sistemas de alta pureza são projetados para segurança e desempenho, garantindo que seus materiais atendam aos mais altos padrões. Entre em contato conosco hoje para discutir suas necessidades específicas de laboratório e descobrir como podemos aprimorar seu processo de sinterização!

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Por que é necessária uma fornalha de atmosfera de alta temperatura para aço inoxidável 20Cr-25Ni-Nb? Guia de Tratamento Térmico por Especialista

- Qual é o propósito do pré-tratamento de amostras de carvão? Garanta a Pirólise Precisa com Secagem a Nitrogênio

- Como um forno mufla com atmosfera contribui para o processo de calcinação? Transformação da Estrutura de Espinélio Mestre

- Qual o papel de um forno de atmosfera na calcinação de catalisadores? Garanta Alto Desempenho para Catalisadores de Desnitrificação

- Qual é o papel de um forno de sinterização em atmosfera de alta temperatura na síntese de catalisadores derivados de MOF? | Precision Pyrolysis

- Por que é necessário um forno com atmosfera para catalisadores de ácido sólido à base de carbono? Dominando a Carbonização Incompleta

- Qual é a composição nominal de gás produzida por diferentes métodos de geração endotérmica? Otimize o seu tratamento térmico

- Qual é o papel de um forno de atmosfera em caixa no processamento pós-laminação do aço inoxidável 316LN-IG? Guia de Especialista