Em essência, a Deposição Química a Vapor (CVD) é um processo de fabricação sofisticado usado para criar filmes sólidos ultrafinos e de alto desempenho em uma superfície. Ele funciona introduzindo gases reativos (precursores) em uma câmara, que então se decompõem e reagem em um objeto aquecido (substrato), construindo a camada de material desejada camada por camada com pureza e controle excepcionais.

O verdadeiro valor da CVD reside não apenas na aplicação de um revestimento, mas em sua capacidade de construir materiais do nível atômico para cima. Essa precisão permite a criação de eletrônicos de próxima geração, componentes duráveis e materiais avançados que seriam impossíveis de produzir com métodos convencionais.

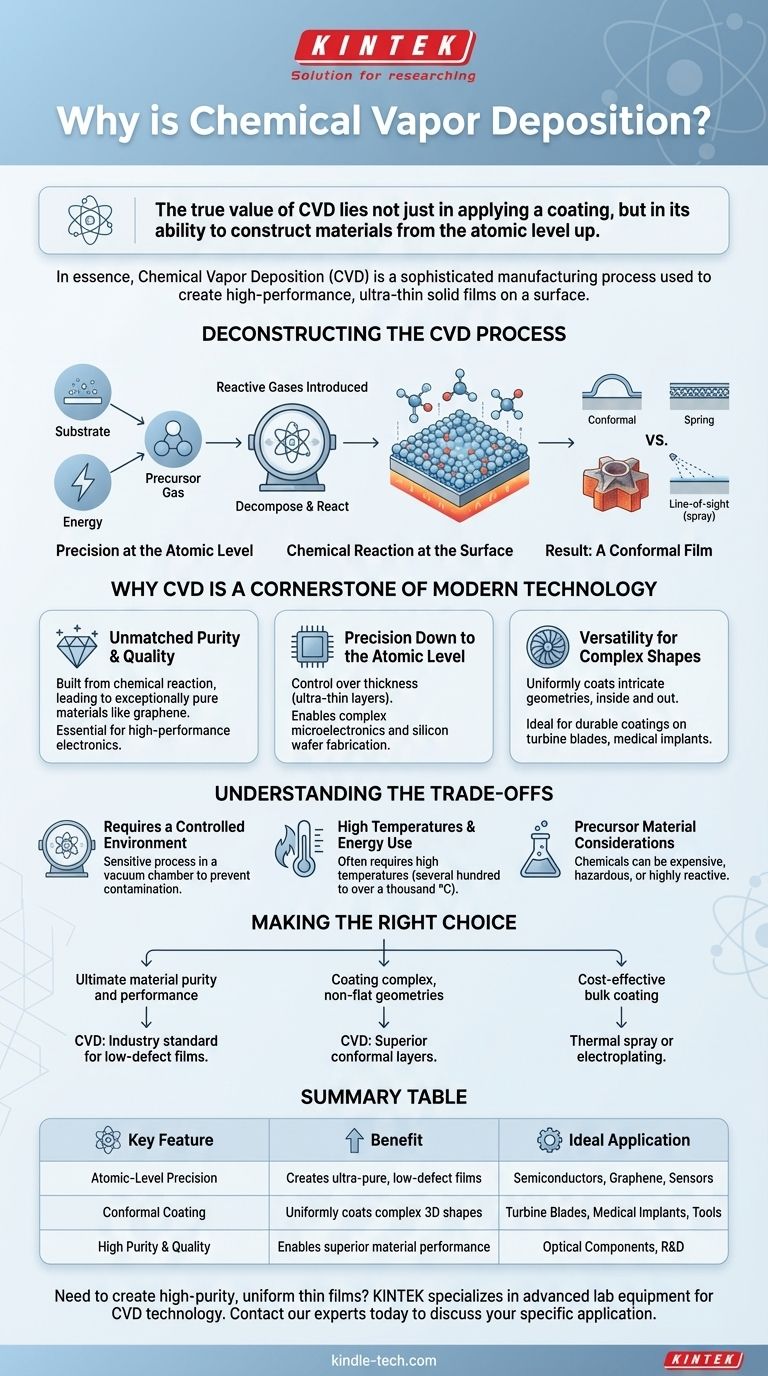

Desconstruindo o Processo de CVD

Para entender por que a CVD é tão poderosa, devemos primeiro analisar sua mecânica fundamental. É menos como pintar uma superfície e mais como construir precisamente uma estrutura cristalina nela.

Os Componentes Principais

O processo depende de três elementos-chave: um substrato (o objeto a ser revestido), um gás precursor (o material de origem) e energia (tipicamente calor). O substrato é colocado dentro de uma câmara de vácuo.

Gases precursores voláteis, que contêm os átomos necessários para o filme final, são então introduzidos na câmara.

A Reação Química na Superfície

Uma vez que as moléculas do gás precursor entram em contato com o substrato aquecido, uma série de eventos é desencadeada. A energia térmica faz com que as moléculas de gás reajam ou se decomponham.

Essa reação química deposita o material sólido desejado diretamente na superfície do substrato, enquanto quaisquer subprodutos indesejados são removidos como gás.

O Resultado: Um Filme Conforme

Com o tempo, esse processo constrói um filme fino, denso e altamente puro. Como o precursor é um gás, ele flui ao redor e para dentro de cada característica do substrato, garantindo um revestimento incrivelmente uniforme. Isso é conhecido como revestimento conforme.

Isso difere fundamentalmente de processos de "linha de visão" como a pintura por spray, que não conseguem revestir uniformemente superfícies complexas ou internas.

Por que a CVD é um Pilar da Tecnologia Moderna

A natureza única do processo de CVD confere-lhe capacidades que são críticas para a fabricação dos produtos mais avançados. Sua importância decorre da entrega de uma combinação de pureza, precisão e versatilidade que outros processos não conseguem igualar.

Pureza e Qualidade Inigualáveis

Como o filme é construído diretamente a partir de uma reação química usando gases puros, o material resultante pode ser excepcionalmente puro e ter uma estrutura quase perfeita.

É por isso que a CVD é um método líder para a produção de grafeno e outros semicondutores avançados. A baixa contagem de defeitos é essencial para eletrônicos de alto desempenho, onde mesmo pequenas impurezas podem causar falhas.

Precisão em Nível Atômico

A CVD permite um alto grau de controle sobre a espessura e as propriedades do filme depositado. É possível criar camadas ultrafinas, às vezes com apenas alguns átomos de espessura.

Esse nível de precisão é a base da microeletrônica moderna, permitindo a fabricação de circuitos elétricos complexos e processadores em wafers de silício.

Versatilidade para Formas Complexas

A natureza não-linha-de-visão do processo significa que a CVD pode revestir uniformemente geometrias intrincadas e complexas, tanto interna quanto externamente.

Isso é inestimável para a criação de revestimentos protetores duráveis em componentes como pás de turbinas, implantes médicos ou ferramentas industriais, onde a cobertura completa e uniforme é crítica para o desempenho e a longevidade.

Compreendendo as Desvantagens

Embora poderosa, a CVD não é uma solução universal. Sua precisão vem com requisitos e limitações específicos que a tornam inadequada para certas aplicações.

Requer um Ambiente Controlado

Os processos de CVD são sensíveis e devem ocorrer dentro de uma câmara de vácuo. Isso é necessário para evitar a contaminação do ar e para controlar a química da reação com precisão.

Esse requisito aumenta a complexidade e o custo do equipamento em comparação com métodos de revestimento mais simples realizados em pressão atmosférica.

Altas Temperaturas e Uso de Energia

A maioria dos processos de CVD depende de altas temperaturas (muitas vezes várias centenas a mais de mil graus Celsius) para impulsionar as reações químicas.

Esse alto consumo de energia pode ser um custo operacional significativo. Além disso, o material do substrato deve ser capaz de suportar essas temperaturas sem ser danificado ou derreter.

Considerações sobre o Material Precursor

A escolha dos produtos químicos precursores é crítica. Eles podem ser caros, perigosos ou altamente reativos, exigindo manuseio especializado e protocolos de segurança. A química deve ser perfeitamente compatível com o filme e o substrato desejados.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a CVD é a tecnologia apropriada depende inteiramente do seu objetivo final, equilibrando a necessidade de desempenho máximo com custo e complexidade.

- Se o seu foco principal é a pureza e o desempenho máximos do material: A CVD é o padrão da indústria para a criação de filmes de baixa defeito e alta pureza necessários para semicondutores avançados, sensores e componentes ópticos.

- Se o seu foco principal é revestir geometrias complexas e não planas: A capacidade da CVD de criar camadas perfeitamente conformes em superfícies intrincadas a torna superior a qualquer técnica de deposição de linha de visão.

- Se o seu foco principal é o revestimento em massa econômico: Para revestimentos espessos e não críticos em formas simples, métodos mais rápidos e menos caros, como pulverização térmica ou galvanoplastia, podem ser mais apropriados.

Em última análise, a deposição química a vapor é a tecnologia capacitadora para aplicações onde a perfeição do material e o controle em escala atômica são inegociáveis.

Tabela Resumo:

| Característica Principal | Benefício | Aplicação Ideal |

|---|---|---|

| Precisão em Nível Atômico | Cria filmes ultralimpuros e de baixa defeito | Semicondutores, Grafeno, Sensores |

| Revestimento Conforme | Reveste uniformemente formas 3D complexas | Pás de Turbinas, Implantes Médicos, Ferramentas |

| Alta Pureza e Qualidade | Permite desempenho superior do material | Componentes Ópticos, P&D |

Precisa criar filmes finos de alta pureza e uniformes para seu laboratório ou linha de produção? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para deposição precisa de materiais. Nossa experiência em tecnologia CVD pode ajudá-lo a alcançar a perfeição material que seu projeto exige. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir a solução certa para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura