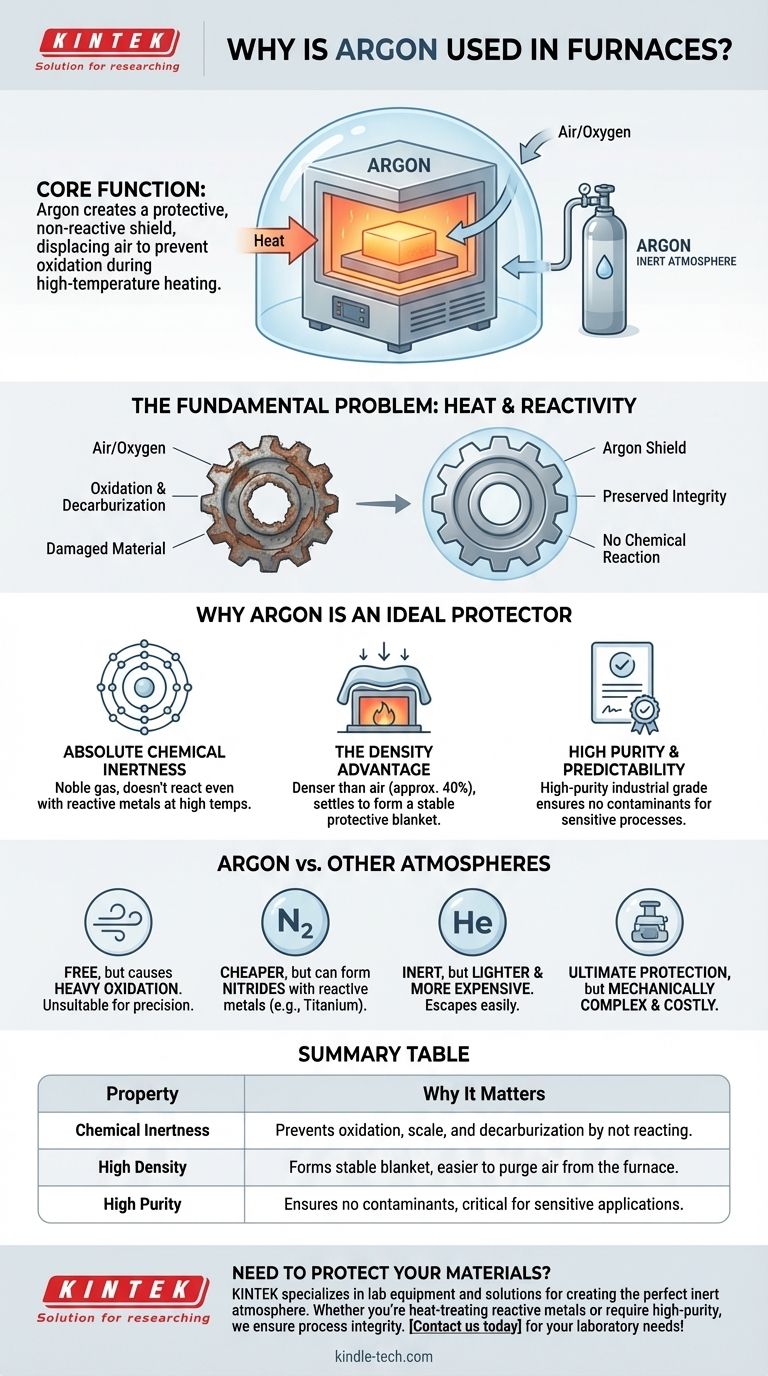

Em resumo, o argônio é usado em fornos para criar um escudo protetor e não reativo ao redor de um material durante o aquecimento. Esta atmosfera inerte é crítica porque em altas temperaturas, a maioria dos materiais – especialmente metais – reagirá rápida e destrutivamente com o oxigênio do ar, um processo conhecido como oxidação. O uso de argônio desloca o ar, impedindo que essas reações químicas indesejadas ocorram e preservando a integridade do material.

O principal desafio no processamento em alta temperatura não é o calor em si, mas as reações químicas indesejadas que o calor acelera. O argônio resolve isso criando um ambiente inerte, agindo como uma barreira estável e invisível que protege o material da contaminação atmosférica.

O Problema Fundamental: Calor e Reatividade

Fornos de alta temperatura são usados para mudar fundamentalmente as propriedades de um material. No entanto, a própria energia que permite essas mudanças também torna o material altamente suscetível a danos da atmosfera circundante.

O Que Acontece Quando os Materiais Encontram Ar Quente?

Em temperaturas elevadas, o oxigênio do ar ataca agressivamente a superfície de muitos materiais. Para metais, isso resulta em oxidação – a formação de uma camada de carepa quebradiça e escamosa.

Essa oxidação pode arruinar um componente, alterando suas dimensões, enfraquecendo sua estrutura e comprometendo seu acabamento superficial. Para certos aços, o carbono dentro da liga também pode reagir com a atmosfera, um processo prejudicial chamado descarbonetação.

A Necessidade de uma Atmosfera Protetora

Para evitar esse dano, o ar reativo dentro do forno deve ser substituído por um gás que não reaja com a peça de trabalho, mesmo em temperaturas extremas.

Isso é conhecido como criação de uma atmosfera inerte. O objetivo é criar um ambiente quimicamente neutro onde o processo de tratamento térmico possa prosseguir sem quaisquer efeitos colaterais indesejados dos gases atmosféricos.

Por Que o Argônio é um Protetor Ideal

Embora vários gases possam ser usados para criar uma atmosfera protetora, o argônio possui uma combinação única de propriedades que o tornam excepcionalmente eficaz e confiável para aplicações exigentes.

Inércia Química Absoluta

O argônio é um gás nobre. Isso significa que seus átomos têm uma camada externa completa de elétrons, tornando-o extremamente estável e relutante em formar ligações químicas com outros elementos.

Ao contrário do nitrogênio, que às vezes pode reagir com metais como titânio ou certos aços inoxidáveis em altas temperaturas para formar nitretos, o argônio permanece completamente não reativo em todas as condições do forno.

A Vantagem da Densidade

Uma vantagem prática e crítica do argônio é sua densidade. Ele é aproximadamente 40% mais denso que o ar e significativamente mais denso que o nitrogênio.

Essa densidade faz com que ele "assente" dentro da câmara do forno, formando efetivamente uma manta protetora estável sobre a peça de trabalho. Isso facilita a purga do ar do forno e é menos provável que escape, proporcionando uma proteção mais confiável do que gases mais leves.

Alta Pureza e Previsibilidade

O argônio de grau industrial é produzido com pureza extremamente alta. Essa consistência garante que nenhum contaminante desconhecido seja introduzido no forno, o que é crítico para processos sensíveis como a fabricação de semicondutores ou a produção de implantes médicos.

Compreendendo as Trocas: Argônio vs. Outras Atmosferas

A escolha de uma atmosfera de forno é um equilíbrio entre custo, desempenho e compatibilidade do material. O argônio é uma escolha técnica superior, mas nem sempre a única opção.

Argônio vs. Ar

O uso de ar é gratuito, mas só é adequado para processos onde a oxidação pesada é aceitável ou até desejada. Para quase todos os tratamentos térmicos de precisão, o ar não é uma opção viável.

Argônio vs. Nitrogênio

Esta é a troca mais comum. O nitrogênio é muito mais barato que o argônio e também é relativamente inerte. É perfeitamente adequado para o tratamento térmico de muitos aços comuns.

No entanto, para metais reativos (como titânio, zircônio ou certos aços de alta liga), o nitrogênio não é inerte o suficiente e pode formar nitretos indesejáveis, tornando o argônio a escolha necessária.

Argônio vs. Hélio

O hélio também é um gás nobre completamente inerte. No entanto, é muito mais leve que o ar e escapa da câmara do forno com muita facilidade. Também é significativamente mais caro que o argônio, então seu uso é reservado para aplicações de nicho onde sua alta condutividade térmica é especificamente exigida.

Argônio vs. Vácuo

Um forno a vácuo, que remove quase toda a atmosfera, oferece o ambiente inerte definitivo. No entanto, esses sistemas são mecanicamente complexos, caros para comprar e operar, e podem ter ciclos de processamento mais lentos. O argônio oferece um nível de proteção semelhante para muitas aplicações com equipamentos mais simples e econômicos.

Fazendo a Escolha Certa para o Seu Processo

A seleção da atmosfera correta é fundamental para alcançar o resultado desejado em qualquer processo de alta temperatura. Sua decisão deve ser guiada pelo seu material e seu objetivo final.

- Se seu foco principal é a relação custo-benefício para aços de uso geral: Uma atmosfera baseada em nitrogênio é frequentemente suficiente e mais econômica.

- Se você está trabalhando com metais reativos como titânio ou requer inércia absoluta sem formação de nitretos: O argônio é a escolha essencial e correta.

- Se você precisa da mais alta pureza possível para eletrônicos sensíveis ou dispositivos médicos: Uma atmosfera de argônio de alta pureza ou um forno a vácuo é necessário.

Em última análise, escolher a atmosfera certa do forno é uma decisão fundamental que controla diretamente a qualidade, integridade e desempenho do produto final.

Tabela Resumo:

| Propriedade Chave | Por Que É Importante para o Uso em Fornos |

|---|---|

| Inércia Química | Previne oxidação, carepa e descarbonetação ao não reagir com a peça de trabalho. |

| Alta Densidade | Forma uma manta protetora estável sobre os materiais, facilitando a purga do ar do forno. |

| Alta Pureza | Garante que nenhum contaminante seja introduzido, o que é crítico para aplicações sensíveis como semicondutores. |

Precisa proteger seus materiais durante o processamento em alta temperatura? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções para criar a atmosfera inerte perfeita para sua aplicação específica. Seja para tratamento térmico de metais reativos ou para condições de alta pureza, nossa experiência garante a integridade do seu processo. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é o tratamento térmico em atmosfera de nitrogénio? Um Guia para o Processamento de Metais Controlado e de Alta Qualidade

- Por que um forno industrial com controle de atmosfera de hidrogênio é necessário para a pré-sinterização de materiais Fe-Cr-Al?

- Por que é necessário um forno de alta temperatura com proteção de gás inerte para o envelhecimento térmico do aço inoxidável?

- Quais condições de processamento chave um forno tubular de atmosfera fornece? Desbloqueie o desempenho do catalisador Cr/SZ

- Por que um ambiente de oxigênio de alta pureza fornecido por um forno atmosférico é necessário durante o estágio de calcinação do pó de espinélio de magnésio e alumínio (MgAl2O4)?

- Qual é a função de um forno de atmosfera de alta temperatura na carbonização da biomassa? Otimize sua pesquisa de carbono

- Por que é necessário um forno de pirólise em atmosfera inerte para o processamento de Etileno-Acetato de Vinila (EVA) reticulado recuperado de módulos solares?

- Por que é necessário um dispositivo experimental de redução com controle atmosférico? Precisão na Análise de Inchaço de Pelotas de Minério