Uma atmosfera inerte é uma medida de controle crítica usada para prevenir reações químicas indesejadas. Ao substituir o ar reativo em um espaço de trabalho — principalmente seu oxigênio e vapor d'água — por um gás não reativo, você protege os materiais da degradação, garante a pureza de um processo e elimina o risco de incêndio ou explosão.

O ar ao nosso redor não é neutro; é um agente químico reativo que pode danificar materiais sensíveis e perturbar processos delicados. Uma atmosfera inerte serve como um escudo protetor, criando um ambiente estável onde o trabalho pode ser realizado sem o risco de interferência atmosférica indesejada.

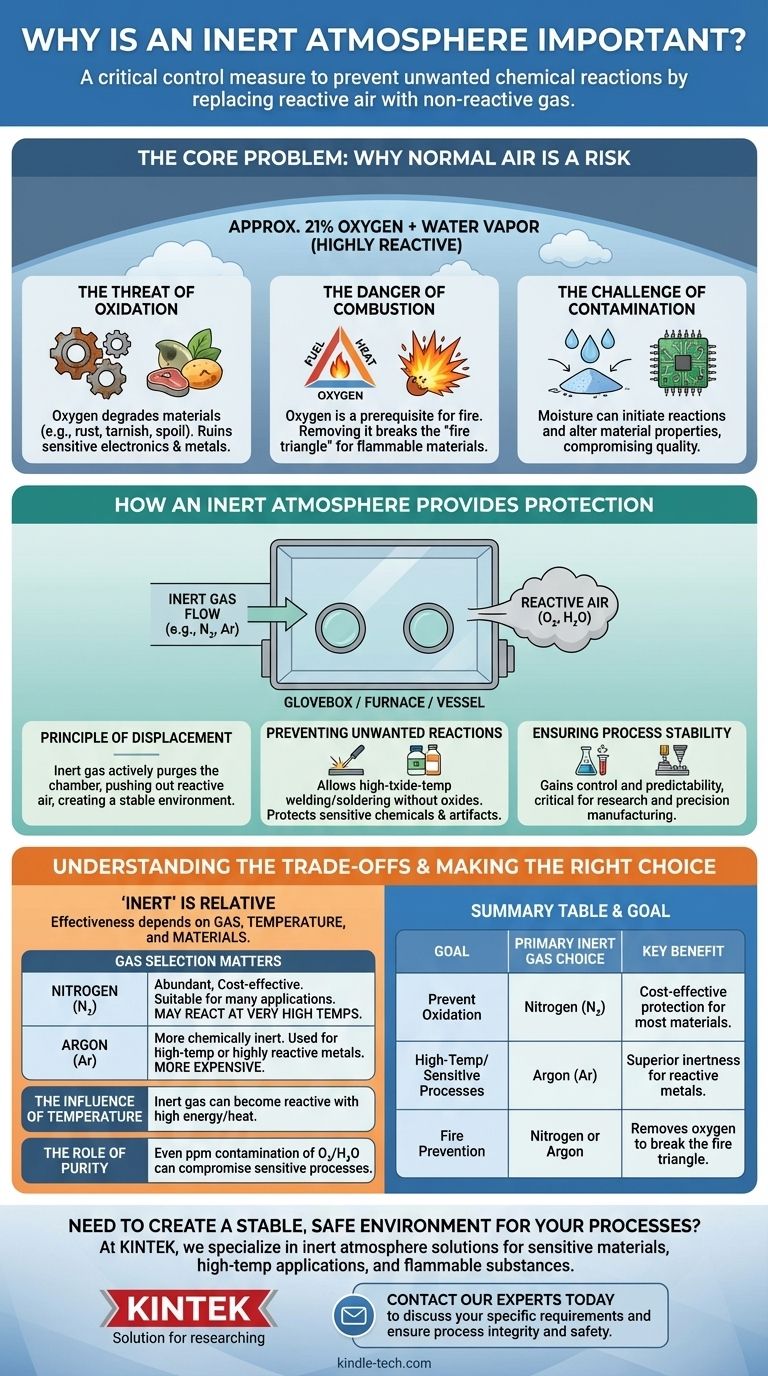

O Problema Central: Por que o Ar Normal é um Risco

Para entender a solução, devemos primeiro apreciar o problema. A atmosfera padrão em que vivemos é aproximadamente 21% oxigênio e contém quantidades variáveis de vapor d'água, ambos altamente reativos.

A Ameaça da Oxidação

O oxigênio é agressivo. Ele reage prontamente com muitos materiais em um processo chamado oxidação, que os degrada.

Esta é a mesma reação química que faz o ferro enferrujar, o cobre manchar e os alimentos estragarem. Em um ambiente técnico ou de fabricação, a oxidação pode arruinar eletrônicos sensíveis, enfraquecer metais e alterar a composição química de um produto.

O Perigo da Combustão

A presença de oxigênio é um pré-requisito para o fogo. Para que a combustão ocorra, são necessárias três coisas: combustível, calor e um agente oxidante (tipicamente oxigênio).

Ao remover o oxigênio da equação, você quebra este "triângulo do fogo". Isso é essencial ao trabalhar com solventes inflamáveis, pós metálicos finos ou outros materiais que poderiam inflamar ou explodir em uma atmosfera normal.

O Desafio da Contaminação

Além do oxigênio, outros componentes atmosféricos, como a umidade, podem atuar como contaminantes. O vapor d'água pode iniciar reações indesejadas ou ser absorvido por materiais higroscópicos, alterando suas propriedades e comprometendo a qualidade do produto final.

Como uma Atmosfera Inerte Oferece Proteção

A criação de uma atmosfera inerte envolve o deslocamento ativo do ar ambiente em um ambiente selado — como uma caixa de luvas, forno ou vaso de reação — e sua substituição por um gás que não reagirá com os materiais internos.

O Princípio do Deslocamento

O mecanismo fundamental é simples: um fluxo constante de gás inerte é usado para purificar a câmara, empurrando o ar reativo mais leve para fora. O resultado é uma atmosfera interna composta quase inteiramente pelo gás estável e não reativo.

Prevenindo Reações Indesejadas

Com a remoção do oxigênio e da umidade, os principais impulsionadores da degradação desaparecem. Isso permite processos como soldagem ou brasagem de alta temperatura sem a formação de óxidos que enfraquecem a ligação. Também permite o armazenamento a longo prazo de produtos químicos ou artefatos sensíveis.

Garantindo a Estabilidade do Processo

Ao remover a variável da reatividade atmosférica, você obtém maior controle e previsibilidade sobre seu processo. Essa estabilidade é crítica na pesquisa científica e na fabricação de alta precisão, onde mesmo reações menores e não intencionais podem levar ao fracasso.

Compreendendo as Trocas: "Inerte" é Relativo

O termo "inerte" não é absoluto. A eficácia de uma atmosfera inerte depende do gás específico usado, da temperatura do processo e dos materiais envolvidos.

A Seleção do Gás Importa

Os gases inertes mais comuns são nitrogênio (N₂) e argônio (Ar). O nitrogênio é abundante e econômico, tornando-o adequado para muitas aplicações. No entanto, em temperaturas muito altas, ele pode reagir com certos metais para formar nitretos.

O argônio é quimicamente mais inerte que o nitrogênio e é frequentemente usado para processos de alta temperatura ou com metais altamente reativos onde o nitrogênio é inadequado. É, no entanto, significativamente mais caro.

A Influência da Temperatura

Um gás que é inerte à temperatura ambiente pode se tornar reativo quando energia suficiente, como calor elevado, é introduzida. É por isso que o material e a temperatura são fatores críticos ao selecionar o gás inerte certo para um forno ou aplicação de soldagem.

O Papel da Pureza

A pureza do gás inerte é primordial. Mesmo algumas partes por milhão de oxigênio ou contaminação por umidade no suprimento de gás podem ser suficientes para comprometer um processo altamente sensível.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção dos controles atmosféricos corretos depende inteiramente do seu objetivo, equilibrando o custo com o nível de proteção exigido.

- Se o seu foco principal é a prevenção geral da oxidação: O nitrogênio é frequentemente a escolha mais prática e econômica para muitos materiais e processos.

- Se o seu foco principal são materiais de alta temperatura ou altamente sensíveis: O argônio oferece um grau superior de inércia, garantindo proteção mesmo quando o nitrogênio pode reagir.

- Se o seu foco principal é segurança e prevenção de incêndios: O deslocamento do oxigênio com qualquer gás inerte comum é a estratégia fundamental para eliminar o risco de combustão.

Ao controlar deliberadamente a atmosfera, você obtém controle total sobre a integridade, qualidade e segurança do seu trabalho.

Tabela Resumo:

| Objetivo | Principal Escolha de Gás Inerte | Principal Benefício |

|---|---|---|

| Prevenir Oxidação | Nitrogênio (N₂) | Proteção econômica para a maioria dos materiais |

| Processos de Alta Temperatura/Sensíveis | Argônio (Ar) | Inércia superior para metais reativos |

| Prevenção de Incêndios | Nitrogênio ou Argônio | Remove o oxigênio para quebrar o triângulo do fogo |

Precisa criar um ambiente estável e seguro para seus processos?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório e a experiência certos para implementar soluções eficazes de atmosfera inerte — seja você trabalhando com materiais sensíveis, aplicações de alta temperatura ou substâncias inflamáveis. Nossa equipe pode ajudá-lo a selecionar o sistema ideal para proteger seu trabalho contra riscos de oxidação, contaminação e combustão.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e garantir a integridade e segurança dos processos do seu laboratório!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Como um forno de alta temperatura com controle de atmosfera otimiza revestimentos de espinélio? Alcance precisão de sinterização redox

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Qual é o papel do nitrogênio no processo de recozimento? Criando uma atmosfera controlada e protetora

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura