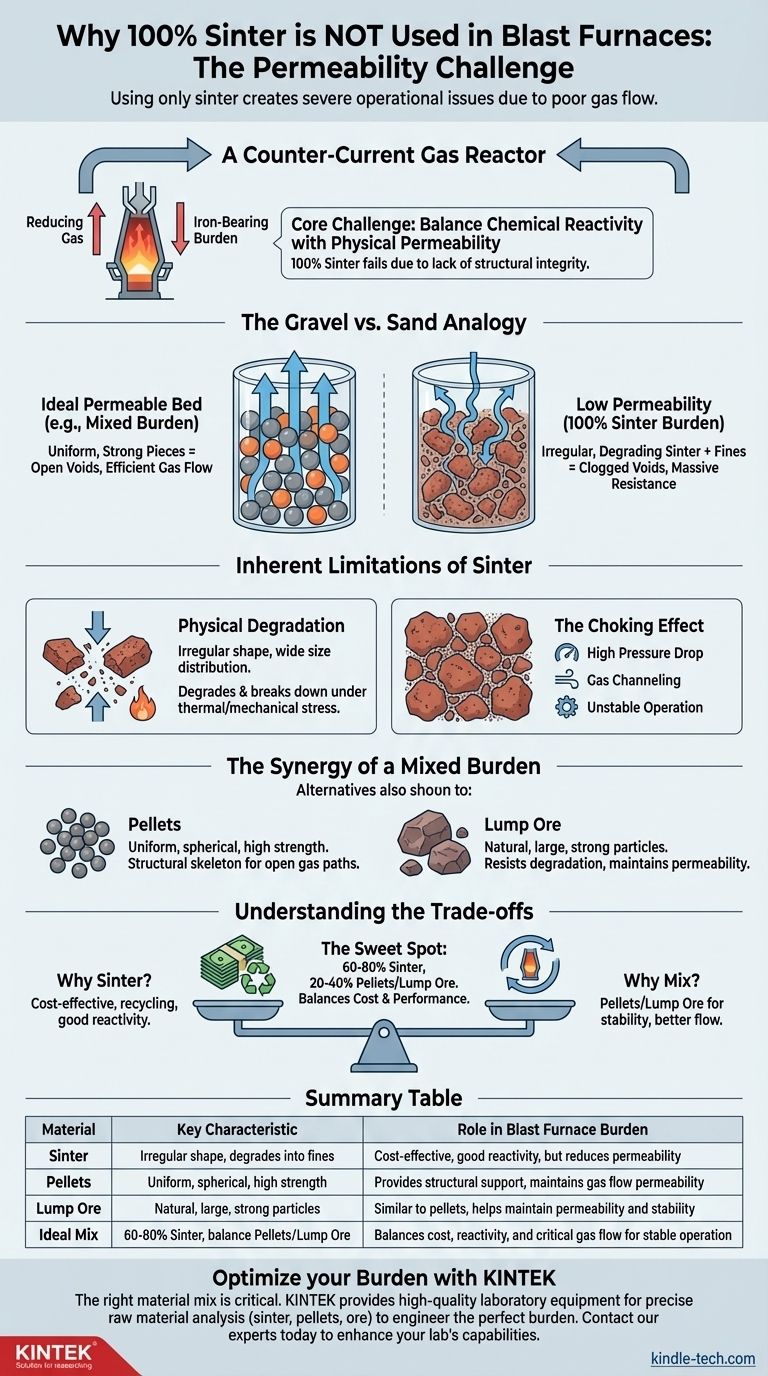

O uso de 100% de sínter não é prático para um alto-forno moderno porque cria sérios problemas operacionais relacionados à má permeabilidade do gás. A forma irregular do sínter e sua tendência a se desintegrar em partículas finas podem obstruir o fluxo dos gases redutores essenciais através do forno, comprometendo sua eficiência, estabilidade e produção. Embora o sínter seja um componente vital e econômico, ele não pode realizar o trabalho sozinho.

A carga ideal do alto-forno é uma mistura de materiais projetada, não um único ingrediente uniforme. O desafio central é equilibrar a reatividade química com a resistência física e a permeabilidade. Uma carga de 100% de sínter falha neste desafio porque carece da integridade estrutural necessária para manter uma coluna aberta e permeável para um fluxo de gás eficiente.

O Papel Central da Permeabilidade

Um Reator de Gás de Contracorrente

Pense em um alto-forno como um reator vertical gigante. Um gás quente, rico em monóxido de carbono, é forçado a subir pela parte inferior e deve viajar para cima. Os materiais contendo ferro (a "carga") são carregados no topo e descem lentamente.

Todo o processo depende do contato íntimo entre o gás ascendente e os sólidos descendentes. Se o gás não puder fluir livremente e uniformemente, a reação será incompleta, o combustível será desperdiçado e a operação do forno se tornará instável.

A Analogia do Cascalho vs. Areia

Imagine tentar soprar ar através de um cilindro alto cheio de cascalho redondo e uniforme. O ar passaria facilmente devido aos grandes vazios consistentes entre as peças. Este é um leito altamente permeável.

Agora, imagine que esse cilindro esteja cheio de uma mistura de cascalho, areia e pó. Tentar soprar ar através dele seria extremamente difícil. As partículas finas entopem os vazios, criando uma resistência maciça. Este é um leito de baixa permeabilidade, e é precisamente o problema que uma carga de 100% de sínter cria.

As Limitações Inerentes do Sínter

Forma Física e Degradação

O sínter é produzido pela fusão de partículas finas de minério de ferro em uma massa porosa, semelhante a um bolo, que é então britada e peneirada. Por sua natureza, ele tem forma irregular e uma ampla distribuição de tamanho, o que inclui partículas finas inevitáveis desde o início.

Mais importante ainda, à medida que o sínter desce pelo forno, ele é submetido a uma imensa pressão mecânica do peso das toneladas de material acima dele e a um estresse térmico extremo. Isso faz com que ele degrade e se desfaça, gerando ainda mais partículas finas diretamente dentro do eixo do forno.

O Efeito de Obstrução

Essas partículas finas recém-criadas preenchem as lacunas entre os pedaços maiores da carga. Essa ação de entupimento reduz drasticamente a permeabilidade de toda a coluna de material.

As consequências são graves:

- Queda de Pressão Elevada: Os sopradores precisam trabalhar muito mais para forçar o gás através do forno, desperdiçando energia.

- Canalização do Gás: O gás, incapaz de fluir uniformemente, encontrará caminhos de menor resistência e "canalizará" para cima, contornando grandes porções da carga.

- Operação Instável: O contato deficiente entre gás e sólido leva à redução ineficiente, comportamento imprevisível do forno e potenciais problemas de segurança, como "deslizamentos" e "penduradas".

A Sinergia de uma Carga Mista

Para neutralizar as fraquezas do sínter, os operadores o misturam com materiais que fornecem suporte estrutural e mantêm a permeabilidade.

A Vantagem das Pelotas

As pelotas de minério de ferro são pequenas esferas de minério que são queimadas para serem muito duras e duráveis. Suas principais vantagens são o tamanho uniforme e a alta resistência.

Quando misturadas à carga, sua forma esférica cria um leito altamente previsível e permeável, como o cascalho em nossa analogia. Elas atuam como um esqueleto estrutural, mantendo abertos os caminhos para o fluxo de gás uniforme por todo o forno.

O Papel do Minério Grosso (Lump Ore)

O minério grosso de alta qualidade pode servir a uma função semelhante. É minério natural de alto teor que é simplesmente britado e peneirado. Assim como as pelotas, ele fornece partículas maiores e mais fortes que resistem à degradação e ajudam a manter a permeabilidade da carga.

Entendendo as Compensações

Por Que Usar Sínter Afinal?

Se o sínter tem essas desvantagens físicas, por que ele é o material de carga dominante em muitas partes do mundo? As razões são principalmente econômicas e químicas.

A sinterização é uma excelente maneira de usar minérios de ferro finos de menor custo que não podem ser carregados diretamente no forno. É também um processo crítico para reciclar materiais residuais internos, como pó de gás de exaustão e finos de coque, transformando fluxos de resíduos em matéria-prima valiosa. Além disso, sua estrutura porosa confere-lhe excelente reatividade química (redutibilidade).

O Equilíbrio entre Custo e Desempenho

A decisão de quanta sinter, pelotas ou minério grosso usar é um ato de equilíbrio constante. Uma porcentagem maior de pelotas leva a uma operação de forno mais suave e produtiva, mas muitas vezes acarreta um custo de matéria-prima mais alto. Maximizar o uso de sínter reduz o custo, mas exige um controle mais rigoroso para gerenciar o risco de instabilidade.

A maioria dos altos-fornos modernos encontrou um ponto ideal, geralmente operando com uma carga de 60-80% de sínter e completando a diferença com pelotas e/ou minério grosso para alcançar o desempenho ideal.

Fazendo a Escolha Certa para o Seu Objetivo

Escolher a mistura de carga correta é uma decisão estratégica que equilibra produtividade, estabilidade e custo.

- Se o seu foco principal é maximizar a produtividade e a estabilidade: Priorize uma porcentagem maior de pelotas e minério grosso de alta qualidade e tamanho uniforme para garantir excelente permeabilidade, mesmo que isso aumente os custos de matéria-prima.

- Se o seu foco principal é minimizar o custo operacional: Maximize o uso de sínter para consumir minérios finos mais baratos e reciclar resíduos da planta, mas aceite a necessidade de controle de processo sofisticado para gerenciar a permeabilidade.

- Se o seu foco principal é a resiliência da cadeia de suprimentos: Desenvolva a flexibilidade operacional para usar uma mistura variada de sínter, pelotas e minério grosso para se adaptar às mudanças nos preços de mercado e na disponibilidade de matéria-prima.

Em última análise, um alto-forno opera melhor não com um único ingrediente "perfeito", mas com uma mistura sinérgica de materiais projetados tanto para a reação química quanto para o fluxo físico.

Tabela de Resumo:

| Material | Característica Principal | Papel na Carga do Alto-Forno |

|---|---|---|

| Sínter | Forma irregular, degrada-se em finos | Econômico, boa reatividade, mas reduz a permeabilidade |

| Pelotas | Uniforme, esférica, alta resistência | Fornece suporte estrutural, mantém a permeabilidade do fluxo de gás |

| Minério Grosso | Partículas naturais, grandes e fortes | Semelhante às pelotas, ajuda a manter a permeabilidade e a estabilidade |

| Mistura Ideal | 60-80% Sínter, o restante Pelotas/Minério Grosso | Equilibra custo, reatividade e fluxo de gás crítico para operação estável |

Otimize a carga do seu alto-forno para máxima eficiência e estabilidade. A mistura de materiais correta é fundamental para manter a permeabilidade e evitar problemas operacionais dispendiosos. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para análise de matérias-primas como sínter, pelotas e minério. Nossas soluções ajudam você a caracterizar com precisão as propriedades do material para projetar a carga perfeita para seus objetivos específicos. Contate nossos especialistas hoje mesmo para discutir como podemos apoiar seu processo de fabricação de ferro e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Qual é a construção básica e o mecanismo de controle de temperatura de um forno tubular de laboratório? Domine o Aquecimento de Precisão para o Seu Laboratório