Em resumo, o gás inerte é usado na pulverização catódica porque é quimicamente não reativo e possui as propriedades físicas ideais para atuar como a "munição" do processo. Ele fornece uma fonte estável de íons que podem ser acelerados para bombardear fisicamente um alvo, desalojando átomos para deposição sem causar reações químicas indesejadas que contaminariam o filme fino resultante.

A pulverização catódica é fundamentalmente um processo físico, não químico. O papel principal de um gás inerte como o argônio é fornecer um projétil pesado e não reativo (um íon) que transfere momento a um alvo, garantindo que o material depositado seja idêntico em composição ao material removido.

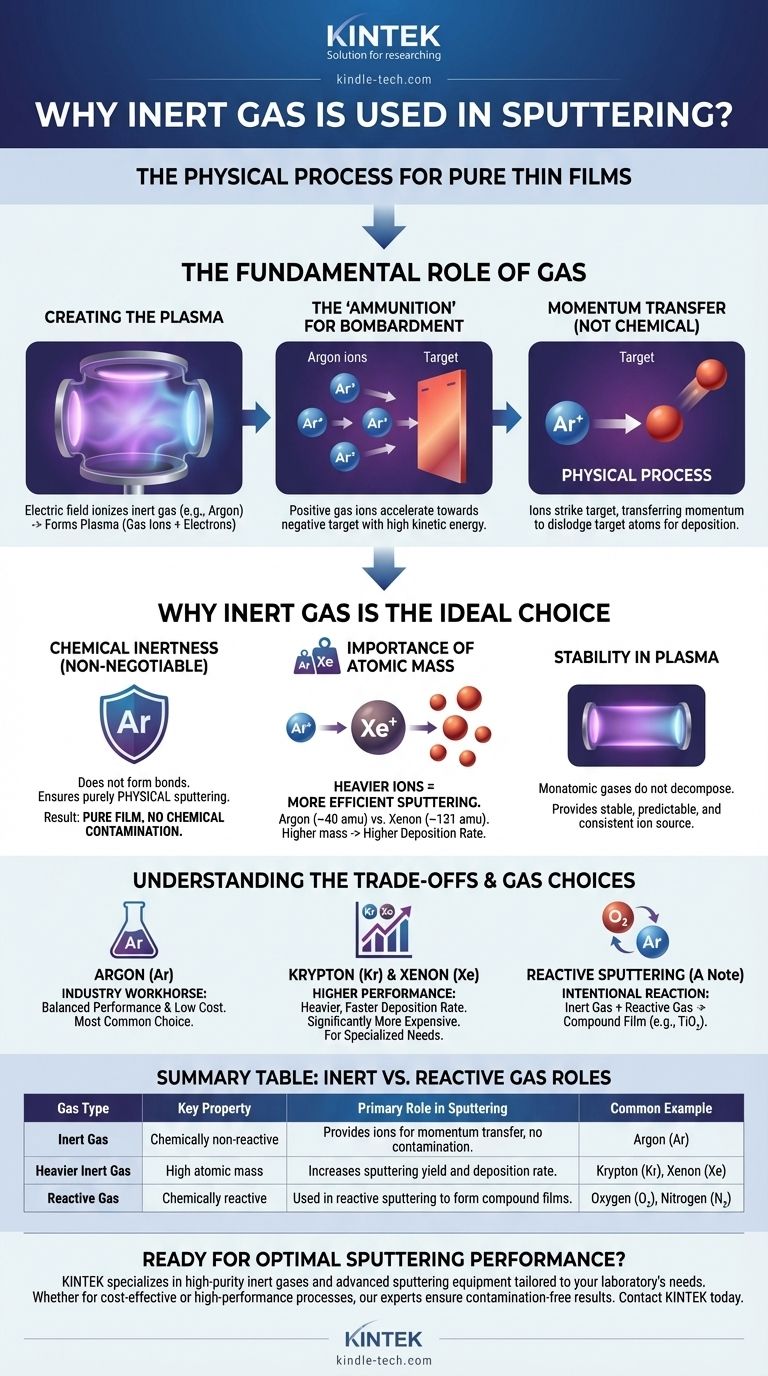

O Papel Fundamental do Gás na Pulverização Catódica

Para entender por que o gás inerte é fundamental, você deve primeiro entender a mecânica central do processo de pulverização catódica. O gás não é um espectador passivo; é o meio essencial que possibilita toda a operação.

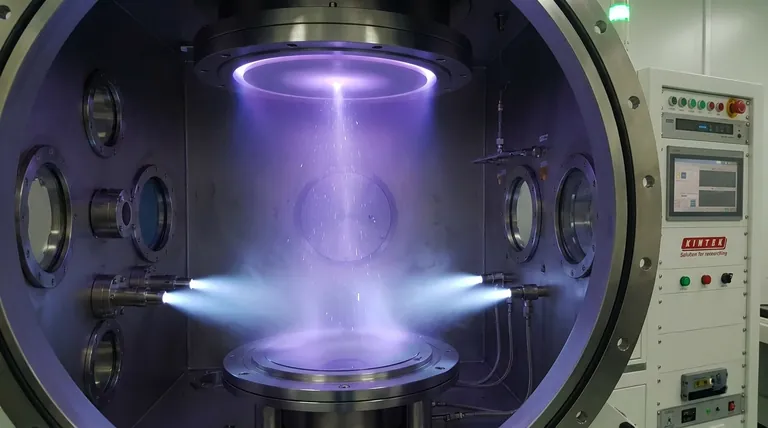

Criação do Plasma

O processo começa introduzindo uma pequena quantidade de gás em uma câmara de vácuo. Um forte campo elétrico é então aplicado, que energiza os átomos de gás e os priva de elétrons.

Isso cria o plasma, um estado de matéria altamente ionizado composto por íons de gás positivos e elétrons livres. Este plasma é o motor do processo de pulverização catódica.

A "Munição" para o Bombardeio

O material alvo (a fonte do filme) recebe uma carga elétrica negativa. Isso faz com que os íons de gás carregados positivamente do plasma acelerem agressivamente em direção ao alvo.

Esses íons atingem a superfície do alvo com energia cinética significativa.

Transferência de Momento, Não Reação Química

O objetivo desse bombardeio é a transferência de momento. Pense nisso como um jogo de bilhar microscópico. O íon de gás que se aproxima é a bola branca, e seu objetivo é atingir os átomos na superfície do alvo com força suficiente para desalojá-los.

Esses átomos de alvo desalojados viajam então pela câmara e se depositam em um substrato, formando um filme fino e uniforme.

Por Que o Gás Inerte é a Escolha Ideal

Embora qualquer gás possa ser ionizado para formar um plasma, usar um gás não inerte corromperia fundamentalmente o processo. As propriedades exclusivas dos gases inertes como Argônio (Ar), Crípton (Kr) e Xenônio (Xe) os tornam excepcionalmente adequados para esta tarefa.

Inércia Química é Inegociável

Este é o fator mais crítico. Gases inertes não formam ligações químicas facilmente com outros elementos.

Se você usasse um gás reativo como oxigênio ou nitrogênio, os íons não apenas desalojariam os átomos do alvo, mas também reagiriam com eles. Isso formaria compostos não intencionais (como óxidos ou nitretos) na superfície do alvo e no filme final.

O uso de um gás inerte garante que o processo de pulverização catódica permaneça puramente físico, garantindo que o filme depositado seja quimicamente idêntico ao material alvo.

A Importância da Massa Atômica

A eficiência da transferência de momento — e, portanto, a taxa de pulverização catódica — está diretamente relacionada à massa do íon bombardeador.

Um íon mais pesado atingindo um átomo alvo transfere mais energia do que um mais leve, aumentando a probabilidade de desalojar um átomo alvo. É por isso que gases inertes mais pesados resultam em taxas de deposição mais altas.

O Argônio (massa atômica ~40 amu) é a escolha mais comum, mas para uma eficiência ainda maior, gases mais pesados como Crípton (~84 amu) ou Xenônio (~131 amu) podem ser usados.

Estabilidade na Descarga Luminosa (Glow Discharge)

Gases inertes são monoatômicos e não se decompõem sob a intensa energia do plasma. Isso fornece uma fonte estável, previsível e consistente de íons para bombardear o alvo, levando a um processo de deposição controlado e repetível.

Entendendo as Compensações (Trade-offs)

Embora o princípio seja simples, a escolha de um gás inerte específico envolve equilibrar o desempenho com o custo.

Argônio: O Cavalo de Batalha da Indústria

O Argônio é o gás de pulverização catódica mais utilizado. Ele oferece um excelente equilíbrio entre uma massa atômica razoavelmente alta para uma pulverização catódica eficiente e um custo relativamente baixo devido à sua abundância (compõe cerca de 1% da atmosfera terrestre).

Gases Mais Pesados: Para Maior Desempenho

Crípton e Xenônio são significativamente mais pesados que o argônio e produzirão um rendimento de pulverização catódica maior (mais átomos alvo desalojados por íon). Isso leva a taxas de deposição mais rápidas.

No entanto, esses gases são muito mais raros e, portanto, significativamente mais caros. Eles são tipicamente reservados para processos especializados onde o rendimento máximo é crítico e o custo é uma preocupação secundária.

Uma Nota Sobre Pulverização Catódica Reativa

É importante distinguir a pulverização catódica física da pulverização catódica reativa. Na pulverização catódica reativa, um gás reativo (como oxigênio ou nitrogênio) é intencionalmente adicionado ao fluxo de gás inerte.

O objetivo aqui é diferente: formar um filme composto no substrato. Por exemplo, ao pulverizar um alvo de titânio (Ti) em um plasma de argônio/oxigênio, você pode depositar um filme de dióxido de titânio (TiO₂). O argônio inerte ainda realiza a maior parte da pulverização catódica física, enquanto o oxigênio reage com os átomos de titânio pulverizados para formar o composto desejado.

Fazendo a Escolha Certa Para Seu Objetivo

Sua escolha de gás é ditada inteiramente pelo resultado desejado do seu processo de deposição.

- Se seu foco principal é depositar um filme puro e não contaminado: O uso de um gás inerte de alta pureza é obrigatório para evitar quaisquer reações químicas com o alvo ou substrato.

- Se seu foco principal é maximizar a taxa e a eficiência da deposição: A escolha de um gás inerte mais pesado, como Crípton ou Xenônio, aumentará seu rendimento de pulverização catódica, mas a um custo operacional significativamente maior.

- Se seu foco principal é um processo de uso geral e econômico: O Argônio é o padrão da indústria, fornecendo um equilíbrio confiável de desempenho e acessibilidade para a grande maioria das aplicações.

- Se seu foco principal é criar um filme composto (por exemplo, um óxido ou nitreto): Você usará pulverização catódica reativa, que envolve uma mistura cuidadosamente controlada de um gás inerte e um gás reativo.

Em última análise, o gás inerte é a ferramenta crítica que possibilita a transferência física controlada de material de um alvo fonte para o seu substrato.

Tabela Resumo:

| Tipo de Gás | Propriedade Chave | Papel Principal na Pulverização Catódica | Exemplo Comum |

|---|---|---|---|

| Gás Inerte | Quimicamente não reativo | Fornece íons para transferência de momento sem contaminação | Argônio (Ar) |

| Gás Inerte Mais Pesado | Alta massa atômica | Aumenta o rendimento de pulverização catódica e a taxa de deposição | Crípton (Kr), Xenônio (Xe) |

| Gás Reativo | Quimicamente reativo | Usado na pulverização catódica reativa para formar filmes compostos | Oxigênio (O₂), Nitrogênio (N₂) |

Pronto para obter filmes finos puros e de alta qualidade com desempenho ideal de pulverização catódica?

A KINTEK é especializada no fornecimento de gases inertes de alta pureza e equipamentos avançados de pulverização catódica adaptados às necessidades específicas do seu laboratório. Se você precisa de argônio econômico para processos gerais ou crípton/xenônio de alto desempenho para taxas máximas de deposição, nossos especialistas ajudarão você a selecionar a solução ideal para resultados livres de contaminação.

Entre em contato com a KINTEK hoje para discutir suas necessidades de pulverização catódica e aprimorar seu processo de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura