Em resumo, o hidrogênio é usado em fornos de sinterização para criar uma poderosa atmosfera redutora. Essa atmosfera é crítica porque previne ativamente a oxidação de pós metálicos em altas temperaturas e remove quimicamente óxidos superficiais existentes e outras impurezas, resultando em peças com pureza superior, resistência mecânica e um acabamento brilhante.

A atmosfera de um forno de sinterização não é apenas um escudo passivo; é um agente químico ativo. O uso de hidrogênio transforma o ambiente do forno de uma potencial fonte de contaminação (oxigênio) em um sistema de purificação ativo, o que é essencial para materiais de alto desempenho.

O Papel de uma Atmosfera Redutora na Sinterização

A sinterização envolve a ligação de pós de materiais usando calor, logo abaixo de seu ponto de fusão. Nessas altas temperaturas, a maioria dos metais é extremamente reativa com o oxigênio. O uso de hidrogênio aborda diretamente esse desafio fundamental.

O que é uma Atmosfera Redutora?

Uma atmosfera redutora é um ambiente intencionalmente privado de oxigênio e rico em um agente redutor, neste caso, hidrogênio (H₂).

Esse tipo de atmosfera atua ativamente para remover o oxigênio reagindo com ele para formar vapor de água (H₂O), que é então expelido do forno.

Prevenindo a Oxidação Durante o Processo

A principal função da atmosfera de hidrogênio é prevenir a oxidação. Sem ela, o oxigênio do ar formaria rapidamente camadas de óxido nas superfícies das partículas de pó metálico.

Essas camadas de óxido atuam como uma barreira, inibindo a ligação adequada das partículas. Isso leva a peças com baixa densidade, resistência reduzida e propriedades mecânicas comprometidas.

Limpando Ativamente o Material

Além de apenas prevenir novos óxidos, a alta reatividade do hidrogênio em temperaturas de sinterização permite que ele remova óxidos pré-existentes e outras impurezas das superfícies do pó.

Por exemplo, ele pode reduzir efetivamente as impurezas de sílica, removendo átomos de oxigênio do material e garantindo uma ligação mais limpa e quimicamente pura entre as partículas.

O Resultado: Qualidade Superior da Peça

Essa purificação química ativa se traduz diretamente em um produto final de maior qualidade.

Peças sinterizadas em hidrogênio geralmente exibem um acabamento superficial brilhante e limpo, uma maior taxa de agregação (melhor ligação) e qualidades mecânicas significativamente melhoradas, como resistência e ductilidade.

Quais Materiais Requerem Sinterização com Hidrogênio?

A necessidade de uma atmosfera de hidrogênio é ditada pela sensibilidade do material ao oxigênio e pelas propriedades finais desejadas.

Metais de Alto Desempenho e Refratários

Materiais como tungstênio e molibdênio têm pontos de fusão muito altos e são altamente suscetíveis à oxidação em temperaturas de sinterização. A sinterização com hidrogênio é uma prática padrão para produzir peças densas e puras a partir desses metais.

Aços Inoxidáveis e Ligas Especiais

Muitos aços inoxidáveis, carboneto de tungstênio e outras ligas de alto desempenho são sinterizados em hidrogênio para atingir a maior densidade e resistência possíveis, mantendo uma superfície limpa e brilhante sem pós-processamento.

Cermets Avançados

Certas composições cerâmico-metálicas (cermets) dependem da sinterização com hidrogênio para criar peças especializadas. A atmosfera redutora garante uma forte ligação entre os materiais dissimilares, o que é crítico para alcançar propriedades físicas únicas.

Compreendendo as Vantagens e Riscos

Embora altamente eficaz, o uso de hidrogênio é uma decisão operacional significativa com claras vantagens e desvantagens. Não é uma solução universalmente superior para todas as aplicações de sinterização.

O Risco Crítico de Explosão

O hidrogênio é altamente inflamável e pode formar uma mistura explosiva com o ar. Este é o risco mais significativo e requer protocolos de segurança robustos, projetos de fornos especializados com ciclos de purga e monitoramento contínuo da atmosfera para prevenir falhas catastróficas.

Degradação de Componentes e Projeto do Forno

Mesmo dentro da atmosfera redutora, certos componentes do forno, como elementos de aquecimento elétricos, podem se tornar quebradiços ao longo do tempo.

Além disso, o próprio forno deve ser construído com materiais refratários específicos, como alumina de alta pureza, que não reagem com o hidrogênio em temperaturas extremas. Isso aumenta o custo e a complexidade do equipamento.

Fornecimento e Logística

Ao contrário do nitrogênio ou argônio, obter e armazenar o volume necessário de hidrogênio de alta pureza pode ser um desafio logístico, aumentando a complexidade operacional e o custo do processo.

Fazendo a Escolha Certa para o Seu Processo

A escolha da atmosfera do forno certa depende inteiramente do seu material, requisitos de segurança e objetivos de produção. Para muitas aplicações, um forno a vácuo oferece um caminho alternativo para obter peças limpas.

- Se o seu foco principal é a pureza máxima para materiais sensíveis ao oxigênio: A sinterização com hidrogênio é a escolha ideal por suas capacidades de limpeza química ativa e redução de óxidos.

- Se o seu foco principal é segurança, versatilidade e menor complexidade: Um forno a vácuo, que remove o ar mecanicamente, é uma excelente alternativa que produz peças limpas e brilhantes sem os riscos associados a um gás inflamável.

- Se o seu foco principal é sinterizar tungstênio, molibdênio ou carbonetos específicos: Uma atmosfera de hidrogênio é frequentemente o requisito padrão da indústria para atingir a densidade e pureza necessárias da peça.

Em última análise, a seleção da atmosfera certa é uma decisão de engenharia crítica que impacta diretamente a qualidade da peça, a segurança operacional e o custo geral.

Tabela Resumo:

| Função Chave | Benefício |

|---|---|

| Previne a Oxidação | Garante forte ligação de partículas para alta densidade e resistência |

| Remove Impurezas | Remove quimicamente óxidos para pureza superior e acabamento brilhante |

| Ideal para Metais Refratários | Essencial para sinterizar tungstênio, molibdênio e carbonetos |

| Consideração Crítica de Segurança | Requer projeto de forno especializado e protocolos de segurança |

Alcance a máxima pureza e resistência em suas peças sinterizadas com a KINTEK.

Nossa expertise em equipamentos e consumíveis de laboratório significa que entendemos o papel crítico da atmosfera do forno em seu processo. Seja você sinterizando metais de alto desempenho, aços inoxidáveis ou ligas avançadas, o equipamento certo é a chave para o sucesso e a segurança.

Deixe nossos especialistas ajudá-lo a selecionar a solução de sinterização perfeita para as necessidades específicas do seu laboratório. Entre em contato com a KINTEK hoje para discutir como podemos aprimorar seu processo e resultados de sinterização.

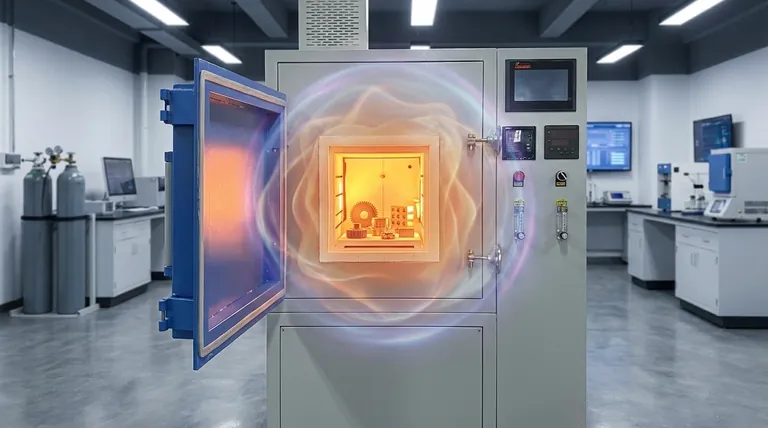

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que fornos fechados de alta temperatura e dessecadores a vácuo são essenciais para o pré-tratamento de matérias-primas de sais eutéticos?

- O que é o processo de sinterização em três etapas? Um Guia para Mistura, Compactação e Aquecimento

- Como limpar um forno a vácuo? Um guia passo a passo para evitar contaminação e garantir a integridade do processo

- Quais são as condições necessárias para o recozimento de solução dos aços 1.4614 e 1.4543? Garantir a Integridade Microestrutural

- Qual é o propósito do processo de calcinação? Um Guia para Purificar e Transformar Materiais

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- O que é têmpera a vácuo? Obtenha Peças Metálicas Impecáveis e de Alto Desempenho

- Quais são as vantagens principais de usar um sistema SPS para ligas à base de níquel? Alcance Densificação Superior com KINTEK