É um equívoco comum e crítico que a têmpera aumente a dureza. O oposto é verdadeiro: a têmpera é um processo realizado após o endurecimento inicial para diminuir a dureza e aliviar a tensão interna. Esta redução na dureza é uma troca deliberada para obter um aumento massivo na tenacidade, transformando o aço de um estado quebradiço, semelhante a vidro, em um material resiliente e utilizável.

O propósito central do tratamento térmico não é apenas tornar o aço duro, mas alcançar um equilíbrio preciso de propriedades. A têmpera é a segunda etapa crucial que sacrifica uma pequena quantidade da dureza extrema e inutilizável obtida pela têmpera (quenching) em troca da tenacidade necessária para aplicações no mundo real.

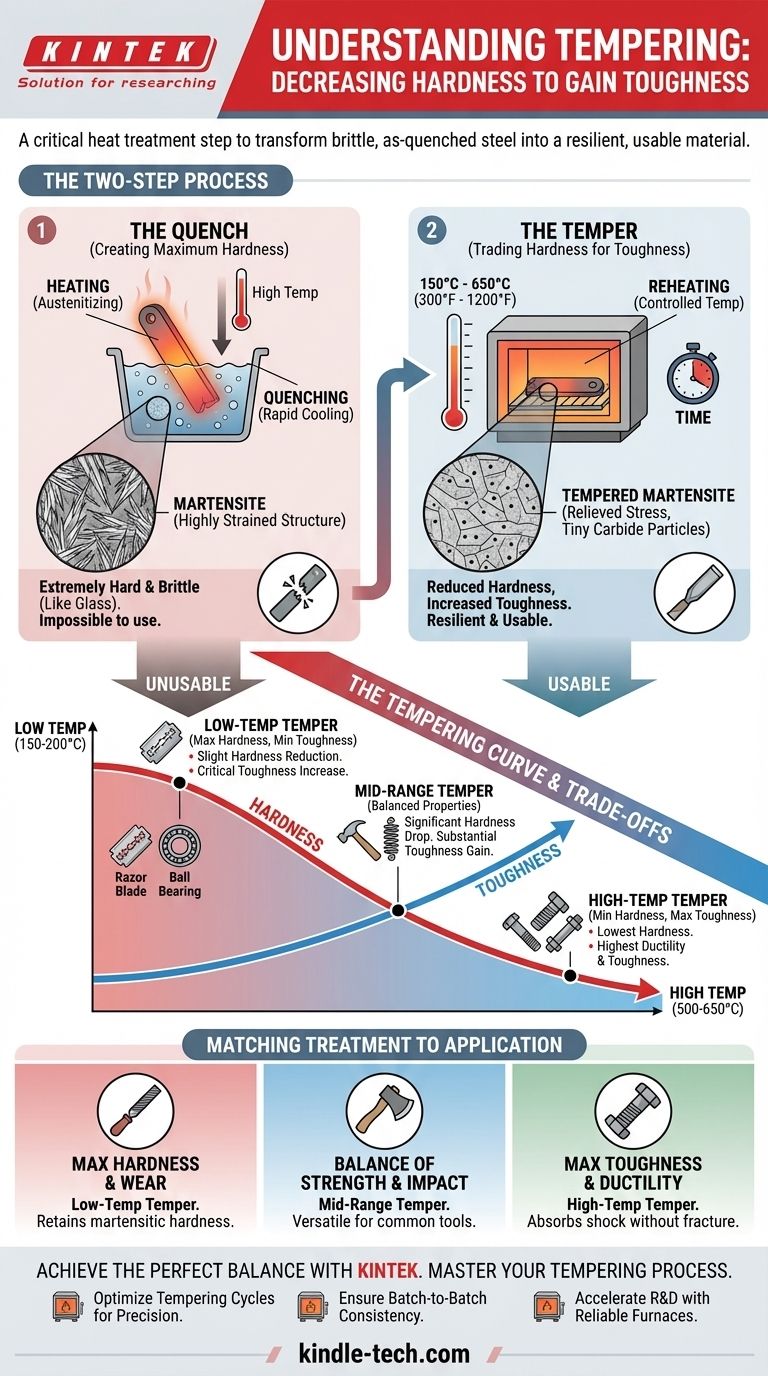

O Processo em Duas Etapas: Endurecimento e Têmpera

Para entender a têmpera, você deve primeiro entender o processo que ela segue: o resfriamento rápido (quenching). As propriedades finais do aço são o resultado deste tratamento essencial em dois estágios.

Etapa 1: O Resfriamento Rápido (Criação da Dureza Máxima)

A primeira etapa é aquecer o aço a uma temperatura elevada (um processo chamado austenitização) e depois resfriá-lo muito rapidamente, geralmente mergulhando-o em água ou óleo. Isso é chamado de têmpera (quenching).

Este resfriamento rápido aprisiona os átomos de carbono dentro da estrutura cristalina do ferro, forçando-o a uma disposição altamente tensionada e distorcida chamada martensita.

A martensita é extremamente dura porque os átomos de carbono aprisionados impedem que os planos cristalinos deslizem uns sobre os outros. No entanto, essa estrutura está sob imensa tensão interna, tornando-a incrivelmente quebradiça. Uma peça de aço de alto carbono recém-resfriada pode estilhaçar como vidro se cair.

O Problema com a Martensita Pura

Embora a martensita registre pontuações excepcionalmente altas em uma escala de dureza, sua fragilidade a torna inútil para quase qualquer propósito prático.

Uma ferramenta feita de martensita pura, como uma faca ou cinzel, seria impossível de afiar sem lascar e quebraria no primeiro uso. Ela tem dureza, mas não tem tenacidade — a capacidade de absorver energia e se deformar sem fraturar.

Etapa 2: A Têmpera (Trocando Dureza por Tenacidade)

É aqui que entra a têmpera. O aço endurecido e quebradiço é cuidadosamente reaquecido a uma temperatura bem abaixo de sua temperatura de endurecimento (geralmente entre 150°C e 650°C ou 300°F e 1200°F).

Este reaquecimento suave fornece energia suficiente para que os átomos de carbono aprisionados se movam. Eles migram para fora da estrutura tensa da martensita e formam partículas minúsculas e bem distribuídas de carbeto de ferro, mais comumente a cementita (Fe₃C).

Esta migração tem dois efeitos profundos: ela alivia significativamente a tensão interna da rede martensítica e permite que a estrutura se torne um pouco mais dúctil. O resultado é uma nova microestrutura conhecida como martensita temperada.

Compreendendo as Trocas: A Curva de Têmpera

A chave para a têmpera é que as propriedades finais são controladas diretamente pela temperatura de têmpera. Uma temperatura mais alta permite que mais carbono precipite e alivia mais estresse, resultando em um produto final mais macio, mas mais tenaz.

Têmpera a Baixa Temperatura (~150-200°C / 300-400°F)

Este processo reduz a dureza apenas ligeiramente, mas fornece um aumento crítico na tenacidade, aliviando as tensões mais extremas do resfriamento rápido.

É usado para ferramentas que exigem dureza máxima e resistência ao desgaste, como lâminas de barbear, limas e rolamentos de esferas, onde um pequeno ganho em tenacidade é suficiente para evitar falhas catastróficas.

Têmpera de Faixa Média (~300-500°C / 570-930°F)

Aqui, há uma queda mais significativa na dureza em troca de um aumento substancial na tenacidade e resistência.

Esta faixa é ideal para ferramentas que devem suportar impacto e flexão, como martelos, cinzéis, cabeças de machado e molas. O material ainda é muito duro, mas agora tem a resiliência para absorver choques.

Têmpera a Alta Temperatura (~500-650°C / 930-1200°F)

Isso resulta na menor dureza, mas na maior ductilidade e tenacidade. O aço torna-se muito menos quebradiço e pode suportar impacto significativo e deformação plástica antes de fraturar.

Isso é usado para aplicações onde a tenacidade é a propriedade mais crítica, como parafusos estruturais, eixos de veículos e eixos que devem suportar alta tensão e fadiga.

Combinando o Tratamento com a Aplicação

A decisão de como temperar é sempre impulsionada pelo uso pretendido do componente. Você está ajustando a microestrutura do aço para um trabalho específico.

- Se o seu foco principal for dureza máxima e resistência ao desgaste: Uma têmpera a baixa temperatura é necessária para reter o máximo de dureza martensítica possível, aliviando apenas as tensões internas mais severas.

- Se o seu foco principal for um equilíbrio entre resistência e resistência ao impacto: Uma têmpera de faixa média fornece a versatilidade necessária para muitas ferramentas comuns que devem ser duras e tenazes.

- Se o seu foco principal for tenacidade e ductilidade máximas: Uma têmpera a alta temperatura é essencial para criar um componente que possa absorver com segurança choque e fadiga sem fraturar.

Em última análise, a têmpera é a ferramenta essencial do metalurgista para transformar um material quebradiço e inutilizável em um componente projetado com precisão, com um equilíbrio previsível e confiável de propriedades.

Tabela de Resumo:

| Temperatura de Têmpera | Efeito Principal na Dureza | Efeito Principal na Tenacidade | Aplicações Comuns |

|---|---|---|---|

| Baixa (150-200°C / 300-400°F) | Redução Ligeira | Aumento Ligeiro | Lâminas de barbear, limas, rolamentos de esferas |

| Média (300-500°C / 570-930°F) | Redução Moderada | Aumento Significativo | Martelos, cinzéis, cabeças de machado, molas |

| Alta (500-650°C / 930-1200°F) | Redução Significativa | Aumento Máximo | Parafusos estruturais, eixos de veículos, eixos |

Alcance o Equilíbrio Perfeito de Dureza e Tenacidade com a KINTEK

Dominar o processo de têmpera é fundamental para criar componentes de aço duráveis e de alto desempenho. Quer você esteja desenvolvendo ferramentas de corte, peças resistentes a impactos ou elementos estruturais, o tratamento térmico preciso é inegociável.

A KINTEK é especializada em equipamentos de laboratório e consumíveis que capacitam sua pesquisa e controle de qualidade. Nossos fornos confiáveis e sistemas de controle de temperatura são projetados para fornecer os resultados consistentes e repetíveis de que você precisa para aperfeiçoar seus protocolos de tratamento térmico.

Deixe-nos ajudá-lo a transformar seus materiais:

- Otimize Seus Ciclos de Têmpera com controle de temperatura preciso.

- Garanta Consistência Lote a Lote para qualidade de produto confiável.

- Acelere Sua P&D com fornos de laboratório robustos e fáceis de usar.

Pronto para projetar materiais superiores? Entre em contato com nossos especialistas em processamento térmico hoje mesmo para encontrar a solução ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos